- •1.Понятие о технологической подготовке производства. Содержание исследовательской, конструкторской и технологической подготовки.

- •2.Технологическая характеристика машиностроительного производства. Изделие и его элементы. Производственный и технологический процессы. Разновидности технологических процессов.

- •3.Классификационные категории машиностроительного производства (формы организации, виды и типы). Определение типа производства.

- •4.Характеристика типов производства (единичного, серийного, массового). Особенности построения для них тп.

- •5.Формы организации массового производства (непрерывно-поточное, прямоточное) такт выпуска, размер партии и периодичность запуска изделий. Методы синхронизации операций.

- •8.Разновидности тп по виду (единичный, типовой), назначению (рабочий, перспективный), степени детализации, описанию (маршрутный, операционный, маршрутно-операционный), их характеристика.

- •9.Сущность типизации. Типовая технологическая операция, ее характеристики.

- •10.Групповой тп. Основные этапы разработки.

- •11.Сущность группового тех метода обработки деталей. Комплексная деталь и заготовка.

- •12.Проектирование групповой технологической операции.

- •13.Типизация тп. Понятие о классах, группах, подгруппах, типах деталей.

- •14.Технологическая документация для оформления тп различных типов производств.

- •15.Разработка единичного тп механической обработки. Исходные данные, последовательность разработки. Проектирование операций.

- •16.Выбор метода получения заготовки в зависимости от типа производства, формы, материала, точности и др. Факторов. Термическая обработка стальных и чугунных заготовок.

- •17.Обеспечение точности обработки деталей: точности взаимного расположения поверхностей, точности их формы и размеров.

- •19.Выбор первых (черновых) баз. Общие требования к поверхностям баз. Конструктивное обеспечение надежной установки заготовки путем создания у них специальных поверхностей.

- •21.Термические операции в маршруте обработки, их назначение.

- •22.Технический контроль при мех. Обработке. Организационно- технические формы и средства контроля в зависимости от серийности производства. Пассивный и активный контроль.

- •24.Выбор оборудования и тех. Оснастки при проектировании операций мех. Обработки. Факторы, влияющие на выбор оборудования. Определение необходимого количества оборудования и степени его использования.

- •25.Выбор режимов резания. Порядок назначение и определения режимов резания для одноинструментальной и многоинструментальной обработки.

- •26.Изготовление станин станков. Тех. Требования к станинам. Заготовки станин. Применяемые мат-лы. Типовой тп обработки. Особенности изготовления в индивидуальном и серийном пр-ве.

- •37.Окончательная обработка коленчатых валов. Чистовая и отделочная обработка коренных и шатунных шеек. Балансировка и контроль коленчатых валов.

- •005 Заготовительная.

- •010 Токарная.

- •020 Протяжная (долбежная).

- •025 Токарная.

- •040 Шевинговальная.

- •045 Термическая.

- •41.Механич. Обработка зуб. Колес после окончательной термической обработки. Обработка технологических баз. Обработка зубьев шлифованием, зубохонингованием и притиркой. Контроль зуб. Колес.

- •46.Классификация видов сборки. Общая и узловая сборки, рекомендации по их применению. Предварительная, промежуточная и окончательная сборка.

- •47.Типы соединений деталей машин ,их классификация. Подвижные и неподвижные соединения

- •48.Структура и содержание тп сборки. Технологическая операция сборки. Виды работ, входящих в процесс сборки.

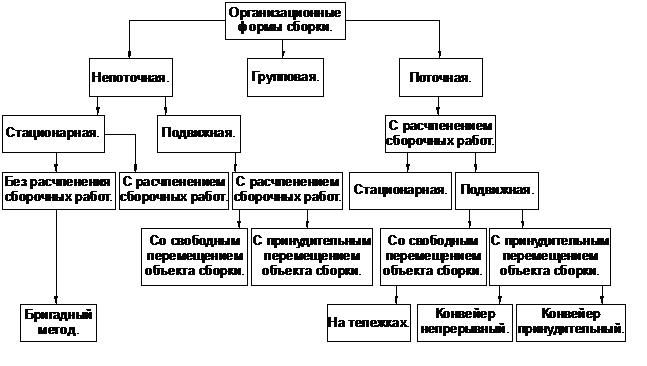

- •49.Организационные форм сборки. Разработки тп сборки.

- •50.Сущность типизации. Типовая тех операция ее хар-ки.

- •51.Групповой тп. Основные этапы разработки.

- •52.Сущность группового технолог. Метода обработки деталей. Комплексная заготовка.

- •53.Проектирование групповой технолог. Операции.

- •54.Классификация видов сборки. Общая и узловая сборка, рекомендации по их применению. Предварительная, промежуточная и окончательная сборка.

- •55.Классификация соед-ий деталей. Подвижные и неподвижные соед-ия. Типы соед-ий деталей машин.

- •56.Типизация тп. Понятие о классах, группах, подгруппах, типах.

- •57.Структура и содержание тп сборки. Технолог. Операция сборки. Виды работ, входящих в процесс сборки.

- •58.Исходные данных для разработки тп сборки. Организационные формы сборки.

- •59.Разработка технолог. Операций. Исходные данные. Основные принципы построения операций. Выбор оборудования и технологического оснащения.

54.Классификация видов сборки. Общая и узловая сборка, рекомендации по их применению. Предварительная, промежуточная и окончательная сборка.

Классификация видов сборки. Сборка—это образование разъёмных и неразъёмных соединений составных частей, сборочных единиц или изделия. Сборка может производиться простым соединением деталей, их запрессовкой, свинчиванием, сваркой, пайкой, клёпкой. По объёму выполняемых работ сборка делится на общую (объём объявляется изделием в целом) и узловую.

По стадиям процесса сборка делится:

1. Предварительная — сборка заготовок составных частей или изделия в целом, которые в последующем подвергаются разборке.

2. Промежуточная — сборка отдельных заготовок, выполняемая для дальнейшей их совместной обработки.

3. Сборка под сварку — сборка заготовок под их последующую сварку.

4. Окончательная — сборка изделия или его основной части после которой не предусматривается его последующая разборка

Классификация по методу образования соединения следующая:

1. Слесарная сборка—сборка изделия или его составных частей с помощью слесарных сборочных операций.

2. Монтаж—установка изделия или его составных частей на месте.

3. Электромонтаж.

4. Сварка, пайка, клёпка и склеивание.

В различных типах и при разных условиях производство организация сборки приобретает различные формы:

П о

перемещению собираемого изделия сборка

делится на стационарную и подвижную.

По организации—на поточную, групповую

и непоточную. Непоточная—сборка, при

которой весь процесс сборки изделия

выполняется на одной сборочной позиции

(стенд, стол и т.д.). Непоточная стационарная

сборка с расчленением сборочных работ

предполагает дифференциацию процесса

на узловую и общую сборку. Узловая и

общая сборка выполняется в одно и то же

время разными сборщиками. Тем самым

время сборки резко сокращается. Сборка

с расчленением на узловую и общую

обладает следующими преимуществами: -

сокращение длительности общего цикла

сборки; - сокращение трудоёмкости

выполнения отдельных сборочных работ;

- снижение потребности в рабочей силе

высокой квалификации; - более рациональное

использование помещений и оборудования

сборочных цехов; - снижение себестоимости

сборки. Данный вид сборки используется

в серийном производстве средних и

крупных по размеру партий. Непоточная

подвижная сборка характеризуется

последовательным перемещением собираемого

изделия от одной позиции к другой.

Перемещение может быть свободным и

принудительным. Сборка со свободным

перемещением заключается в том, что

рабочий закончив свою операцию вручную

или с помощью специальных средств

перемещаем сборочную единицу на следующую

сборочную позицию. Сборка с принудительным

перемещением собираемого объекта

заключается в том, что объект перемещается

с помощью конвейера или тележек с

замкнутой ведомой цепью. Организация

подвижной сборки возможна только на

основе расчленения сборочных работ.

Она характерна при серийном изготовлении.

Поточная сборка—сборка, где при

построении технологического процесса

отдельные операции процесса выполняются

за одинаковые промежутки времени (такт)

или за время кратное такту. Главным

условием организации поточной сборки

является обеспечение взаимозаменяемости

собираемых узлов и отдельных деталей

входящих в поточную сборку. В случае

необходимости использования пригоночных

работ они должны выполняться за пределами

потока на операциях предварительной

сборки. Конструкция собираемого на

потоке изделия должна быть хорошо

отработана на технологичность. Поточная

сборка рентабельна для серийного

производства. Поточная стационарная

сборка характеризуется тем, что все

собираемые объекты остаются на рабочем

месте в течении всего процесса сборки.

Рабочие или бригады по сигналу все

одновременно переходят от одних

собираемых объектов к следующим через

периоды времени равные такту.

о

перемещению собираемого изделия сборка

делится на стационарную и подвижную.

По организации—на поточную, групповую

и непоточную. Непоточная—сборка, при

которой весь процесс сборки изделия

выполняется на одной сборочной позиции

(стенд, стол и т.д.). Непоточная стационарная

сборка с расчленением сборочных работ

предполагает дифференциацию процесса

на узловую и общую сборку. Узловая и

общая сборка выполняется в одно и то же

время разными сборщиками. Тем самым

время сборки резко сокращается. Сборка

с расчленением на узловую и общую

обладает следующими преимуществами: -

сокращение длительности общего цикла

сборки; - сокращение трудоёмкости

выполнения отдельных сборочных работ;

- снижение потребности в рабочей силе

высокой квалификации; - более рациональное

использование помещений и оборудования

сборочных цехов; - снижение себестоимости

сборки. Данный вид сборки используется

в серийном производстве средних и

крупных по размеру партий. Непоточная

подвижная сборка характеризуется

последовательным перемещением собираемого

изделия от одной позиции к другой.

Перемещение может быть свободным и

принудительным. Сборка со свободным

перемещением заключается в том, что

рабочий закончив свою операцию вручную

или с помощью специальных средств

перемещаем сборочную единицу на следующую

сборочную позицию. Сборка с принудительным

перемещением собираемого объекта

заключается в том, что объект перемещается

с помощью конвейера или тележек с

замкнутой ведомой цепью. Организация

подвижной сборки возможна только на

основе расчленения сборочных работ.

Она характерна при серийном изготовлении.

Поточная сборка—сборка, где при

построении технологического процесса

отдельные операции процесса выполняются

за одинаковые промежутки времени (такт)

или за время кратное такту. Главным

условием организации поточной сборки

является обеспечение взаимозаменяемости

собираемых узлов и отдельных деталей

входящих в поточную сборку. В случае

необходимости использования пригоночных

работ они должны выполняться за пределами

потока на операциях предварительной

сборки. Конструкция собираемого на

потоке изделия должна быть хорошо

отработана на технологичность. Поточная

сборка рентабельна для серийного

производства. Поточная стационарная

сборка характеризуется тем, что все

собираемые объекты остаются на рабочем

месте в течении всего процесса сборки.

Рабочие или бригады по сигналу все

одновременно переходят от одних

собираемых объектов к следующим через

периоды времени равные такту.

Подвижная поточная сборка экономически целесообразна при большом числе выпускаемых изделий. Данный вид сборки может быть осуществлён с непрерывно или периодически перемещаемыми собираемыми объектами. Преимуществами подвижной поточной сборки является выполнение работы с требуемым тактом и возможность почти полного совмещения времени, затраченного на транспортировку объектов со временем их сборки.