- •1.Понятие о технологической подготовке производства. Содержание исследовательской, конструкторской и технологической подготовки.

- •2.Технологическая характеристика машиностроительного производства. Изделие и его элементы. Производственный и технологический процессы. Разновидности технологических процессов.

- •3.Классификационные категории машиностроительного производства (формы организации, виды и типы). Определение типа производства.

- •4.Характеристика типов производства (единичного, серийного, массового). Особенности построения для них тп.

- •5.Формы организации массового производства (непрерывно-поточное, прямоточное) такт выпуска, размер партии и периодичность запуска изделий. Методы синхронизации операций.

- •8.Разновидности тп по виду (единичный, типовой), назначению (рабочий, перспективный), степени детализации, описанию (маршрутный, операционный, маршрутно-операционный), их характеристика.

- •9.Сущность типизации. Типовая технологическая операция, ее характеристики.

- •10.Групповой тп. Основные этапы разработки.

- •11.Сущность группового тех метода обработки деталей. Комплексная деталь и заготовка.

- •12.Проектирование групповой технологической операции.

- •13.Типизация тп. Понятие о классах, группах, подгруппах, типах деталей.

- •14.Технологическая документация для оформления тп различных типов производств.

- •15.Разработка единичного тп механической обработки. Исходные данные, последовательность разработки. Проектирование операций.

- •16.Выбор метода получения заготовки в зависимости от типа производства, формы, материала, точности и др. Факторов. Термическая обработка стальных и чугунных заготовок.

- •17.Обеспечение точности обработки деталей: точности взаимного расположения поверхностей, точности их формы и размеров.

- •19.Выбор первых (черновых) баз. Общие требования к поверхностям баз. Конструктивное обеспечение надежной установки заготовки путем создания у них специальных поверхностей.

- •21.Термические операции в маршруте обработки, их назначение.

- •22.Технический контроль при мех. Обработке. Организационно- технические формы и средства контроля в зависимости от серийности производства. Пассивный и активный контроль.

- •24.Выбор оборудования и тех. Оснастки при проектировании операций мех. Обработки. Факторы, влияющие на выбор оборудования. Определение необходимого количества оборудования и степени его использования.

- •25.Выбор режимов резания. Порядок назначение и определения режимов резания для одноинструментальной и многоинструментальной обработки.

- •26.Изготовление станин станков. Тех. Требования к станинам. Заготовки станин. Применяемые мат-лы. Типовой тп обработки. Особенности изготовления в индивидуальном и серийном пр-ве.

- •37.Окончательная обработка коленчатых валов. Чистовая и отделочная обработка коренных и шатунных шеек. Балансировка и контроль коленчатых валов.

- •005 Заготовительная.

- •010 Токарная.

- •020 Протяжная (долбежная).

- •025 Токарная.

- •040 Шевинговальная.

- •045 Термическая.

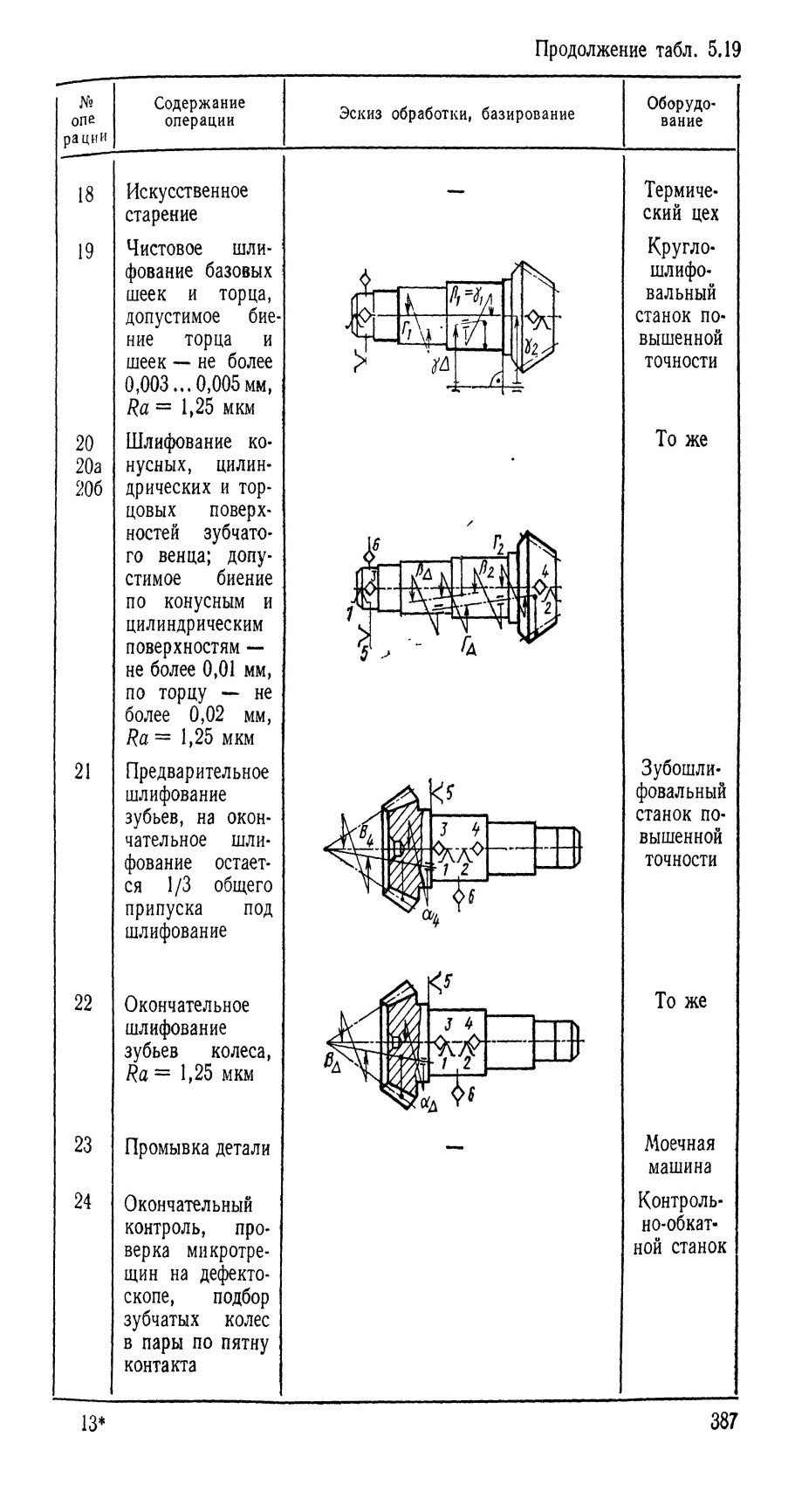

- •41.Механич. Обработка зуб. Колес после окончательной термической обработки. Обработка технологических баз. Обработка зубьев шлифованием, зубохонингованием и притиркой. Контроль зуб. Колес.

- •46.Классификация видов сборки. Общая и узловая сборки, рекомендации по их применению. Предварительная, промежуточная и окончательная сборка.

- •47.Типы соединений деталей машин ,их классификация. Подвижные и неподвижные соединения

- •48.Структура и содержание тп сборки. Технологическая операция сборки. Виды работ, входящих в процесс сборки.

- •49.Организационные форм сборки. Разработки тп сборки.

- •50.Сущность типизации. Типовая тех операция ее хар-ки.

- •51.Групповой тп. Основные этапы разработки.

- •52.Сущность группового технолог. Метода обработки деталей. Комплексная заготовка.

- •53.Проектирование групповой технолог. Операции.

- •54.Классификация видов сборки. Общая и узловая сборка, рекомендации по их применению. Предварительная, промежуточная и окончательная сборка.

- •55.Классификация соед-ий деталей. Подвижные и неподвижные соед-ия. Типы соед-ий деталей машин.

- •56.Типизация тп. Понятие о классах, группах, подгруппах, типах.

- •57.Структура и содержание тп сборки. Технолог. Операция сборки. Виды работ, входящих в процесс сборки.

- •58.Исходные данных для разработки тп сборки. Организационные формы сборки.

- •59.Разработка технолог. Операций. Исходные данные. Основные принципы построения операций. Выбор оборудования и технологического оснащения.

41.Механич. Обработка зуб. Колес после окончательной термической обработки. Обработка технологических баз. Обработка зубьев шлифованием, зубохонингованием и притиркой. Контроль зуб. Колес.

Механическая обработка зубчатых колес при больших выпусках может производиться на автоматических линиях.

Механическую обработку зубчатых колес класса вал обычно производят в центрах и только в некоторых операциях, чтобы повысить надежность и жесткость крепления детали, ее закрепляют, используя другие поверхности.

Технологический процесс механической обработки зубчатых колес разбивается на два этапа. Первый этап включает операции, связанные с образованием геометрической формы заготовки зубчатого колеса до нарезания зубьев, а второй - зубонарезание и отделочные операции обработки зубьев и остальных элементов детали.

Технологический процесс механической обработки зубчатых колес делится на два этапа.

Технологический процесс механической обработки зубчатых колес включает токарную обработку заготовок, нарезание шлицев или шпоночных пазов и нарезку зубьев.

Автоматическая линия для механической обработки зубчатых колес с наружным диаметром до 250 мм спроектирована и изготовлена ЭНИМСом. Линия предназначена для изготовления зубчатых колес токарного станка мод. На линии полностью автоматизированы загрузка и выгрузка заготовки, механическая обработка и межоперационное транспортирование.

На этой линии производится полностью механическая обработка зубчатых колес в сыром виде; производительность линии 40 колес в час. Эта линия состоит как из серийного оборудования, так и из специально изготовленного для включения в автоматические линии. Все станки в этой линии являются вертикальными полуавтоматами и могут использоваться как в отдельности, так и соединенными в линию.

Механизация и автоматизация технологических процессов механической обработки зубчатых колес предусматривает ликвидацию или максимальное сокращение ручного труда, связанного с транспортированием, загрузкой, выгрузкой и обработкой на всех этапах производства, включая контрольные операции. Более высокий уровень автоматизации характерен для автоматических или комплексных автоматических линий.

Основными факторами, определяющими технологический процесс механической обработки зубчатых колес, являются: а) размеры; б) конструкция; в) точность обработки; г) качество поверхности; д) количественный выпуск и е) метод выполнения заготовки.

Технологический процесс, осуществляемый на автоматической линии механической обработки зубчатых колес, охватывает операции токарной обработки, протягивания шлицевого отверстия, зубофрезерования, зубо-закругления и зубошевингования ( фиг.

В качестве примера в табл. 11 приведен технологический процесс механической обработки цилиндрического двухвенцового зубчатого колеса в условиях серийного производства. В единичном производстве обработку наружной поверхности выполняют на револьверных и токарных станках, в серийном и крупносерийном - на многорезцовых станках.

Основной технологической операцией при изготовлении зубчатых колес является обработка их зубьев, на которую затрачивается 50 - 60 % общей трудоемкости механической обработки зубчатого колеса.

Основной технологической операцией при изготовлении зубчатых колес является обработка их зубьев, на которую затрачивается 50 - 60 % от общей трудоемкости механической обработки зубчатого колеса.

Шлифование зубьев зубчатых колес – наиболее надежный метод отделочной обработки, обеспечивающий высокую точность, как правило, закаленных зубчатых колес. Шлифование зубьев производят на различных зубошлифовальных станках как методом копирования, так и методом обкатки.

На станках, работающих по методу копирования, шлифуют зубчатые колеса профилированными кругами. Ось заготовки в этих станках расположена горизонтально. Они предназначены главным образом для шлифования прямозубых колес.

Метод обкатки осуществляется на зубошлифовальных станках, которые точны и универсальны в наладке, но производительность которых сравнительно невелика и зависит от принципа работы и типа применяемых шлифовальных кругов.

Зубохонингование применяют для обработки зубчатых колес после зубошевингования и термической обработки. Обработку производят зубчатым хоном, представляющим собой зубчатое колесо, изготовленное из пластмассы с абразивной смесью, зернистость (40, 60, 80) которой выбирают в зависимости от марки стали, твердости и требуемых параметров шероховатости поверхности зубьев.

Зубохонингование имеет много общего с зубошевиигованием.

Зубохонингование применяют для прямозубых и косозубых цилиндрических зубчатых колес.

Зубохонингование применяют для чистовой отделки зубьев закаленных цилиндрических колес внешнего и внутреннего зацепления. Хонингование зубьев осуществляют на специальных станках. Зубчатое колесо, кроме вращения, совершает возвратно-поступательное движение вдоль оси. Направление вращения инструмента меняется при каждом ходе стола. Хонингование позволяет уменьшить параметр шероховатости поверхности до Ra 0 32 мкм, удалить забоины и заусенцы размером до 0 25 мм, снизить уровень звукового давления на 2 - 4 дБ и повысить долговечность зубчатой передачи. В процессе хонингования погрешности в элементах зацепления устраняются незначительно при съеме металла порядка 0 01 - 0 03 мм на толщину зуба. Припуск под хонингование не оставляют. Частота вращения хона 180 - 200 об / мин, подача стола 180 - 210 мм / мин, число ходов стола четыре - шесть.

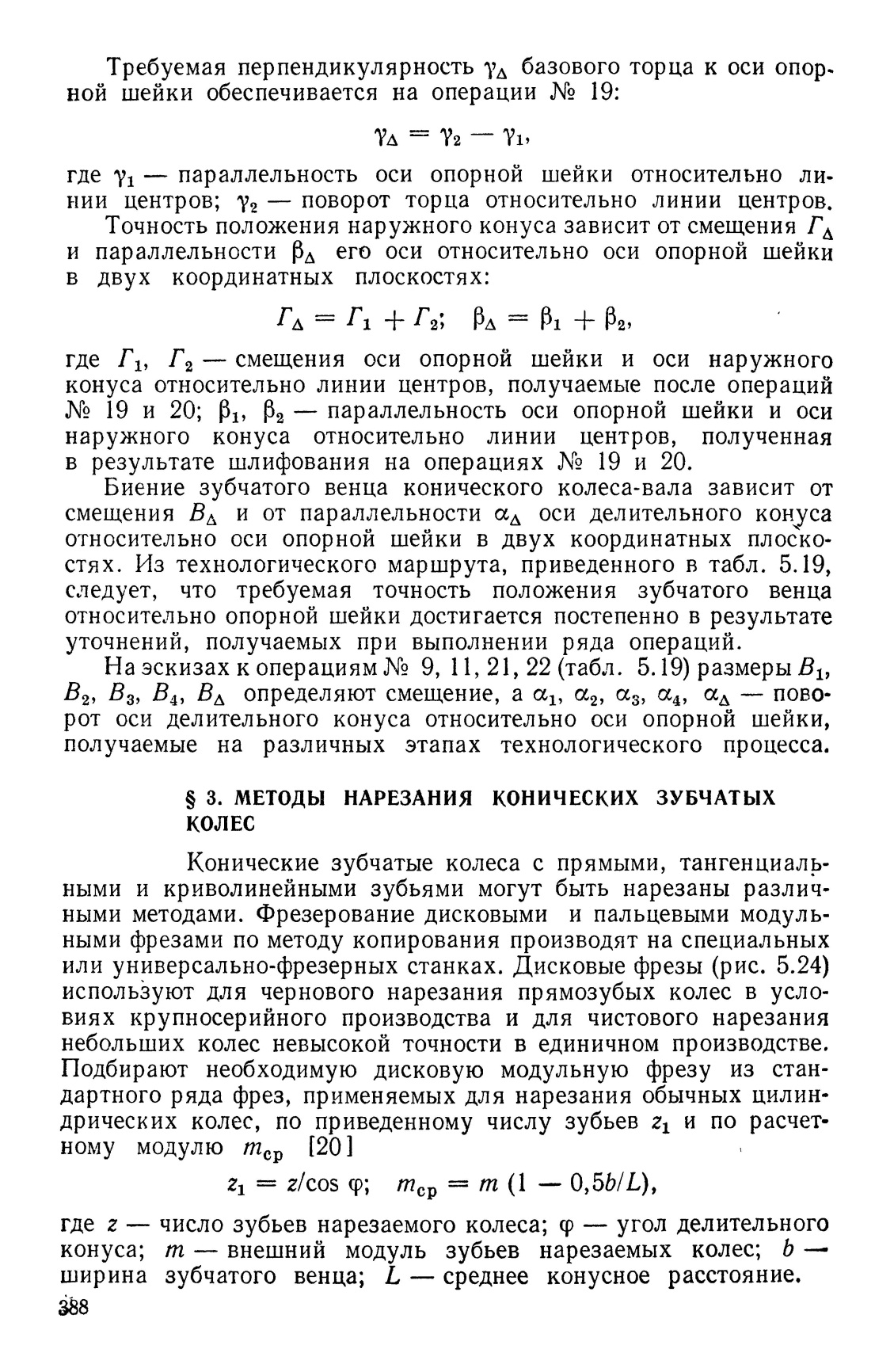

Зубохонингование осуществляется на станках без жесткой кинематической связи инструмента и заготовки и заключается в совместной обкатке заготовки 2 зубчатого колеса ( рис. 5.25) и инструмента /, выполненного из пластической массы в смеси с абразивным порошком в виде зубчатого колеса того же модуля, что и обрабатываемое колесо. При обкатке заготовка 2 и инструмент / совершают относительное осевое перемещение при небольшом и равномерном радиальном или окружном нагружении. На некоторых станках инструмент совершает колебательное движение вдоль оси.

Зубохонингование выполняется с помощью абразивного косозубого колеса (хона), которое вводится в зацепление с обрабатываемым колесом, имеющим скрещивающиеся или параллельные оси вращения и осевые возвратно-поступательные движения.

Зубохонингованием достигаются: устранение заусенцев и повреждений поверхности зубьев, возникшие при нарезании зубчатых венцов, при термической обработке колес и их транспортировании; уменьшение шероховатости поверхности зубьев шевингованных и шлифованных колес, снижение уровня шума, повышение контактной прочности колес; увеличение производительности зубообра-ботки благодаря повышению режимов предварительной обработки с последующим зубохонингованием.

Для зубохонингования выпускаются специальные станки нескольких моделей.

Режимы зубохонингования: скорость резания (скорость продольного скольжения сопряженных зубьев) - 2 - 4 м / с; продольная подача - 60 - 90 мм / мин; число двойных ходов - 1 - 2; усилие прижима обрабатываемого колеса к инструменту 20 - 50 кг. В качестве СОЖ используют керосин или легкое машинное масло.

Процесс зубохонингования по схеме аналогичен шевингованию, но вместо шевера применяют хон - зубчатое колесо, шаржированное мелкозернистым абразивным порошком или армированное синтетическими алмазами. Обрабатываемое колесо, приведенное во вращение хоном, совершает возвратно-поступательное движение.

Притирка зубчатых колес на зубо-притирочных станках после термообработки исправляет ошибку зуба незначительно ( не большое 0 02 мм), поэтому доведение после термообработки зубчатого колеса, имеющего ошибки свыше 0 06 мм, до 1-го класса точности становится нецелесообразным; в этих случаях переходят на зубошлифование. Притирка производится точными притирами, изготовленными по 1-му классу из мелкозернистого чугуна НЕ 150 - 4 - 180, с помощью абразивного порошка зернистостью 200 - 300 путем давления притиров на колесо при его вращении и осевом перемещении. Припуск оставляют равным 0 01 - 0 04 мм. Ввиду разбухания зубьев колеса во время закалки припуска под притирку часто практически не оставляют.

Притирка зубчатых колес на зубо-притирочных станках после термообработки исправляет ошибку зуба незначительно ( не большое 0 02 мм), поэтому доведение после термообработки зубчатого колеса, имеющего ошибки свыше 0 06 мм, до 1-го класса точности становится нецелесообразным; в этих случаях переходят на зубошлифование. Притирка производится точными притирами, изготовленными по 1-му классу из мелкозернистого чугуна НБ - 150 - г - 180, с помощью абразивного порошка зернистостью 200 - 300 путем давления притиров на колесо при его вращении и осевом перемещении. Припуск оставляют равным 0 01 - 0 04 мм. Ввиду разбухания зубьев колеса во время закалки припуска под притирку часто практически не оставляют.

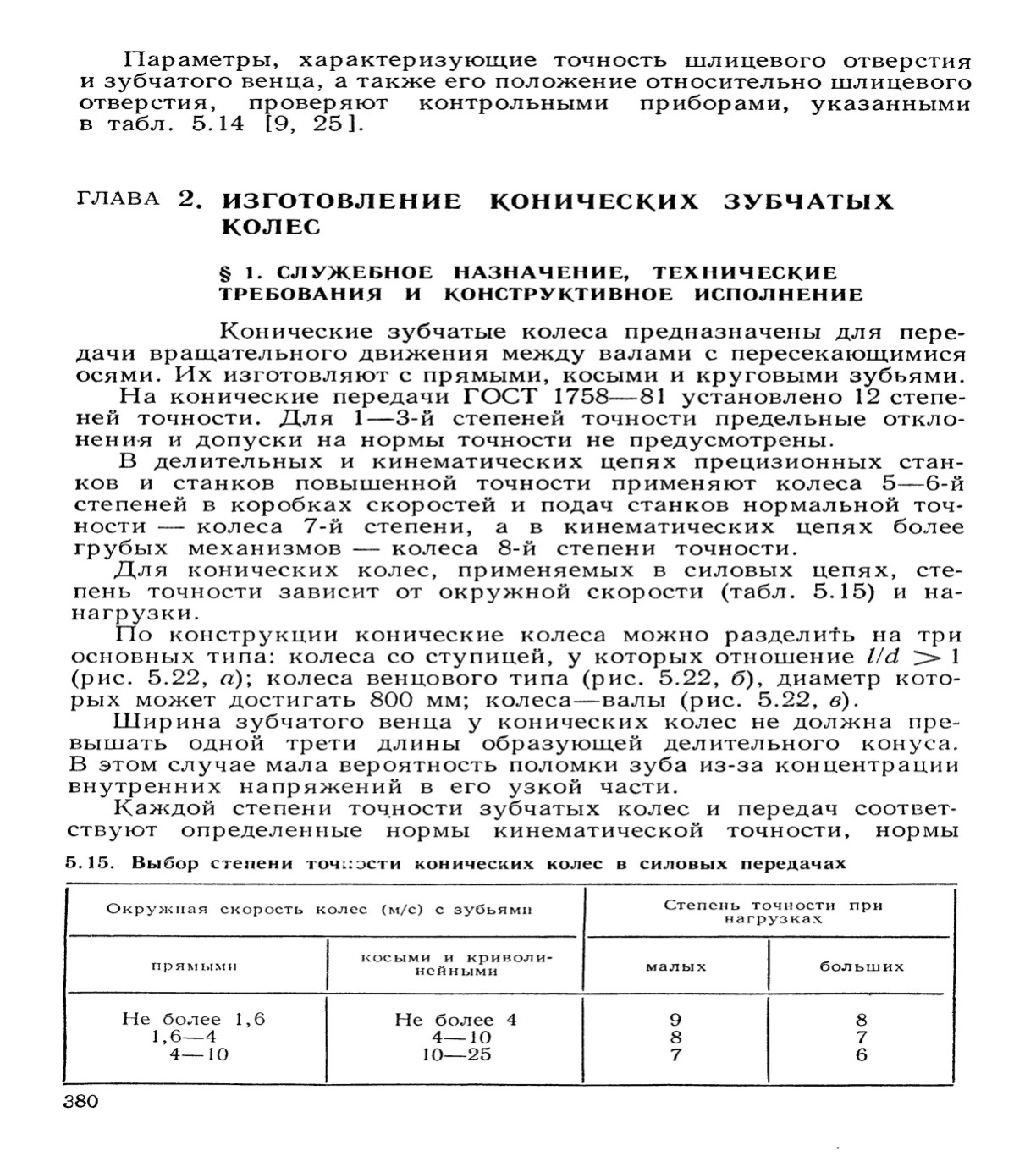

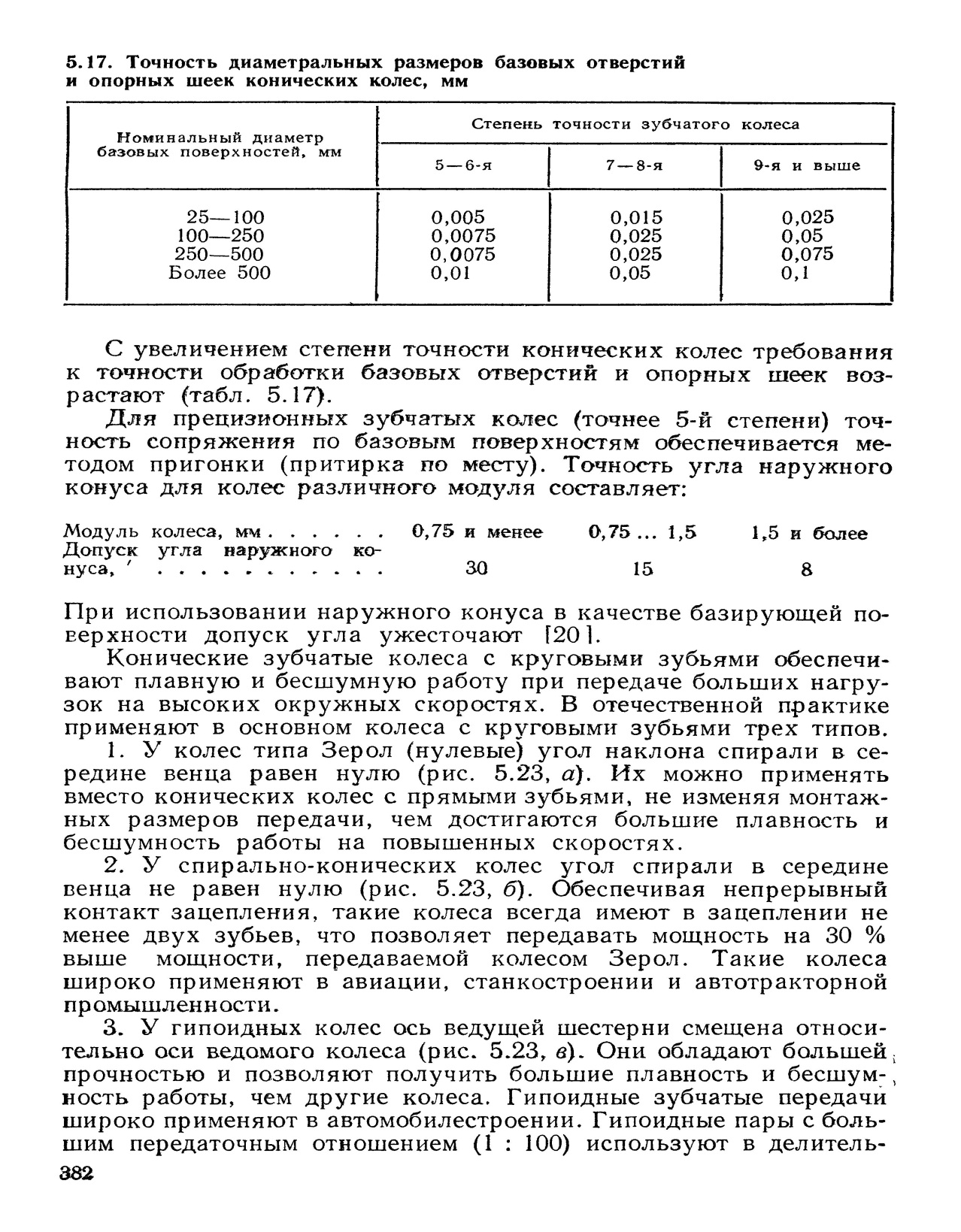

Контроль зубчатых колес производится в соответствии со стандартами на нормы точности цилиндрических (ГОСТ 1643-81), конических (ГОСТ 1758-81) и червячных (ГОСТ 3675-81) передач. Для каждых из 12 степеней точности зубчатых колес и передач установлены нормы кинематической точности, плавности работы и контакта зубьев зубчатых колес в передаче, по которым рекомендуется задавать точность изготовления зубчатых колес предпочтительно одинаковой степени точности по этим нормам. Однако стандартами допускается комбинирование норм из разных степеней точности для каждого отдельного колеса. При этом нормы плавности работы зубчатых колес и передач могут быть назначены не более чем на две степени точнее или на одну степень грубее норм кинематической точности. Нормы контакта зубьев конических и червячных передач не могут назначаться по степеням точности более грубыми, чем нормы плавности, а нормы контакта цилиндрических передач допускается назначать только на одну степень грубее норм плавности.

В стандартах на точность зубчатых передач установлены шесть видов сопряжений зубчатых колес в передаче, обозначаемых в порядке убывания величины гарантированного бокового зазора буквами A, В, С, D, Е и Н (рис. 12.1), и восемь видов допуска Тjn на боковой зазор, обозначаемых буквами x, у, z, а, b, с, d, h.

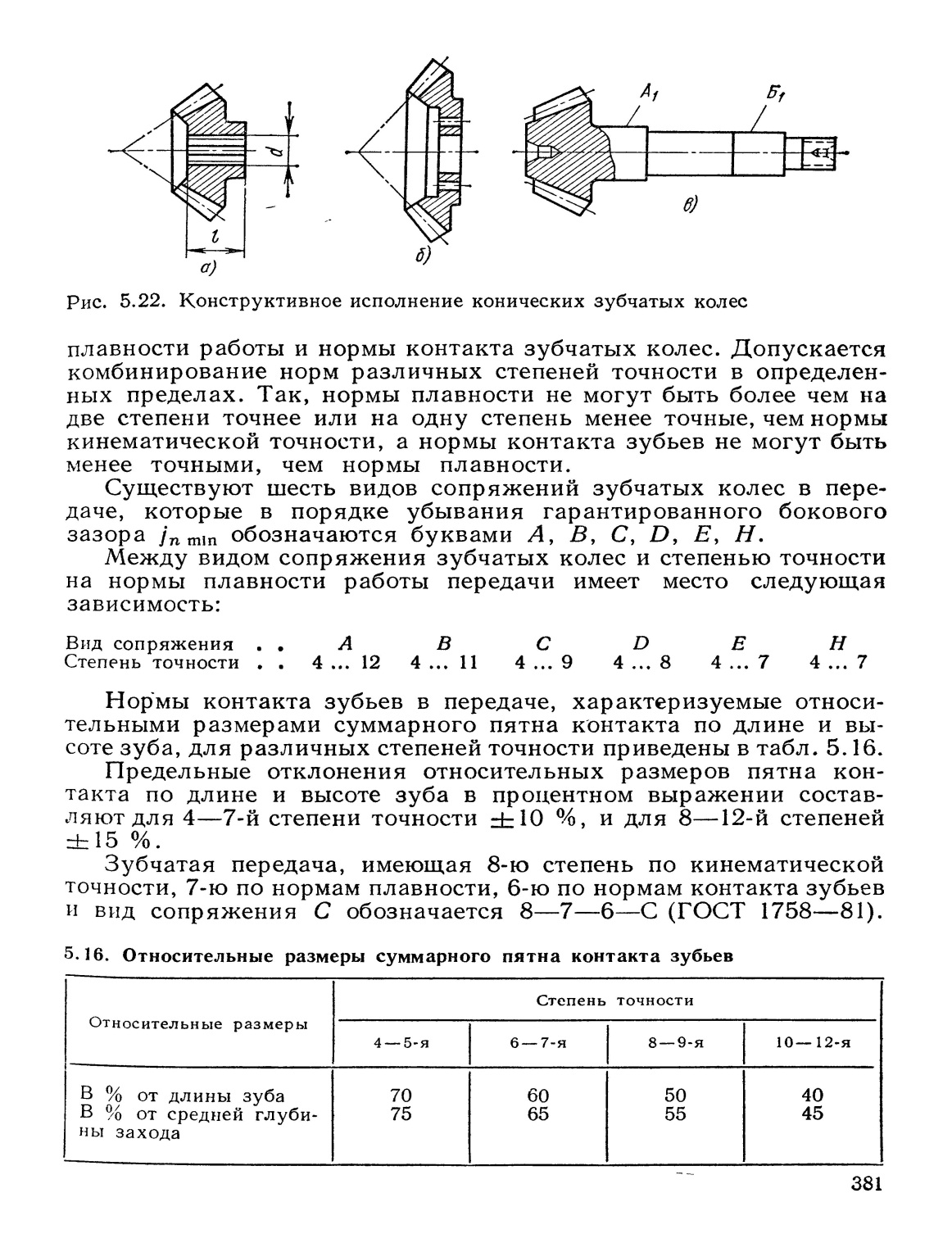

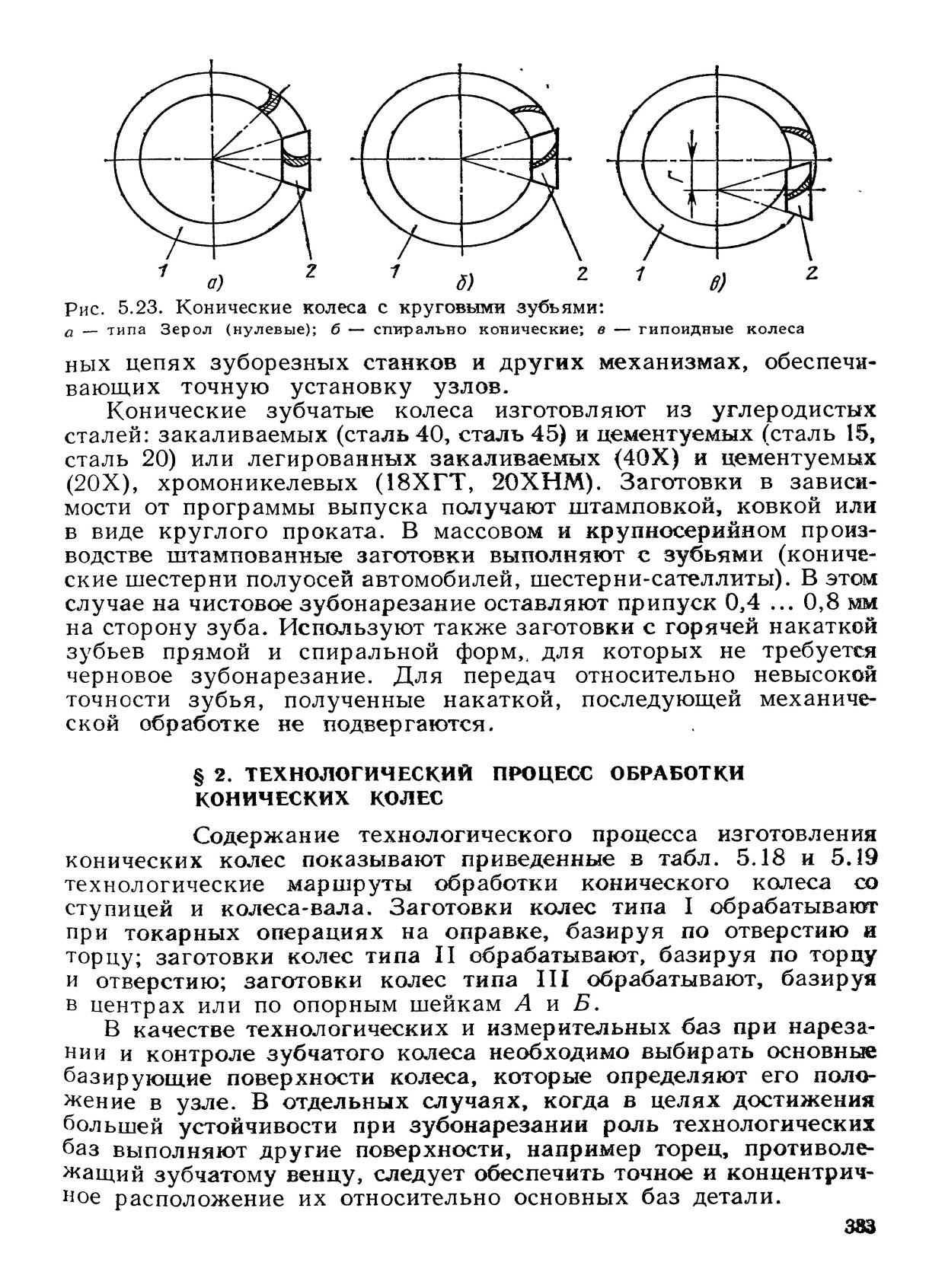

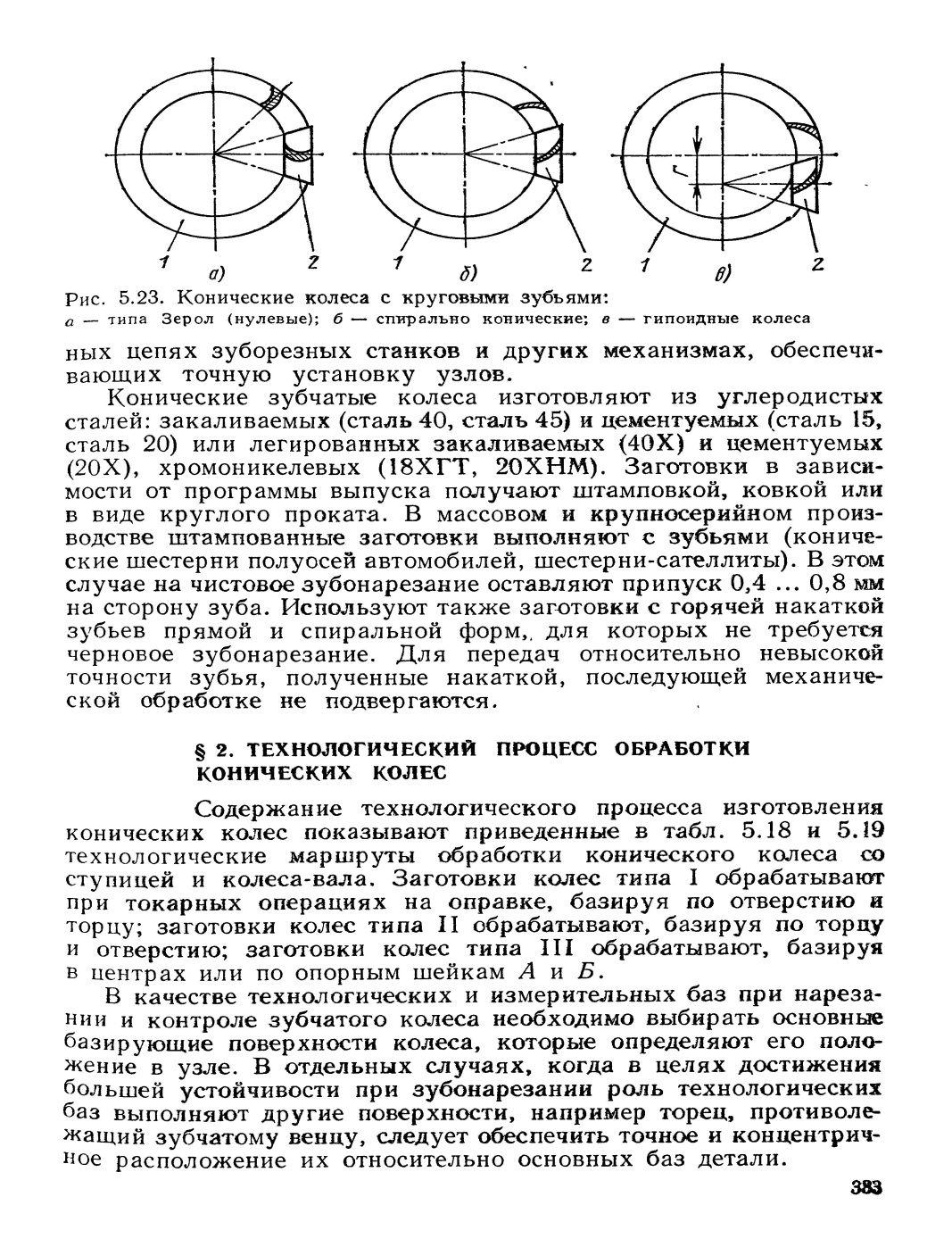

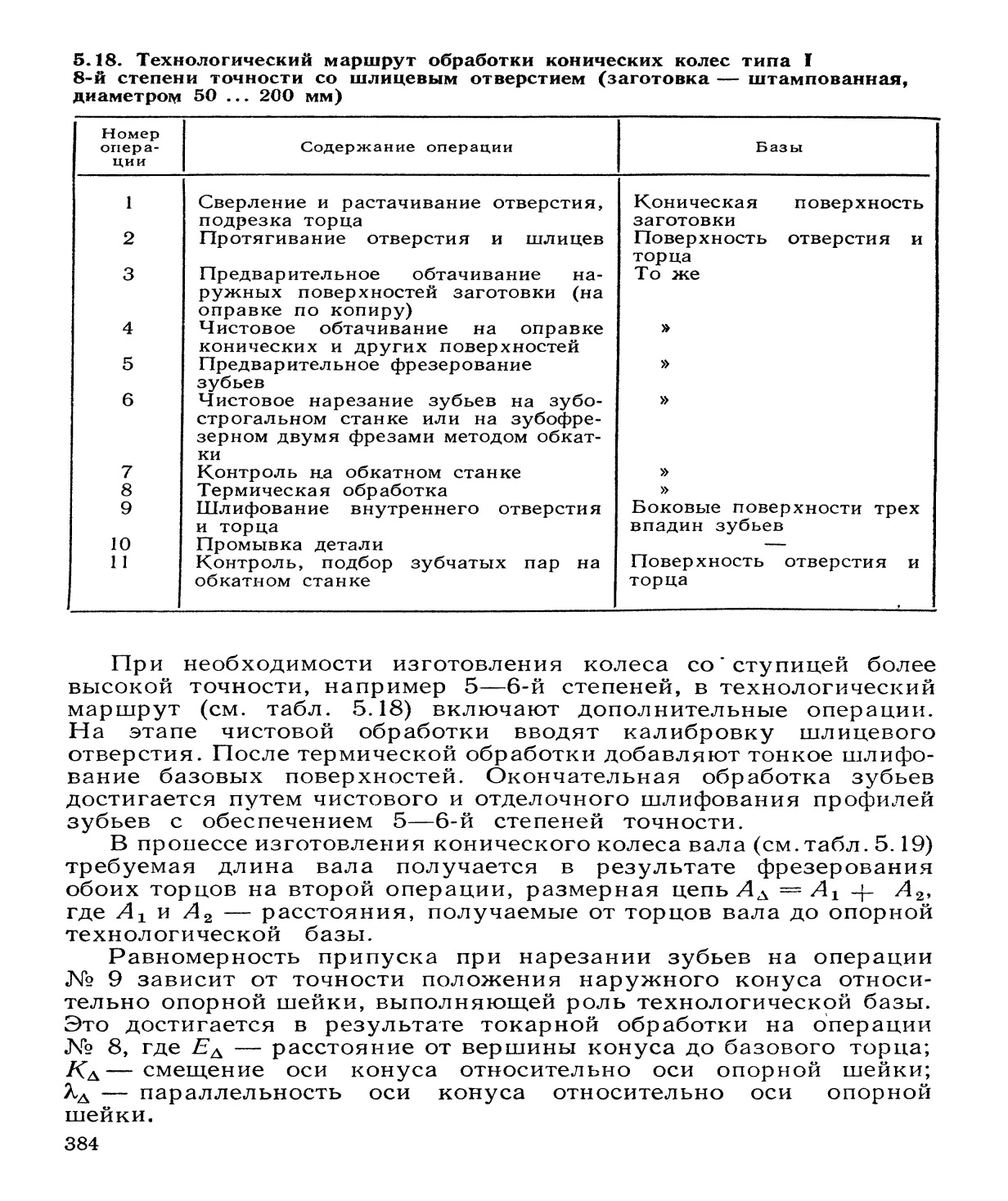

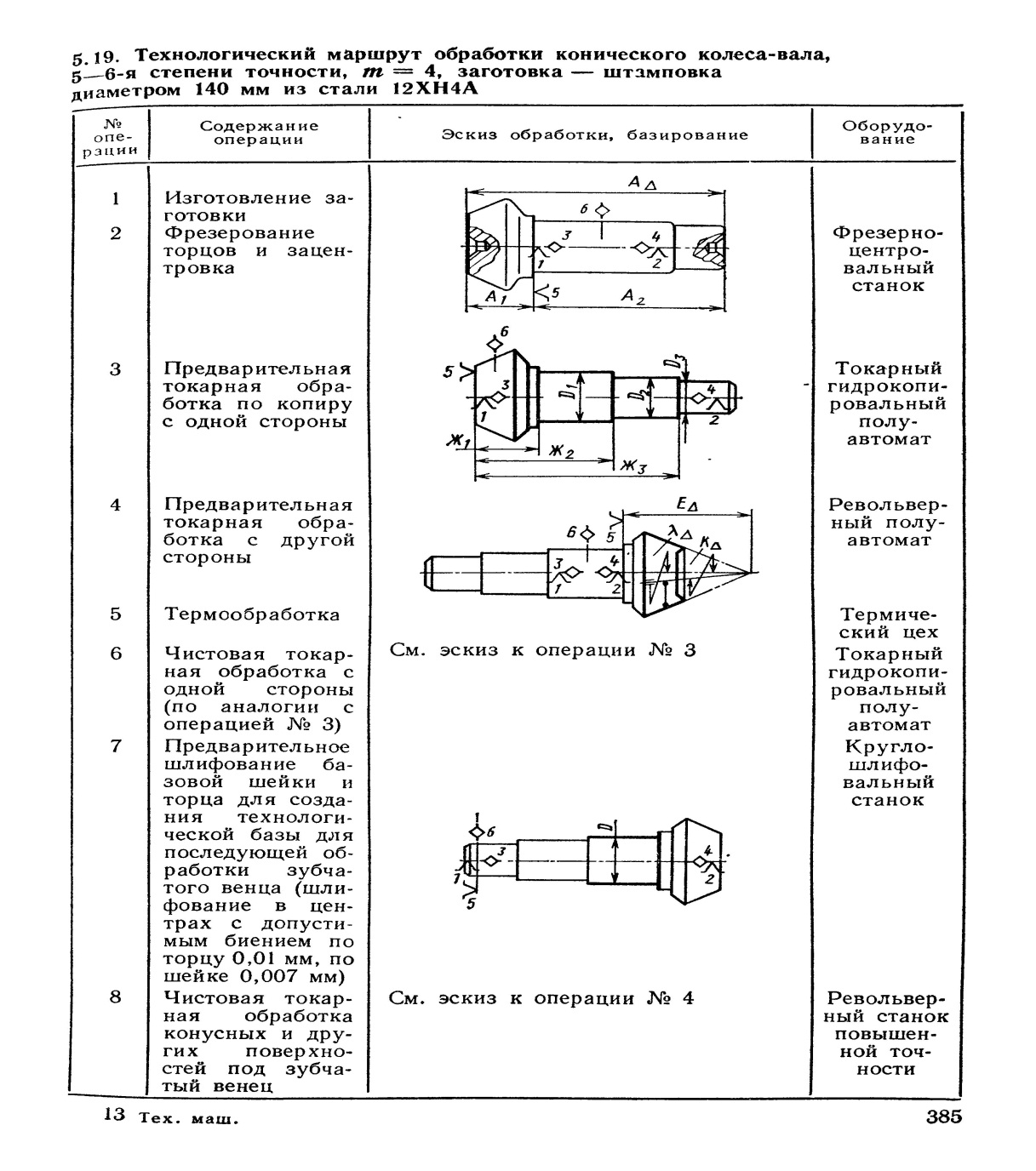

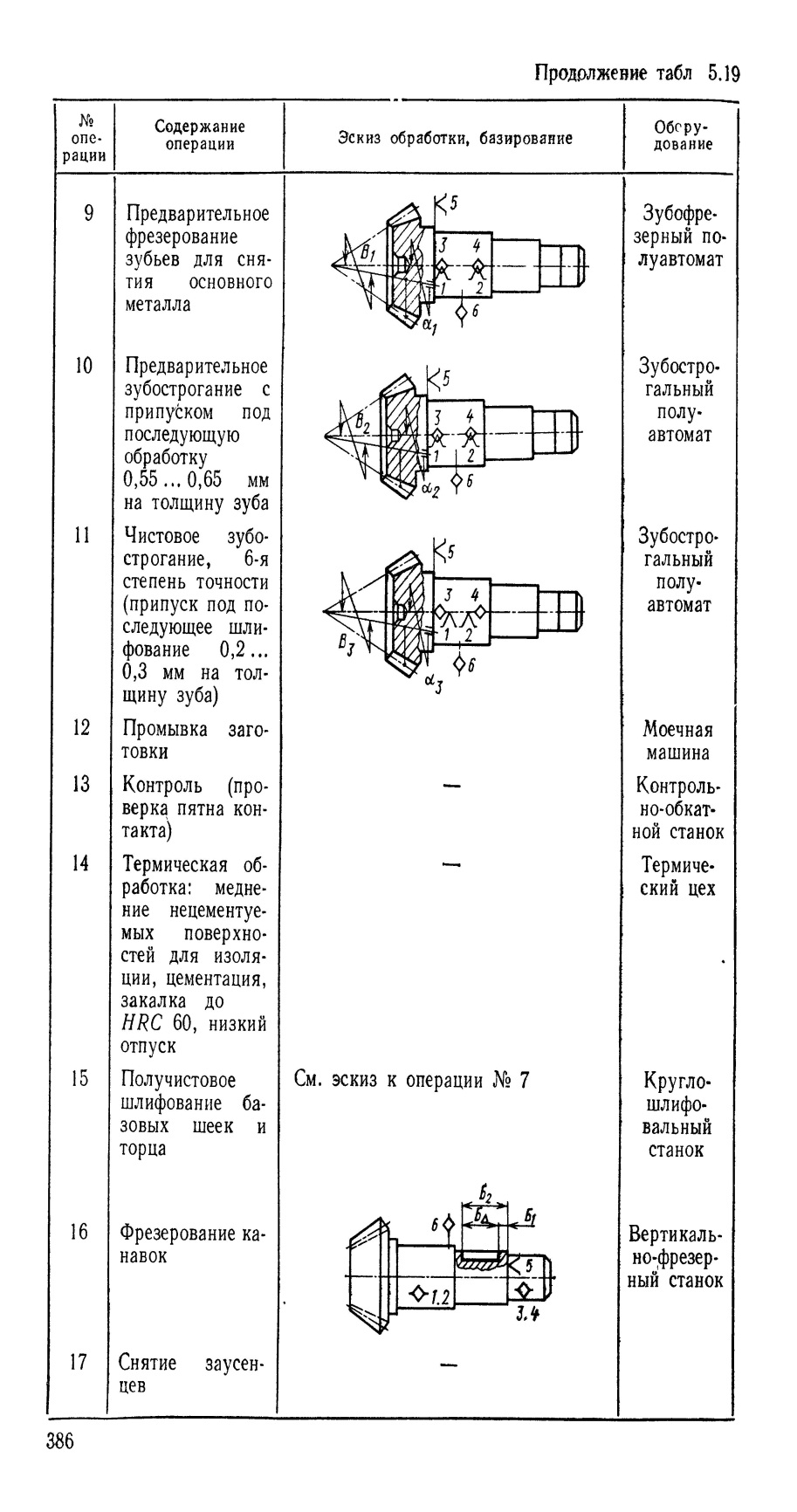

42.Изготовление конических зубчатых колес. Конструкция и предъявляемые технические требования. Применяемые мат-лы и способы получения заготовок. Тех. маршрут обработки конических зуб. колес в зависимости от степени точности (9-8,6-5).

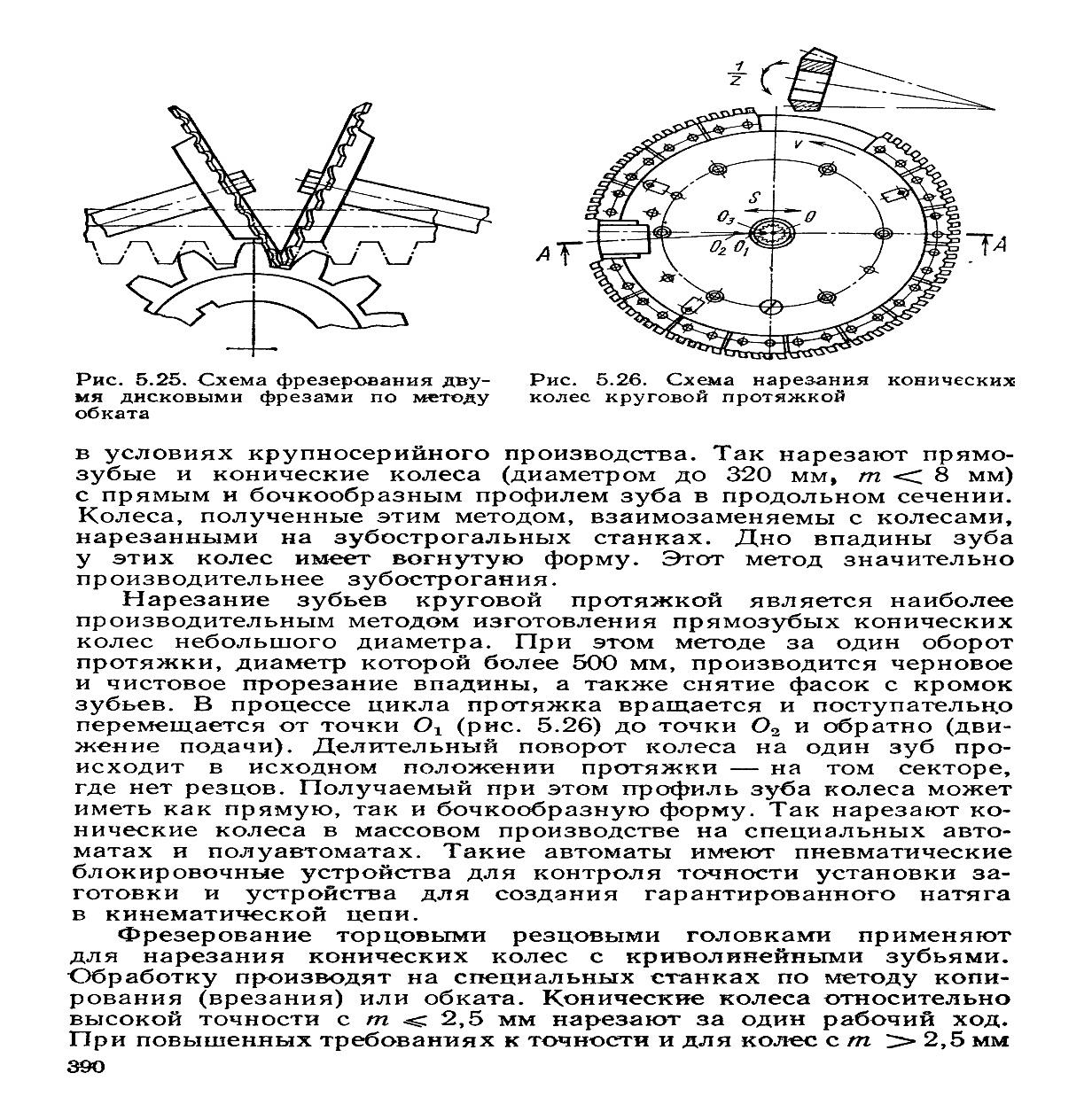

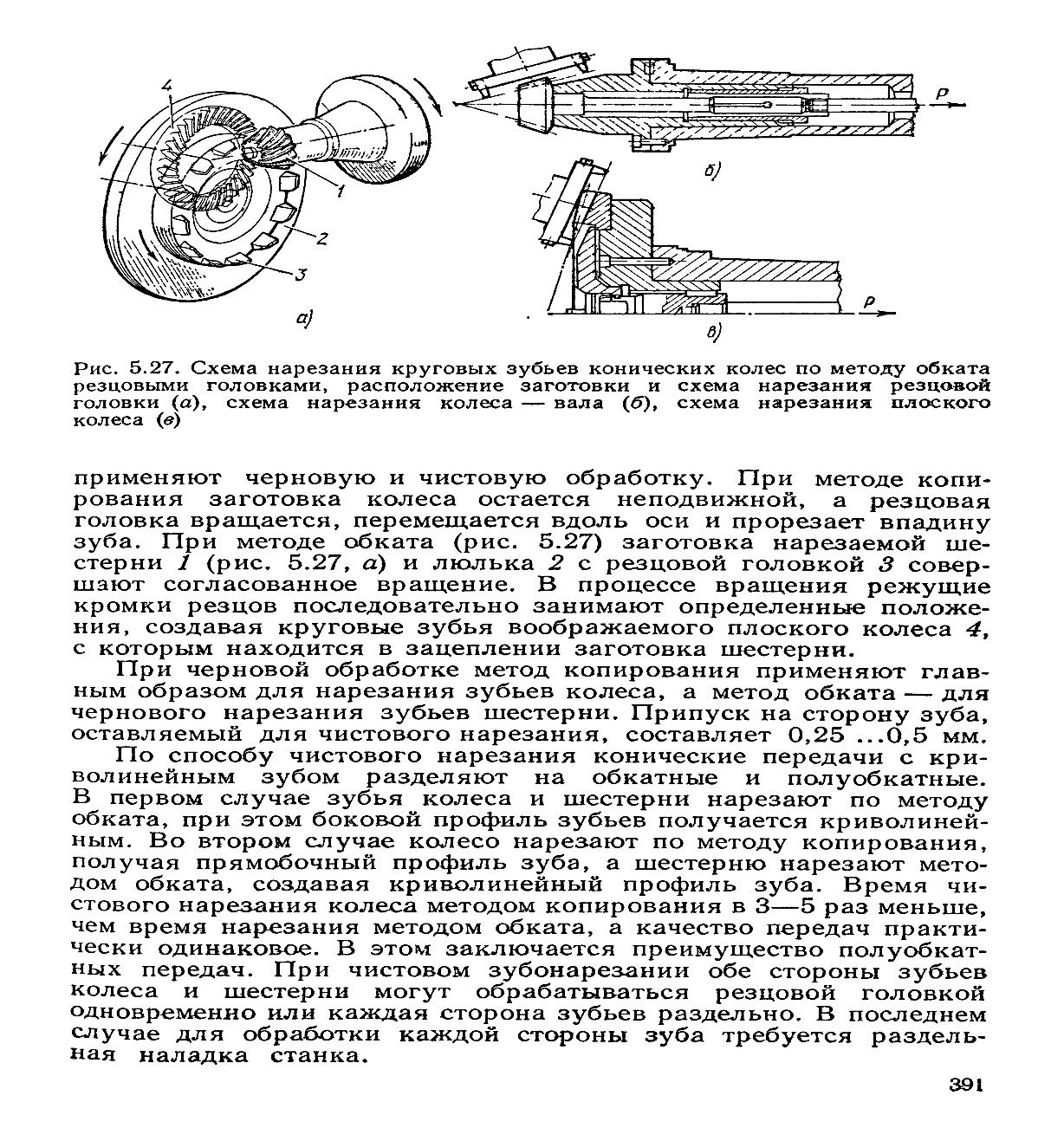

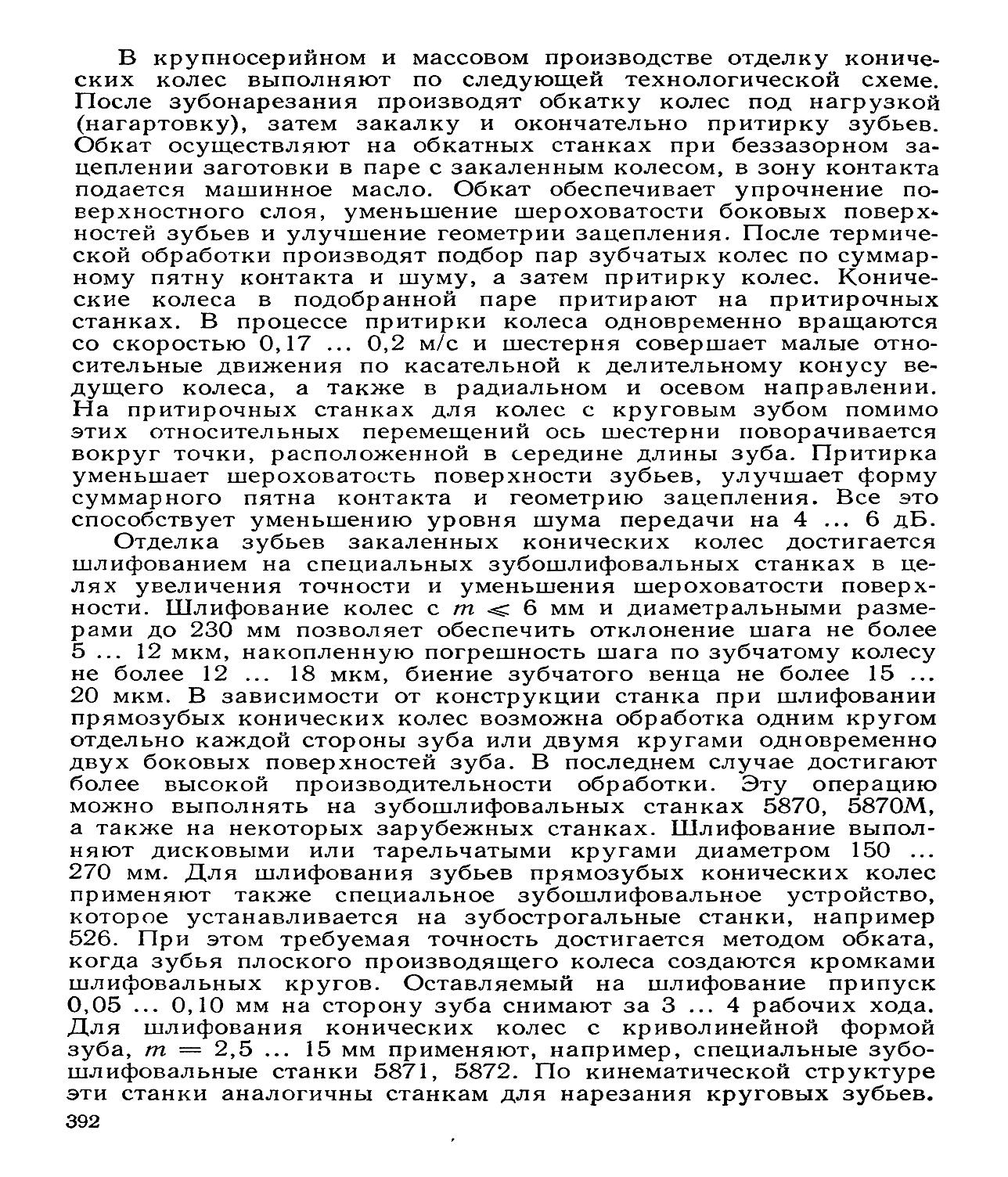

43.Нарезание конических зуб колес методами копирования и обката. Применение оборудование и инст-та в зависимости от типа произв-ва. Отделка зубьев конических колес. Контроль конических зубчатых колес.

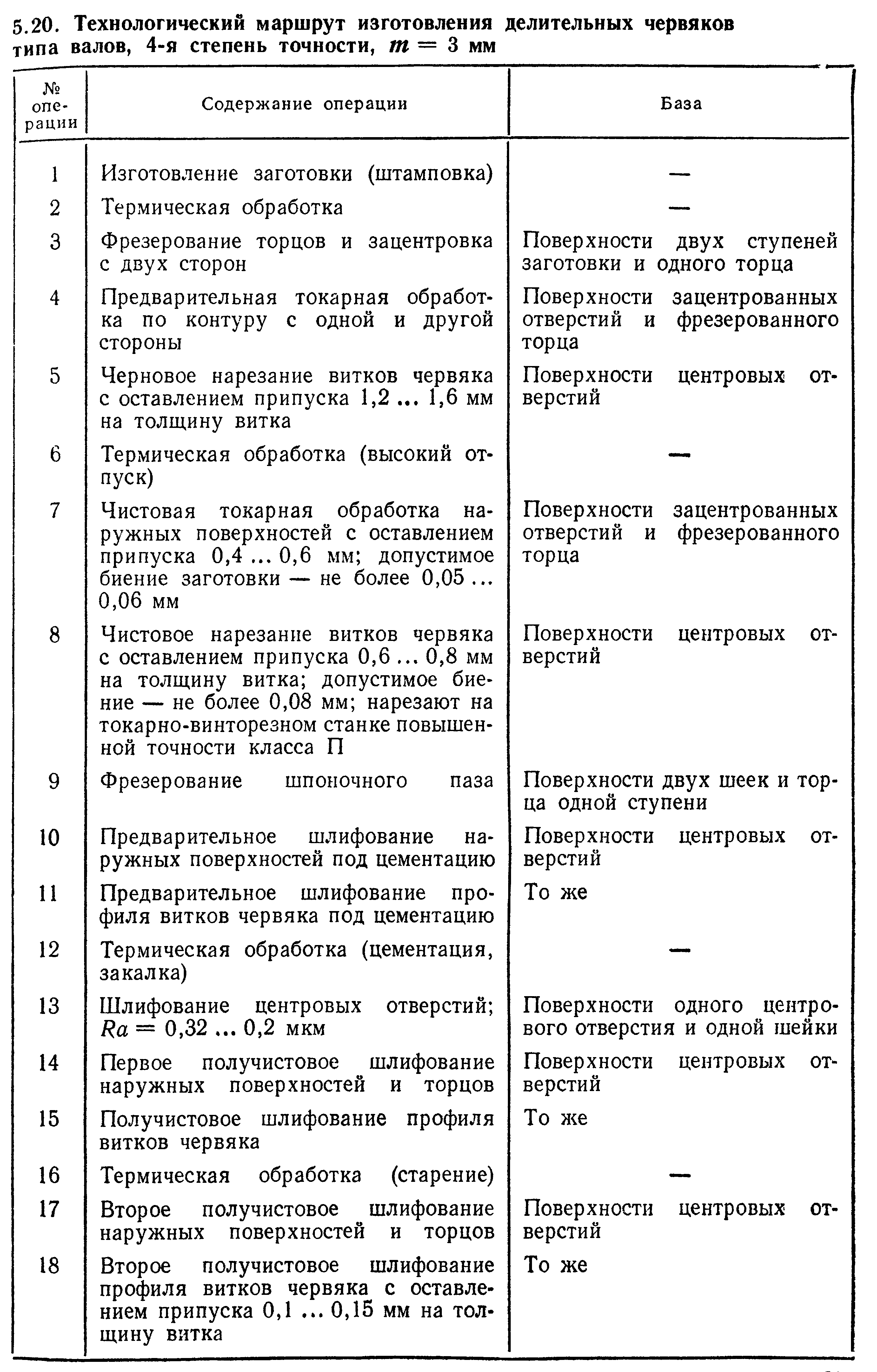

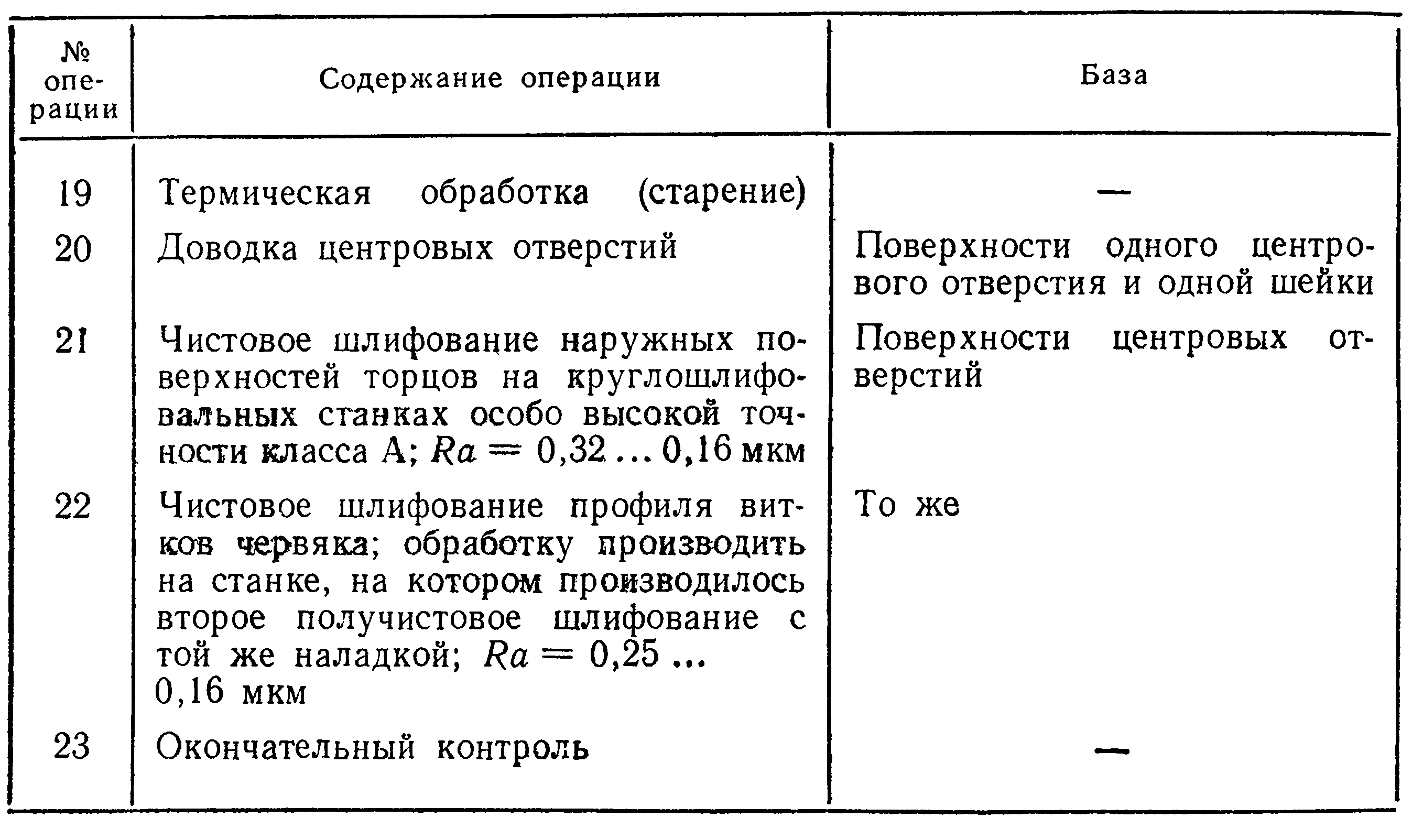

44.Изготовление червяков. Служебное назначение. Предъявляемые технические требования. Применяемые мат-лы и способы получения заготовок. Тех. маршрут изготовления червяков. Методы предварительного нарезания витков червяка резцом, фрезой, вихревой резцовой головкой; применяемое оборудование в зависимости от типа производства. Чистовое шлифование витков и других поверхностей червяка. Контроль червяков.

По служебному назначению червячные передачи разделяют на кинематические и силовые. Кинематические передачи используют в различных механизмах, делительных цепях зуборезных и других металлорежущих станках для достижения высокой точности относительного поворота.

В кинематических передачах высокой точности в отличие от силовых в ряде случаев предусматривается регулирование точности относительного положения червяка и колеса.Силовые червячные передачи применяют в разнообразных редукторах, коробках скоростей и механизмов для передачи крутящего момента при большом передаточном отношении.

В ГОСТ 3675—81 предусмотрено 12 степеней точности червячных передач, номера которых возрастают с уменьшением точности:

1, 2, 3, ..., 11 и 12. Однако нормы точности приведены для 3—9-й степеней.

Кинематические передачи соответствуют 3—6-й, а силовые червячные передачи 5—9-й степеням точности. Для соответствующей степени точности установлены нормы точности на червяки, червячные колеса и сборку передачи. Выбор степени точности силовых червячных передач можно производить в зависимости от окружной скорости червяка:

Окружная скорость червяка, м/с , 3 ... 7,5; 1,5 ... 3; До 1,5

Степень точности ; ¦ . 7 8 9

Каждой степени точности соответствуют нормы кинематической точности, плавности работы и контакта зубьев и витков.

Степень точности передачи или пары определяют по одному из элементов — червяку, колесу или корпусу, у которого наиболее низкие показатели точности. Возможно комбинированное сочетание разных степеней на нормы кинематической точности, плавности работы и контакта зубьев и витков. Согласно ГОСТ 3675—81 установлено шесть видов сопряжения червяка с червячным колесом А, В, С, D, E, H и восемь видов допуска Tjn на боковой зазор х, у, z, а, b, с, d, h. Эти обозначения приведены в порядке убывания бокового зазора и допускана него. Так, для сопряжения вида Н гарантированный боковой зазор jnmin = 0, а для сопряжения А имеет место расширенный боковой зазор. Между видами сопряжения червяка с червячным колесом и степенью точности передач по нормам плавности работыимеется следующее рекомендуемое соответствие:

Вид сопряжения . . А В С D Е Н

Степень точности по нормам плавности работы 5—12 5—12 3—9 3-8 2—6 2-6

Червячная передача с различной степенью точности по всем трем нормам имеет следующее условное обозначение: 8—7—6 Ва ГОСТ 3675—81, где 8 — степень по норме кинематической точности; 7 — степень по норме плавности; 6 — степень по норме контактов зубьев; В — вид сопряжения; а — вид допуска на боковой зазор.

КОНСТРУКТИВНЫЕ ВИДЫ И МАТЕРИАЛ

В машиностроении применяют цилиндрические и глобоидные червячные передачи. Цилиндрические передачи имеют червяк, осевое сечение которого представляет собой рейку с прямолинейными или криволинейными боковыми сторонами (рис. 5.28, а). Глобоидные передачи имеют червяк, осевое сечение которогопредставляет собой круговую рейку с прямолинейными боковымисторонами (рис. 5.28, б). Цилиндрические передачи по формевинтовой поверхности делят на четыре вида.

1. Архимедова червячная передача имеет червяк, у которогопрофиль боковой поверхности витка в поперечном сечении А А(рис. 5.28, в) представляет собой архимедову спираль. В осевомсечении Б Б архимедов червяк имеет прямолинейный профиль,а в сечении /Т, перпендикулярном к направлению витка, — криволинейный.

2. Эвольвентная червячная передача имеет червяк, у которогопрофиль боковой поверхности витка в поперечном сечении ААимеет форму эвольвенты. В осевом сечении ББ и сечении, перпендикулярном к направлению витка /Т, эвольвентныйчервякимеет криволинейный профиль. Прямолинейный профиль виткачервяка получается в сечении плоскостью, касательной к основному цилиндру.

3. Конволютная передача имеет червяк, у которого профильбоковой поверхности витка в поперечном сечении АА представляет собой удлиненную эвольвенту (конволюту). В сечении, перпендикулярном к направлению витка ГГ или впадины ВВУ конволютный червяк имеет прямолинейный профиль.

4. Нелинейные' червяки имеют во всех сечениях криволинейный профиль.

Для уменьшения трения и износа, а также предотвращения заедания червячной пары рабочая поверхность витков червяка должна иметь высокую твердость и малую шероховатость, а материал червячного колеса должен обладать хорошими антифрикционными свойствами.

Червяки быстроходных высоконагруженных передач изготовляют из качественных углеродистых сталей 40, 45 или легированных сталей 40Х, 40ХН и др. В этом случае применяют нагрев поверхности под закалку ТВЧ или пламенем, обеспечивающую твердость рабочих поверхностей НRC 48 ... 57.

Наилучшие результаты получаются при использовании цементуемых сталей 15Х, 15ХА, 20Х, 20ХНВА, 20ХВ, содержащих 0,15 ... 0,20 % углерода. Червяки менее ответственных передач, для которых достаточна твердость НВ 270, изготовляют из нормализованных или улучшенных сталей. Глобоидные червяки изготовляют из сталей 35ХМА, ЗЗХГН. Для изготовления червячных колес в ответственных передачах с большими скоростями скольжения (v J> 5 м/с) применяют бронзы БрОБ 10—1, БрОНФ, при меньших скоростях применяют бронзу БрАЖ—4, имеющую лучшие механические свойства и худшие антифрикционные. Червячные колеса передач с малыми скоростями (v < 2 м/с), к габаритам и КПД которых не предъявляют высокие требования, изготовляют из чугуна СЧ 21, СЧ 15. По конструкции червяки разделяют на червяки-валы, нашедшие наибольшее распространение, и насадные червяки-втулки. Червячные колеса бывают цельными и составными; у последних ступица — из чугуна или стали, а венец — из бронзы.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ЧЕРВЯКОВ И ЧЕРВЯЧНЫХ КОЛЕС

Заготовки для червяков в крупносерийном и массовом производстве штампованные, а в мелкосерийном и единичном — пруток. В качестве заготовок червячных колес используют отливки и прокат. При крупносерийном производстве применяют более точные методы получения отливок — литье под давлением, литье в кокиль, корковые формы, отливки по выплавляемым моделям. Для составных колес небольшого размера используют заготовки в виде биметаллических отливок. Предварительно отлитую ступицу устанавливают в форму и на нее центробежным способом заливают венец. При изготовлении особо крупных колес отливают заготовки с предварительно формованными зубьями.

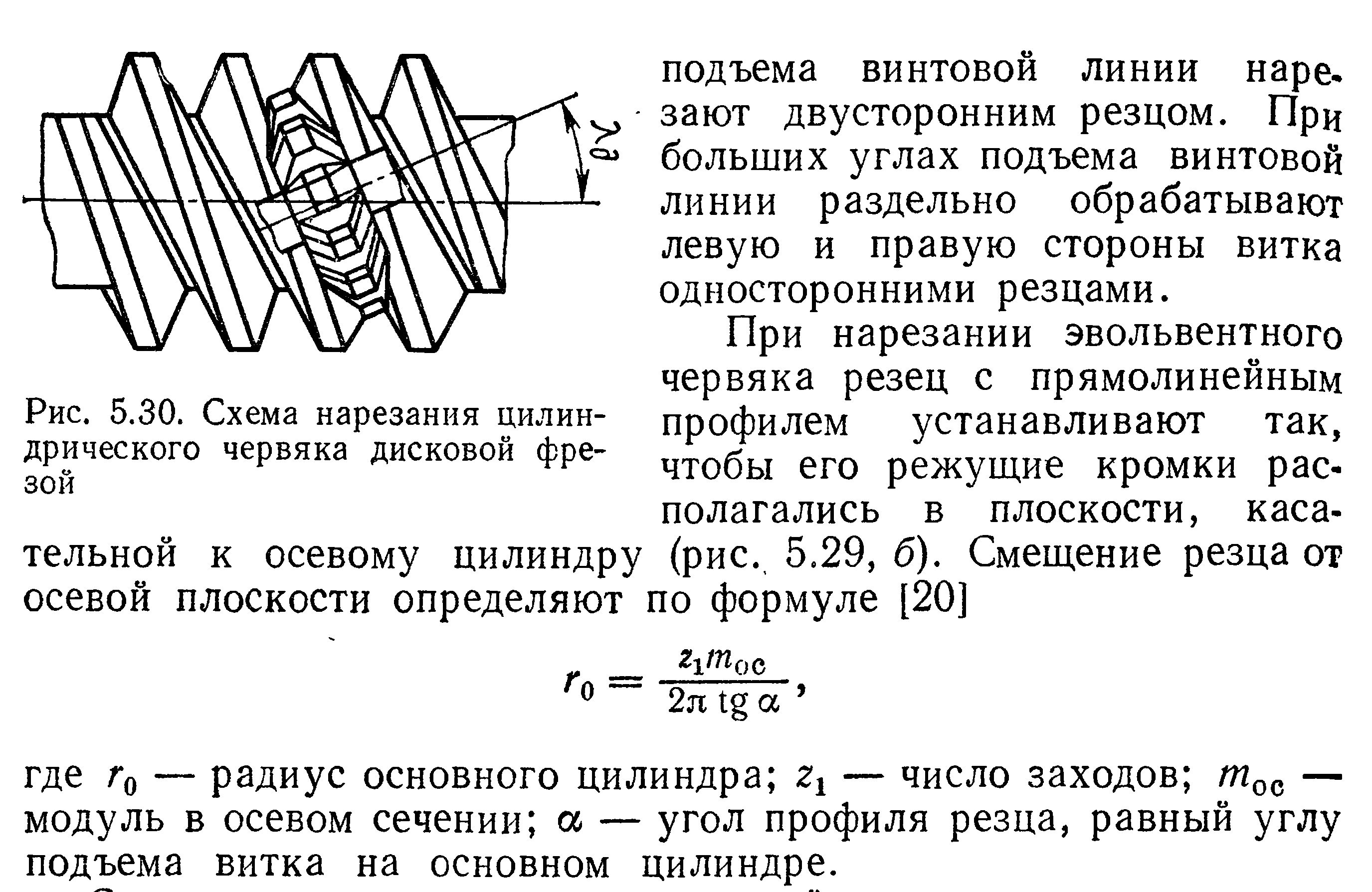

Смещение резца относительно осевой плоскости при нарезании червяков с углом подъема витка более 5° создает неблагоприятные условия резания, поэтому эвольвентные червяки с углом подъема витка более 5° нарезают резцами с профилем, криволинейным в осевом или нормальном сечениях. Для нарезания конволютного червяка резец с прямолинейным профилем устанавливают так, чтобы его режущие кромки соответственно требуемым геометрическим параметрам червяка лежали в плоскости, нормальной направлению витка или направлению впадины. Цилиндрические червяки нарезают дисковыми фрезами в серийном и массовом производстве. Для нарезания фрезу устанавливают так, чтобы ее ось вращения была наклонена на угол подъема витка червяка ƛд, а средняя точка А располагалась на одной высоте с осью червяка. При такой установке фрезы червяк профилируется в нормальном сечении по впадине. Поэтому для нарезания архимедова, эвольвентного и нелинейного червя- ков фреза должна иметь криволинейный профиль, а для нареза- нияконволютного червяка — прямолинейный. Фрезерование дисковыми фрезами в основном применяют для чернового нарезания витков червяка. В этом случае используют фрезы с прямолинейным профилем, оставляя припуск под чистовую обработку, превышающий получаемую погрешность профиля червяка. Пальцевые фрезы используют для нарезания крупно-модульных червяков в мелкосерийном и единичном производстве. Фрезу устанавливают так, чтобы ее ось вращения пересекала ось червяка под углом 90°. Нарезание червяков круглым долбяком в крупносерийном и массовом производстве производят на специальных или универсальных зубофрезерных станках, оснащенных протяжным суппортом. При обработке червяк и долбяк вращаются (их оси вращения пересекаются под прямым углом), а одновременно долбяк совершает относительное перемещение вдоль оси червяка. Этим методом нарезают архимедовы и эвольвентные червяки. Для червяков с углом подъема витка менее 5—6° используют прямозубые долбяки, при угле подъема более 6° — косозубые. Угол наклона винтовой линии на делительном цилиндре долбяка должен быть равен углу подъема на делительном цилиндре червяка. Поэтому для нарезания червяков с различным углом наклона винтовой линии требуются отдельные долбяки. Этот метод обеспечивает высокую точность обработки и большую производительность. В условиях крупносерийного и массового производства червяки можно нарезать кольцевыми резцовыми головками на токарных станках (вихревое нарезание) так же, как и резьбы. Для нареза- ния архимедовых и эвольвентных червяков в кольцевых резцовых головках применяют резцы с криволинейным профилем, а для нарезания конвольтных червяков — с прямолинейным. Нарезание червяков торцовой резцовой головкой, оснащенной пластинами из твердого сплава, выполняют на вертикально-фрезерных станках, оборудованных специальным приспособлением. Приспособление, устанавливаемое на столе станка обеспечивает вращение червяка в соответствии с продольным перемещением стола. Производительность этого способа высокая. Он применяется для нарезания червяков большого модуля (т = 6 ... 10) 8—9-й степеней точности [11].

Нарезание червяков червячными фрезами по методу обката производят на универсальных зубофрезерных и шлицефрезерныхстанках. Этим методом нарезают эвольвентные червяки с большим углом подъема витка, для чего используют червячные фрезы с прямолинейной режущей кромкой. Он обеспечивает высокую производительность, так как все витки многозаходных червяков нарезают одновременно, однако получаемая при этом точность (8—9-я степени) невысока, поэтому его применяют в основном на предварительных операциях. Шлифуют червяки дисковыми, чашечными и пальцевыми кругами. Дисковыми кругами шлифуют архимедовы, эвольвентные и нелинейчатые червяки. При двустороннем шлифовании дисковым кругом ось вращения круга, как и при фрезеровании, наклоненак оси червяка под углом подъема витка на делительном цилиндре. Для шлифования архимедовых и эвольвентных червяков при такой установке круг должен иметь криволинейный профиль, получаемый путем правки по шаблонам, профиль которых рассчитывают так же, как и профиль дисковых фрез. При малых углах подъема архимедовы червяки относительно невысокой точности (8—9-я степени) можно шлифовать прямобочным кругом. Получаемая при этом погрешность профиля с уменьшением диаметра круга уменьшается. Для упрощения устройства правки круга при шлифовании эвольвентных червяков допускается профилирование круга по радиусу [20]

Для шлифования эвольвентного червяка плоской стороной дискового круга ось круга поворачивают в горизонтальной и вертикальной плоскостях. Чашечные конические круги используют для одностороннего шлифования эвольвентных и архимедовых червяков. Схема установки круга дана на рис, 5.33. Чашечные круги обеспечивают лучшее приближение к архимедову червяку, чем дисковые круги того же диаметра. Точная архимедова поверхность получается при криволинейном профиле круга. Пальцевые круги используют как для одностороннего, так и для двустороннего шлифования крупно-модульных червяков cm ^ 15 мм. Одностороннее шлифование применяют при обработке эвольвентных червяков. Круг устанавливают так, что его прямолинейная образующая совпадает с прямолинейной образующей эвольвентной винтовой поверхности. При двустороннем шлифовании архимедовых и эвольвентныхчервяков пальцевый круг должен иметь криволинейный профиль, ось круга должна пересекать ось червяка под прямым углом (рис. 5.34). Червячные колеса нарезают на зубофрезерных станках методом обката с радиальной, тангенциальной или комбинированной подачей. Метод обката с радиальной подачей обеспечивает наибольшую производительность и используется при черновом нарезании зубьев цилиндрической червячной фрезой. Методом обката с тангенциальной подачей достигается большая точность, он применяется при чистовом нарезании зубьев конусно-цилиндри- ческой червячной фрезой. Метод обката с комбинированной подачей заключается в том, что вначале на этапе основного съема применяется радиальная подача, а при отделке колеса — тангенциальная подача. В условиях мелкосерийного производства и для колес крупного модуля зубья нарезают с помощью «летучих» резцов по методу обката с тангенциальной подачей. Черновое нарезание колес можно произво- дить также на универсально-фрезерных станках с делительной головкой дисковыми фрезами. пальцевым кругом Шевингование является'отделочной операцией при обработке зубьев колес 6-й степени точности и более. В качестве инструмента применяют червячные шеверы. Шевингование производят после фрезерования или нарезания резцом-летучкой. Шевингование осуществляется методом обката с радиальной и окружной пода- чами. В обоих случаях механизм привода стола не работает и колеса поворачиваются благодаря вращению фрезы-шевера. После обработки одной стороны зуба направление вращения шевераизменяется и производится шевингование другой частью шевера. Припуск под шевингование оставляют в зависимости от модуля колеса 0,1 ... 0,6 мм на толщину зуба. Для достижения высокой точности сопряжения профилей колеса и червяка шлифование червячного шевера и червяка производят на одном и том же станке при одинаковой статической настройке. Все основные расчетные параметры у шевера принимаются такими же, как у соответствующего ему червяка.

Контроль червяков. Для червяков 3—4-й степеней точности предусмотрен контроль погрешности винтовой линии как в пределах одного оборота, так и на всей длине нарезанной части червяка. Контроль производят с помощью специальных приборов. Червяк вращается, а измерительный наконечник прибора, соприкасающийся с боковой поверхностью витка, перемещается параллельно оси червяка соответственно номинальному значению хода, задаваемому эталоном. При наличии отклонения наконечник смещается относительно суппорта, что фиксируется прибором. У менее точных червяков E—9-й степеней) контролируют не винтовую линию, а отклонение осевого шага, погрешность профиля витка и радиальное биение витков. Для измерения отклонения шага червяк устанавливают в центра и с помощью индикатора и двух наконечников, один из которых неподвижен, а другой перемещается, проверяют расстояние между витками. Угол и погрешность профиля витка червяка проверяют шаблонами или на специальных приборах и приборах для контроля шага. Проверку производят в том сечении, где профиль витка номинально прямолинеен. Погрешность профиля определяется как отклонение фактического профиля витка от номинальной прямой. Радиальное биение витков червяка (оси делительной окружности) относительно опорных шеек проверяют с помощью калиброванных роликов и индикатора, инструментальных микроскопов или проекторов. Контроль червячных колес. В зависимости от степени точности ГОСТ предусматривает комплекс проверок, в которые входит контроль таких параметров, как кинематическая и циклическая погрешность обработки, радиальное биение зубчатого венца, накопленная погрешность окружного шага, колебание измерительного межосевого расстояния. Требования к точности червячных колес во многом совпадают с нормами точности для цилиндрических колес, поэтому методы контроля и применяемые приборы аналогичны. Однако у червячных колес в отличие от цилиндрических параметры зубчатого венца проверяют в средней плоскости и дополнительно контролируют погрешности производящей поверхности инструмента. Кинематическую и циклическую погрешности обработки контролируют путем измерения точности делительной цепи зубофрезерного станка, предназначенного для нарезания червячного колеса. Контроль производят с помощью оптических теодолитов и коллиматоров или специальных приборов-самописцев. Погрешность производящей поверхности инструмента определяется как расхождение винтовой производящей поверхности шевера или червячной фрезы, применяемых для нарезания колеса и винтовой поверхности сопрягаемого червяка. Измерение производят с помощью прибора для контроля винтовой линии червяков. Отклонения окружного шага проверяют шагомерами или на специальных приборах. Отклонение измерительного межосевого расстояния проверяют в сопряжении с эталонным червяком на приборах для комплексной двухпрофильной проверки. Правильность суммарного пятна контакта червячной передачи проверяют по краске на контрольнообкатных станках или специальных приспособлениях.

45.Изготовление червячных колес червячных передач. Служебное назначение. Конструкция и предъявляемые технические требования. Применяемые мат-лы и способы получения заготовок. Тех. маршрут изготовления червячного колеса. Обработка заготовки червячного колеса до зубонарезания. Методы нарезания червячных колес, применяемое оборудование и инструменты в зависимости от типа производства. Шевингование зубьев червячного колеса.

Червячное колесо, червячная шестерня — зубчатое колесо с зубьями специальной формы, соответствующей червяку, приводящему его в движение.

Червячное колесо обычно изготавливается сборным из двух деталей: венца и ступицы; только в передачах малых размеров встречаются колеса выполненные в виде одной детали.

По служебному назначению червячные передачи разделяют на кинематические и силовые. Кинематические передачи используют в различных механизмах для достижения высокой точности относительно поворота, а силовые передачи – в разнообразных редукторах, коробках скоростей и механизмов для передачи крутящего момента при большом передаточном отношении.

Червячные колеса изготавливают из бронзы БрОБ10 – 1, БрОНФ и БрАЖ9 – 4, а также колеса, к которым не предъявляются высокие требования изготавливают из чугуна СЧ15, СЧ21.

Червячные колеса бывают цельными и составными; у последних ступица – из чугуна или из стали, а венец – из бронзы.

Нарезание зубьев червячных колес производят на зубофрезерных станках. На них деталь в процессе обработки вращается в зацеплении с червячной фрезой в условиях, которые соответствуют зацеплению червячного колеса с червяком.

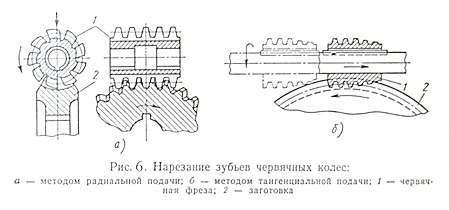

Зубья червячных колес нарезают двумя методами: радиальной и тангенциальной подачи фрезы.

Нарезание зубьев методом радиальной подачи (рис. 6, а) производят при установке оси фрезы в плоскости, проходящей через середину обрабатываемого зубчатого колеса (по оси выточки) при вращении фрезы и колеса с заданным передаточным отношением и постепенной радиальной подачей заготовки на фрезу до достижения необходимого межцентрового расстояния.

Нарезание зубьев вторым методом (рис. 6,6) производят при заданном межосевом расстоянии между фрезой и заготовкой. Фреза для обработки червячный зубчатых колес этим методом имеет три-четыре витка, заточенных на конус, которые образуют заборную часть. В начале обработки фреза устанавливается таким образом, что только крайний виток наименьшего диаметра касается поверхности заготовки. При запуске станка, помимо вращения, обеспечивающего движение обкатки, фреза получает подачу вдоль оси по касательной к нарезаемой шестерне (тангенциальную подачу), а заготовка детали для избежание нарушения условий обкатки — дополнительное вращение. При движении фрезы вдоль оси на величину шага заготовка должна повернуться дополнительно на один зуб.

Такой метод менее производителен, чем метод радиальной подачи, но может обеспечить лучшую чистоту и точность обработки зубьев.

Нарезание зубьев червячных колес выполняют на универсальных зубофрезерных станках методом обкатки и специально предназначенных для этой цели мастер-станках. Фреза и колесо вращаются при нарезании зубьев так же, как червяк и червячное колесо в собранном агрегате. Выбор метода обработки зависит от требуемого качества зацепления червячной передачи. Червячные колеса с углом подъема винтовой линии червяка до 8° обрабатывают методом радиальной подачи. Червячные передачи повышенной точности и имеющие большие углы подъема нарезают с тангенциальной подачей червячными фрезами с заборным конусом или фрезой-летучкой.

Нарезание с радиальной подачей осуществляется на зубофрезерных станках цилиндрической фрезой, ось которой устанавливают горизонтально, симметрично оси колеса. В процессе резания фреза подается радиально на глубину зуба с подачей 0,08—0,50 мм/об стола и скоростью резания 20-25 м/мин. Чтобы зубья колеса были нарезаны полностью по всей окружности, после достижения полной высоты и выключения радиальной подачи необходим еще один полный оборот детали, прежде чем следует остановить станок. Из зацепления с колесом фрезу следует выводить до выключения работы станка, чтобы не повреждать профиль зубьев колеса. При фрезеровании с радиальной подачей параметр шероховатости поверхности зависит от числа зубьев и заходов фрезы, а также диаметра колеса. Если диаметр колеса мал, а фреза имеет небольшое число зубьев, на профиле зубьев колеса остаются широкие следы огибающих резов.

Нарезание с тангенциальной подачей выполняют на зубофрезерных станках с протяжным суппортом, который сообщает фрезе-осевую подачу. Обработка ведется червячной фрезой с заборным конусом или фрезой-летучкой. Червячная фреза состоит из двух частей — заборной и цилиндрической. Заборная часть фрезы, выполненная в виде конуса, предназначена для черновой обработки зубьев колеса, В большинстве случаев угол конуса заборной части выбирают равным 20-26°. Правозаходные червячные фрезы имеют заборную часть у правого конца, а левозаходные — соответственно у левого конца. Заборный конус фрезы при работе с осевой подачей необходим для распределения износа и уменьшения нагрузки на зубья фрезы. Цилиндрическая часть фрезы, равная одному полному витку, производит чистовую обработку зубьев.

Производительность метода фрезерования с тангенциальной подачей ниже, чем с радиальной, а точность выше.

При нарезании с радиально-тангенциальной подачей (рис. 214, г) черновая обработка осуществляется заборным конусом при внедрении его на радиальной подаче до достижения номинального межосевого расстояния между фрезой 5 и колесом. Затем происходит автоматическое переключение на чистовую обработку. Цилиндрическая часть фрезы при тангенциальной подаче снимает с боковых сторон зуба минимальный припуск. Тангенциальный путь фрезы значительно сокращается. Толщина зуба заборной части фрезы делается меньше толщины цилиндрической части.

Нарезание фрезой-летучкой применяется в единичном производстве. При обработке точных червячных колес и колес крупного модуля вместо одного резца в оправке установлено несколько резцов. Фрезой-летучкой работают только при методе тангенциальной подачи. Червячные колеса, сцепляющиеся с однозаходным червяком, фрезеруют с подачей 0,9—0,15 мм/об стола. Подача уменьшается, когда фрезеруют колеса, сопряженные с многозаходными червяками. Скорость резания 12—18 м/мин. Нарезание фрезой-летучкой — процесс длительный с низким периодом стойкости. Для повышения производительности черновое нарезание осуществляют с радиальной подачей на 0,2 мм глубже полной высоты зуба, а чистовое нарезание — фрезой-летучкой с тангенциальной подачей; припуск снимается только с боковой стороны зуба. Возможность регулирования резца в оправке по высоте позволяет получить однородное качество зацепления червячных колес.

Чистовая отделка зубьев червячных колес осуществляется после чистового фрезерования, с помощью червячных шеверов. Шевер представляет собой червяк, на вершине и боковых сторонах которого нанесено большое число узких незатылованных зубцов. Шевер обычно шлифуют на том же станке и теми же методами, что и червяк; червячный шевер по диаметру равен диаметру сопряженного червяка. Для увеличения срока службы и получения локализованного пятна контакта в середине зубчатого венца диаметр шевера должен быть несколько больше диаметра применяемой перед этим червячной фрезы для чистовой обработки. При работе таким шевером соответственно увеличивают межосевое расстояние на станке и дополнительно повертывают фрезерную головку на разность углов подъема обоих инструментов. Червячный шевер трудоемок и сложен в изготовлении, его применяют для обработки ответственных червячных передач. При снятии мелкой стружки уменьшается параметр шероховатости поверхности на профилях зубьев и, таким образом, улучшаются антифрикционные свойства червячной передачи. Шевингование выполняют двумя методами: с радиальной подачей посредством сближения инструмента с деталью до достижения номинального межосевого расстояния и осевой подачей на номинальном межосевом расстоянии. Как при радиальной, так и при осевой подаче ведущим элементом является червячный шевер; колесо должно свободно вращаться на своей оси. Кинематическая связь между шевером и колесом отсутствует. При шевинговании с осевой подачей качество поверхности лучше, чем при работе с радиальной подачей. При работе с радиальной подачей возможно также небольшое срезание с профиля зуба колеса. Радиальная подача (ступенчатая) 0,03—0,06 мм/об стола. При изготовлении червячных колес возможны погрешности формы и расположения пятна контакта.