- •1.Понятие о технологической подготовке производства. Содержание исследовательской, конструкторской и технологической подготовки.

- •2.Технологическая характеристика машиностроительного производства. Изделие и его элементы. Производственный и технологический процессы. Разновидности технологических процессов.

- •3.Классификационные категории машиностроительного производства (формы организации, виды и типы). Определение типа производства.

- •4.Характеристика типов производства (единичного, серийного, массового). Особенности построения для них тп.

- •5.Формы организации массового производства (непрерывно-поточное, прямоточное) такт выпуска, размер партии и периодичность запуска изделий. Методы синхронизации операций.

- •8.Разновидности тп по виду (единичный, типовой), назначению (рабочий, перспективный), степени детализации, описанию (маршрутный, операционный, маршрутно-операционный), их характеристика.

- •9.Сущность типизации. Типовая технологическая операция, ее характеристики.

- •10.Групповой тп. Основные этапы разработки.

- •11.Сущность группового тех метода обработки деталей. Комплексная деталь и заготовка.

- •12.Проектирование групповой технологической операции.

- •13.Типизация тп. Понятие о классах, группах, подгруппах, типах деталей.

- •14.Технологическая документация для оформления тп различных типов производств.

- •15.Разработка единичного тп механической обработки. Исходные данные, последовательность разработки. Проектирование операций.

- •16.Выбор метода получения заготовки в зависимости от типа производства, формы, материала, точности и др. Факторов. Термическая обработка стальных и чугунных заготовок.

- •17.Обеспечение точности обработки деталей: точности взаимного расположения поверхностей, точности их формы и размеров.

- •19.Выбор первых (черновых) баз. Общие требования к поверхностям баз. Конструктивное обеспечение надежной установки заготовки путем создания у них специальных поверхностей.

- •21.Термические операции в маршруте обработки, их назначение.

- •22.Технический контроль при мех. Обработке. Организационно- технические формы и средства контроля в зависимости от серийности производства. Пассивный и активный контроль.

- •24.Выбор оборудования и тех. Оснастки при проектировании операций мех. Обработки. Факторы, влияющие на выбор оборудования. Определение необходимого количества оборудования и степени его использования.

- •25.Выбор режимов резания. Порядок назначение и определения режимов резания для одноинструментальной и многоинструментальной обработки.

- •26.Изготовление станин станков. Тех. Требования к станинам. Заготовки станин. Применяемые мат-лы. Типовой тп обработки. Особенности изготовления в индивидуальном и серийном пр-ве.

- •37.Окончательная обработка коленчатых валов. Чистовая и отделочная обработка коренных и шатунных шеек. Балансировка и контроль коленчатых валов.

- •005 Заготовительная.

- •010 Токарная.

- •020 Протяжная (долбежная).

- •025 Токарная.

- •040 Шевинговальная.

- •045 Термическая.

- •41.Механич. Обработка зуб. Колес после окончательной термической обработки. Обработка технологических баз. Обработка зубьев шлифованием, зубохонингованием и притиркой. Контроль зуб. Колес.

- •46.Классификация видов сборки. Общая и узловая сборки, рекомендации по их применению. Предварительная, промежуточная и окончательная сборка.

- •47.Типы соединений деталей машин ,их классификация. Подвижные и неподвижные соединения

- •48.Структура и содержание тп сборки. Технологическая операция сборки. Виды работ, входящих в процесс сборки.

- •49.Организационные форм сборки. Разработки тп сборки.

- •50.Сущность типизации. Типовая тех операция ее хар-ки.

- •51.Групповой тп. Основные этапы разработки.

- •52.Сущность группового технолог. Метода обработки деталей. Комплексная заготовка.

- •53.Проектирование групповой технолог. Операции.

- •54.Классификация видов сборки. Общая и узловая сборка, рекомендации по их применению. Предварительная, промежуточная и окончательная сборка.

- •55.Классификация соед-ий деталей. Подвижные и неподвижные соед-ия. Типы соед-ий деталей машин.

- •56.Типизация тп. Понятие о классах, группах, подгруппах, типах.

- •57.Структура и содержание тп сборки. Технолог. Операция сборки. Виды работ, входящих в процесс сборки.

- •58.Исходные данных для разработки тп сборки. Организационные формы сборки.

- •59.Разработка технолог. Операций. Исходные данные. Основные принципы построения операций. Выбор оборудования и технологического оснащения.

37.Окончательная обработка коленчатых валов. Чистовая и отделочная обработка коренных и шатунных шеек. Балансировка и контроль коленчатых валов.

Окончательная обработка коленчатых валов включает в себя операции суперфиниширования шатунных и коренных шеек, балансировку, слесарные операции, промывку. Характер выполнения этих операций и степень их оснащенности зависят от серийности выпускаемого изделия. Они в меньшей степени, чем рассмотренные выше, определяют трудоемкость изготовления данных деталей.

Шатунные шейки обтачивают попарно (по две шейки, лежащие на одной оси вращения), например, сначала первую и шестую, затем вторую и пятую и, наконец, третью и четвертую или все шейки одновременно. В обоих случаях подрезают плоскости прилегающих к шейкам щек и протачивают галтели. Так, в первом случае обтачивание шатунных шеек шести коленчатого вала должно выполняться за три операции, во втором все шатунные шейки можно обточить одновременно. Для обработки по первому варианту могут быть использованы станки с двусторонним приводом. В этом случае коленчатый вал устанавливают в положение, при котором оси двух шеек, подлежащих обработке, совпадают с осью вращения шпинделя станка. Для установки и зажима вала используются такие же приспособления, как и для обтачивания средней коренной шейки. При установке вала в приспособлениях ось коренных шеек смещается по отношению к оси вращения шпинделя на величину радиуса кривошипа.

Для обработки шеек по второму варианту используют станки специального назначения, число рабочих суппортов которых соответствует числу обрабатываемых шатунных шеек. Вал устанавливают по крайним коренным шейкам и опирают на люнеты коренными шейками.

В обоих случаях угловое базирование вала осуществляется специальными сухарями, фиксирующими его по фрезерованным платикам (угловым базам) на крайних щеках. Вал вращается вокруг оси коренных шеек, а суппорты движутся вместе с обрабатываемыми шейками, воспроизводя движение шатунов, закрепленных на этих шейках. В каждом суппорте имеется резцедержатель с тремя резцами: два крайних фасонных резца служат для подрезания щек и протачивания галтелей и один средний (широкий прямой) - для обтачивания цилиндрической части шейки. Резцы имеют радиальную подачу .

Станок снабжен двумя копирными коленчатыми валами 2 и 3, вращающимися синхронно с обрабатываемым валом 1 и управляющими движениями суппортов. Резцом 4 обтачивают шейки.

Шатунные шейки обтачиваются с подачами, меньшими, чем при токарной обработке коренных шеек. Это уменьшает деформацию (закручивание) валов.

Для одновременной токарной обработки всех шатунных шеек и их щек применяют двухшпиндельные станки. На этих станках обрабатывают одновременно два вала с последовательным или параллельным совмещением переходов. В первом случае на одной позиции станка подрезают щеки и протачивают галтели, а на другой позиции обтачивают шейки. При этом вал необходимо устанавливать 2 раза. Сначала его устанавливают в верхнюю позицию, затем перекладывают в нижнюю.

В последние годы применяется обработка шеек, щек и галтелей методом ротационного фрезерования .

Такое фрезерование характеризуется небольшими скоростями вращения заготовки, высокими скоростями вращения инструмента и большим съемом металла в единицу времени. Обрабатываемая заготовка вращается со скоростью, равной скорости круговой подачи.

Условия резания при ротационном фрезеровании более благоприятны, чем при точении. При фрезеровании скорость резания не зависит от конфигурации, размеров, а главное - от неуравновешенности заготовки.

Шейки стальных заготовок коленчатых валов шлифуют предварительно до термической обработки и окончательно - после нее на станках ХШ-335.

Припуски на шлифование шеек, щек и галтелей заготовок коленчатых валов длиной 600-800 мм с диаметром шеек 65-80 мм даются в пределах 0,3-0,5 мм на сторону до термической обработки и немного меньше после термической обработки.

При поточном производстве коренные шейки шлифуют врезанием на однокамневых круглошлифовальных станках, а при автоматизированном производстве - на многокамневых станках.

Контроль коленчатых валов. Контроль размеров, овальность, конусность, бочкообразность, седлообразность коренных и шатунных шеек производят скобами (ГОСТ 11098—75).

Коленчатые валы подвергают балансировке. При большом выпуске коленчатых валов эту операцию производят на автоматических балансировочных станках или автоматических линиях . одна из таких линий для балансировки коленчатого вала восьмицилиндрового V-образного автомобильного двигателя (ЗИЛ-130) создано ЭНИОМСом. Она состоит из двух балансировочных автоматов мод.МА-24 и МА-25 и контрольного автомата мод. МА-36. Так как один балансировочный станок недостаточно уменьшает неуравновешенность (в 15-20 раз), то для еще большего снижения неуравновешенности на линии применяют двух кратное автоматическое определение неуравновешенности коленчатого вала с последующим ее устранением и контролем. Предварительное устранение неуравновешенности производят радиальным сверлением на определенную глубину отверстия диаметром 20мм в крайних противовесах вала. Окончательную же балансировку производят сверлением отверстий диаметром 12мм в средних противовесах. Начальная неуравновешенность коленчатого вала в результате его обкатки на этой линии снижается в 30-50 раз и остановится не более 30г/см . Производительность линии –54вала в час. Коленчатые валы подвергают многократному контролю, как в процессе его обкатки, так и после обкатки.

Обычно проверяют диаметральные размеры шеек, отверстия под подшипник во фланце, длину коренных и шатунных шеек и расстояние от базового торца, радиуса кривошипа, а также биение шеек и торца фланца относительно крайних коренных шеек, взаимное расположение коренных и шатунных шеек по длине и расстояние от базового торца, угловое расположение всех кривошипов, положение установочного отверстия и шпоночной канавки относительно коренных и шатунных шеек.

Для измерения применяют как обще принятые средства (скобы с микро индикаторами, индикаторные приспособления), так и специальные приспособления для комплексного окончательного контроля.

Такие приспособления применяют для комплексного контроля линейных размеров, радиуса кривошипа, положение установочного отверстия и шпонки.

Непараллейность (смешение) оси шатунной шейки относительно коренных шеек проверяют также специальным прибором.

38.Изготовление ходовых винтов. Служебное назначение. Предъявляемые требования, классы точности. Применяемые мат-лы и способы получения заготовок. Тех. маршрут изготовления ходовых винтов нормальной точности. Методы предварительного нарезания резьбы резцом, фрезой, вихревой резцовой головкой: применяемое оборудование в зависимости от типа производства.

Ходовые винты служат для преобразование вращательного движения в поступательное с помощью передачи винт-гайка.

Основные параметры:

1)точность профиля резьбы;

2)точность опорных шеек;

3)соосность опорных шеек и резьбы (за счет выбора баз);

4)износостойкость.

5 способов точности ходовых винтов: 0, 1. 2, 3, 4 (0, 1 и 2 – в станках).

Ходовые винты обладают недостаточной жесткостью.

Материалы: 0, 1, 2 классы точности без термического упрочнения: сталь А40Г; с упрочнением – стали ХВГ

- углеродистые стали У10А, У12А.

Заготовка: пруток.

Базирование: основные базы – опорные шейки; испол. поверхность – поверхность резьбы.

Подготовка баз:

1)обработка торцов, центрование отверстий (обеспечивает соостность винтового участка и опорных шеек).

Для изготовления ходовых винтов применяют дополнительную ходовую направляющую (двойная направляющая).

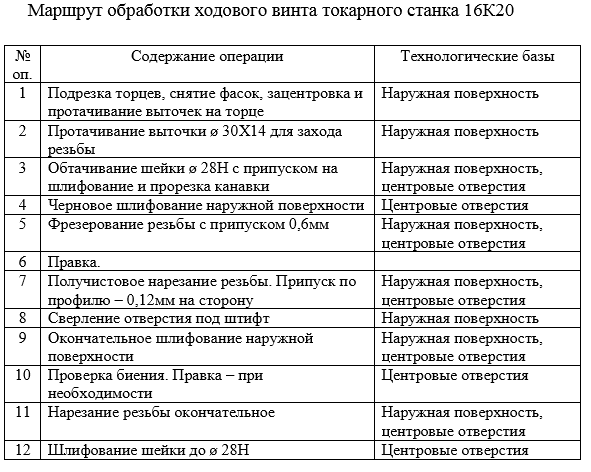

Маршрутный ТП обработки

Требования к заготовке:

1)прямолинейность;

2)для уменьшения остаточных деформаций – искуственное старение.

Обработка на токарных станках:

Нарезание резьбы, методы:

- резцом на токарно-винторезном станке;

- фрезерование (наибольшая производительность);

- вихревой способ (2-4 резца).

Наиболее точный метод – нарезание резьбы резцом.

Ходовые винты станков служат для преобразования вращательного движения в поступательное прямолинейное перемещение при помощи сопряженной с ним гайки различных деталей и узлов станка (суппортов, кареток, фартуков), с заданной точностью.

Ходовые винты в зависимости от степени точности перемещения, которую они обеспечивают, делятся на пять классов: 0, 1, 2, 3, 4. Профиль резьбы ходовых винтов может быть трапецеидальным, прямоугольным и треугольным. Наибольшее применение находят ходовые винты с трапецеидальной резьбой, которая выше по прочности прямоугольной и позволяет при помощи разрезной гайки регулировать осевые зазоры.

К материалу для ходовых винтов предъявляются требования высокой износостойкости, хорошей обрабатываемости и состояния стабильного равновесия внутренних напряжений после обработки, во избежание деформации при эксплуатации.

Ходовые винты станков нормальной точности, не подвергаемые термической обработке, изготовляют обычно из среднеуглеродистых сталей А40Г с повышенным содержанием серы (0,18-0,80%) и стали 45 с добавлением 0,15-0,05% свинца.

В качестве заготовок для ходовых винтов применяют обычно пруток, отрезанный от сортового материала диаметром, максимально приближающимся к рассчитанному диаметру заготовок с минимальным припуском.

Технологический маршрут изготовления ходовых винтов нормальной точности для станков общего назначения типа 16К20

Основными базами ходового винта, которыми он базируется в изделии, являются его опорные шейки и опорные буртики. Исполнительными поверхностями ходового винта является поверхность винтовой резьбы. Между исполнительными поверхностями и основными базами должна быть обеспечена наибольшая точность.

Резьбу на ходовых винтах нарезают за несколько операций фрезерованием, методом вихревого нарезания и резцом на токарновинторезных станках. Первые два метода наиболее производительны, но применяются в основном как черновые операции. Ходовые винты нарезают на токарных и резьбонарезных станках различными прорезными и профильными резцами.

Вихревой метод нарезания может быть применен для нарезания винтов 3 и 4 классов точности.

39.Методическая обработка ходовых прецизионных винтов (0-го и 1-го классов точности). Обработка технолог. баз. Тех нарезание трапецеидальной резьбы у термически упрочненных ходовых винтов. Обработка точных наружных поверхностей и торцов. Контроль ходовых винтов.

Прецизионные ходовые винты соответствуют 0 и 1 классам точности ведомственных технических условий. Высокие требования точности, предъявляемые к прецизионным винтам, обусловливают и особые требования к выбору материала и технологическому процессу их изготовления. Винты бывают закаленными и незакаленными. Термическое упрочнение винтов повышает износостойкость и позволяет длительное время сохранять их точность.

Ходовые винты прецизионных станков классов 0 и 1 изготовляют из сталей марок У10А, У12А, ХВГ, ХГ, ЗОХВА, 18ХГТ и стали 40ХФА, менее склонной к деформации при азотировании. Стали У10А и У12А хорошо обрабатываются, износостойки и при известных условиях термической обработки не дают значительных остаточных деформаций. Заготовки подлежат отжигу на структуру зернистого перлита и твердость НВ 170- 187.

В качестве заготовок для ходовых винтов применяют обычно пруток, отрезанный от сортового материала диаметром, максимально приближающимся к рассчитанному диаметру заготовок с минимальным припуском.

Прецизионные винты подвергают неоднократной термической обработке: отжигу, высокотемпературному отпуску, закалке, старению и стабилизации. Режим термической обработки устанавливают в зависимости от материала и размеров винтов в соответствии с назначенной термической операцией.

Ходовые винты с трапецеидальной резьбой, которая выше по прочности прямоугольной и позволяет при помощи разрезной гайки регулировать осевые зазоры.

Схема изготовления закаленных ходовых винтов 0-1 классов точности:

1. отрезка заготовки; 2. термическая обработка (отжиг); 3. подрезка торцов и центрование; 4. черновая токарная обработка наружных поверхностей; 5. термическая обработка (стабилизация); 6. срезка центровых отверстий, подрезка торцов и центрование; 7. чистовая обработка наружных поверхностей под шлифование; 8. фрезерование шпоночного паза; 9. слесарная зачистка заусенцев; 10. термическая обработка (закалка и отпуск); 11. доводка центровых отверстий; 12. черновое шлифование наружных поверхностей; 13. контроль на твердость и отсутствие трещин; 14. черновое нарезание резьбы на резьбошлифовальном станке многониточным кругом; 15. шлифование заходов резьбы на резьбошлифовальном станке; 16. термическая обработка (искусственное старение); 17. доводка центровых отверстий; 18. получистовое шлифование наружных поверхностей; 19. получистовое нарезание резьбы шлифовальным кругом; 20. термическая обработка (искусственное старение); 21. доводка центровых отверстий; 22. предварительное шлифование посадочных шеек, опорных буртиков и чистовое шлифование наружных поверхностей резьбы; 23. чистовое шлифование резьбы абразивным кругом; 24. шлифование фасок на вершинах витков резьбы; 25. контроль резьбы; 26. шлифование посадочных шеек с припуском под притирку 0,015 мм на диаметр; 27. доводка посадочных шеек и опорных буртиков. Контроль ходовых винтов. Параметры точности ходовых винтов.

Шаг прецизионных ходовых винтов проверяют на специальных или универсальных компараторах. Профиль резьбы измеряют оптическим компаратором различного увеличения, очертания и угла резьбы (10-100 раз).

Технология нарезания трапецеидальной резьбы у термически упрочненных ходовых винтов.

Для сокращения трудоемкости нарезания резьбы после закалки винтов до высокой твердости операцию резьбошлифования заменяют более прогрессивным процессом - предварительным нарезанием резьбы на токарно-винторезном станке особо высокой точности резцами, оснащенными пластинками твердого сплава ВК6М или ВКЗМ с профилем, соответствующим профилю винтовой канавки. При этом способе нарезания исключается появление трещин и значительно повышается производительность.

Заготовки под винты большой длины центруют на токарных станках сначала с одного торца, а затем, после поворота на 180°, с другого. Для создания дополнительной технологической базы, которой является наружный диаметр ходового винта, заготовки, шлифуют на бесцентрово- шлифовальных и на круглошлифовальных станках в центрах. В первом случае шлифуют до зацентровки для совмещения оси шлифованной поверхности с осью центровых отверстий. Шлифование в центрах обычно применяют для винтов классов 0; 1 и 2.

Из лекции:

Многократная термообработка для снятия внутренних напряжений: закаливаемые и не закаливаемые.

Не допускается правка, допускается прогиб.

Учитывается деформация ходовых винтов при термообработке.

Нарезание резьбы абразивным инструментом.

За несколько операций

1)Предварительная обработка, t=0,05…0,06

2)Получистовое (предварительное) шлифование.

3)Окончательное шлифование

5Д822В

Для повышения производительности – многониточные шлифовальные круги.

Все остальные поверхности на обычных круглошлифовальных станках.

40.Изготовление цилиндрических зубчатых колес. Конструкция и предъявляемые технические требования. Применяемые мат-лы и способы получения заготовок. Тех. маршрут обработки зуб. колес в зависимости от степени точности(9-8,7,6-5). Выбор технолог. баз, в зависимости от конструкции зуб. колеса (вал-шестерня, с отверстием). Обработка зуб. колес до окончательной термической обработки: обработка до зубонарезания; нарезание зубьев, обработка торцовых поверхностей зубьев.

По конструкции:

1)длина больше диаметра;

2)Типа дисков:

3)вал-шестерня

Фома зуба по длине:

- прямозубые;

- винтовые;

- шефронные;

- с модифицированным профилем

Материалы: 1)Сталь (30,35); 2)углеродистая сталь (ХН).

Технические требования: 12 степеней точности зависит от требований к передаче.

Технологический процесс обработки зубчатых колес состоит из двух этапов.

Включает операции, связанные с образованием геометрической формы заготовки зубчатого колеса до нарезания зубьев.

Операции: станочные, термические, слесарные и контрольные.

Механическая обработка из 3х стадий:

1)до зубонарезание;

2)нарезание зубьев;

3)отделочные операции.

1)Чистовая обработка наружной поверхности и торцов.

2)Обработка зубьев: - зубодолбление, - зубофрезерование (дисковые и червячные).

Зубонарезание и отделочные операции обработки зубьев и остальных элементов детали.

Образование зубьев цилиндрических колес и реек производится двумя методами: копированием и огибанием. Сам процесс зубообразования может выполняться резанием со снятием стружки или путем пластической деформации материала.

Метод копирования. При нарезании колес методом копирования профиль режущей части инструмента (фрезы, резца, протяжки) полностью соответствует профилю впадины зуба колеса. Профиль инструмента копируется на колесе.

Нарезание колес дисковыми модульными фрезами производится на универсальных фрезерных станках, оснащенных делительными головками или столами, а также на зубофрезерных станках, имеющих устройство для индивидуального деления.

Профиль фрезы каждого номера соответствует профилю впадины колеса, имеющего наименьшее число зубьев для этого диапазона. Остальные диапазона будут нарезаться такой фрезой с некоторыми погрешностями. Чем больше фрез в наборе, тем точнее будут нарезаны колеса.

Дисковыми фрезами можно нарезать короткие рейки на горизонтально-фрезерных станках с использование индикаторных упоров и набора концевых мер.

Нарезание колес пальцевыми модульными фрезами производится на универсальных фрезерных станках, оснащенных делительными головками или столами, а также на зубофрезерных станках, имеющих устройство для индивидуального деления и специальный суппорт для установки пальцевых фрез.

Протягивание зубьев осуществляется в основном при изготовлении открытых венцов зубчатых колёс с внутренними прямыми зубьями при z<50. Протягивание производится также комплектом протяжек методом единичною деления после обработки каждой впадины.

Долбление зубьев методом копирования осуществляется в массовом производстве при предварительной обработке зубьев прямозубых колес. Обработка производится при помощи многорезцовой головки, нарезающей одновременно все зубья колеса (рисунок 3).

Метод огибания (обкатки). Основной метод нарезания зубьев колес. В соответствии с ним зубья образуют фрезерованием червячными фрезами, долблением долбяками, строганием гребенками, горячим и холодным накатыванием.

Фрезерование червячными фрезами является основным процессом предварительной и чистовой обработки зубьев. Оно применяется для нарезания эвольвентных зубьев цилиндрических колес наружного зацепления.

Нарезание зубьев гребенками на зубострогальных станках производят при изготовлении точных прямозубых, косозубых и шевронных колес с внешними зубьями больших модулей, а также с зубьями большой длины. Гребенки бывают прямозубые и косозубые. В торцовой плоскости зубьям гребенки приданы режущие свойства. По ГОСТу 3058-54 они имеют профиль рабочей рейки.

Накатывание зубчатых поверхностей. Процесс накатывания находит применение при изготовлении цилиндрических колес с прямыми, косыми и шевронными зубьями. Колеса с модулем до 1,5 мм накатываются в холодном состоянии, а с модулем свыше 1,5 мм и до 10 мм — в горячем состоянии. Основными схемами накатывания, основанными на принципе обкатки, являются накатывание с радиальной подачей валков и накатывание с осевой (продольной) подачей заготовки.

По технологическому признаку зубчатые колеса делятся на:

– цилиндрические и конические без ступицы и со ступицей, с гладким или шлицевым отверстием;

– многовенцовыеблочные с гладким или шлицевым отверстием;

– цилиндрические, конические и червячные типа фланца;

– цилиндрические и конические с хвостовиком;

– валы-шестерни.

Типовой маршрут изготовления зубчатых колес

Основные операции механической обработки зубчатого колеса со ступицей 7-й степени точности следующие.