СОДЕРЖАНИЕ

2.4.2 Маршрут обработки детали. 15

2.4.3 Расчет режимов резания. 16

2.4.4 Расчет норм штучного времени. 18

2.7 Испытание оборудования после ремонта. 23

25

ВВЕДЕНИЕ

Заточной станок — станок для заточки и переточки металлорежущего инструмента.

Преимущественное применение имеют заточные станки имеющие абразивные шлифовальные круги.

Станки подразделяются на универсальные, предназначенные для заточки режущих инструментов различных видов, и специализированные, для заточки инструментов только одного вида.

К станине, такого оборудования, как заточные станки, осуществлено крепление электродвигателя, причем его ось повернута в правую сторону на полтора градуса. На вал электродвигателя крепится узел, к которому присоединяется шлифовальный круг, через специальный узел. При ручном перемещении узла подачи поперечно и продольно, происходит заточка и доводка детали.

Поперечная подача осуществляется за счет узла, который состоит из направляющей, которая расположена на двух колоннах. Направляющая приходит в движение посредством червячной передачи, которая установлена в станине. К концу червячного вала прикреплен лимб, который позволяет осуществить собственно поперечную передачу.

Продольная подача на таких приспособлениях, как заточные станки, осуществляется при помощи узла, состоящего из крепления обрабатываемой детали, которая устанавливается на оправке. Крепление оправки осуществляется к стойкам, установленным на направляющей. Узловой держатель при помощи скобы на винтовых зажимах закреплен с затачиваемым инструментом. На держателе предусмотрена рукоятка, позволяющая осуществить проход по оправке. Чтобы осуществить радиусную заточку детали, предусмотрено специальное отверстие, сквозь которое прикрепляют приставку для обработки ножей шерхебелей. Держатель также имеет специальный подручник, чтобы затачивать слесарный инструмент (сверла, резцы и т.д.).

1.Общая часть

1.1 Назначение ремонтируемого оборудования

Станок универсально-заточной механизированный модели ЗД641Е предназначен для заточки и доводки основных видов режущих инструментов из инструментальной стали, твердого сплава и минералокерамики абразивным и алмазными кругами и кругами из эльбора.

На станке можно производить круглое (наружное и внутреннее) и плоское шлифование.

Станок соответствует климатическому исполнению и категории У4.

1.2 Краткая техническая характеристика.

Класс точности станка ll по ГОСТ8.82.

Наибольший диаметр изделия устанавливаемого в центровых бабках,200 мм. Наибольшая длина изделия, устанавливаемого в центровых бабках,400 мм. Наибольшее расстояние от оси шлифовального круга: ниже линии центров 30 мм, выше линии центров 195 мм.

Высота центров над рабочей поверхностью стола 100 мм. Расстояние от оси шлифовального круга до линии центров в горизонтальной плоскости: минимальное 15 мм, максимальное 285 мм.

Расстояние от оси центров до оси паза стола 100 мм.

Габаритные размеры станка: без учёта приставного оборудования и хода подвижных частей 1165х1116х1350,с учётом приставного оборудования и хода подвижных частей 1515х1296х1550.

Масса станка не более: с принадлежностями и приспособлениями, входящими в комплект и стоимость станка 850 кг, без принадлежностей и приспособлений 730 кг.

1.3 Монтаж и демонтаж оборудования на фундамент.

1. Распаковка.

При распаковке сначала снимите верхний щит упаковочного ящика, затем- боковые.

После распаковки станка проверьте наружное состояние узлов и деталей, наличие всех принадлежностей и других материалов согласно комплекту.

2. Транспортирование.

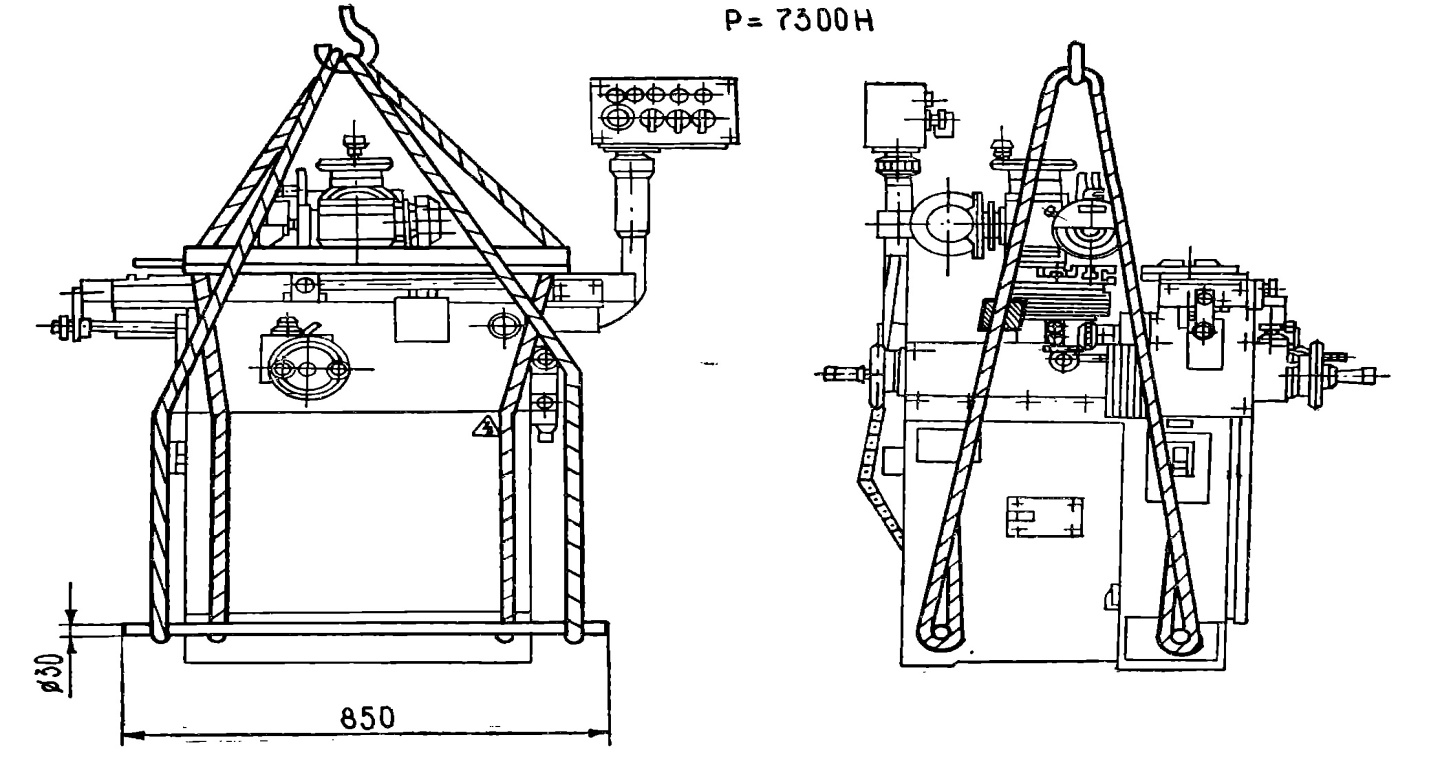

Для транспортирования распакованного станка используйте стальные штанги диаметром 30 мм. Одна пропускается через отверстие станины, расположенные в карманах под фундаментные болты в передней её части. Вторая штанга пропускается через отверстия станины сзади.

Для транспортирования гидростанции используйте тросы, которые подкладываются под дно гидростанции.

При захвате станка канатами следите за тем, чтобы не повредить выступающие части и поверхности узлов. Для этой цели в соответствующих местах подложите деревянные прокладки, наденьте на канаты резиновые трубки.

Для транспортировки рекомендуется применять пеньковые канаты по прочности обеспечивающие поднятие веса. (Рисунок 1)

3.Расконсервация.

Перед установкой тщательно очистите станок от антикоррозионных покрытий, нанесённых на открытые, а также закрытые кожухами, щитками обработанные поверхности и во избежание коррозии покройте тонким слоем масла.

4. Монтаж.

Точность работы станка зависит от правильной его установки.

Станок и гидростанцию устанавливайте на фундаменте или бетонной подушке. Глубина залегания фундамента зависит от грунта, и должна быть не менее 150 мм. Станок крепится к фундаменту тремя крепёжными болтами диаметром 20 мм. Гидростанцию устанавливайте рядом со станком.

При установке на

фундамент станок следует выверять в

двух взаимно перпендикулярных плоскостях

при помощи уровня, установленного на

столе. Отклонение не должно превышать

0,02/1000 мм в обеих плоскостях.

Рисунок 1

1.4 Смазка станка.

При сборке все узлы и механизмы, для которых нет специальных указаний по смазке, должны быть смазаны густой тугоплавкой смазкой ЦИАТИМ-202 ГОСТ 11110-75.

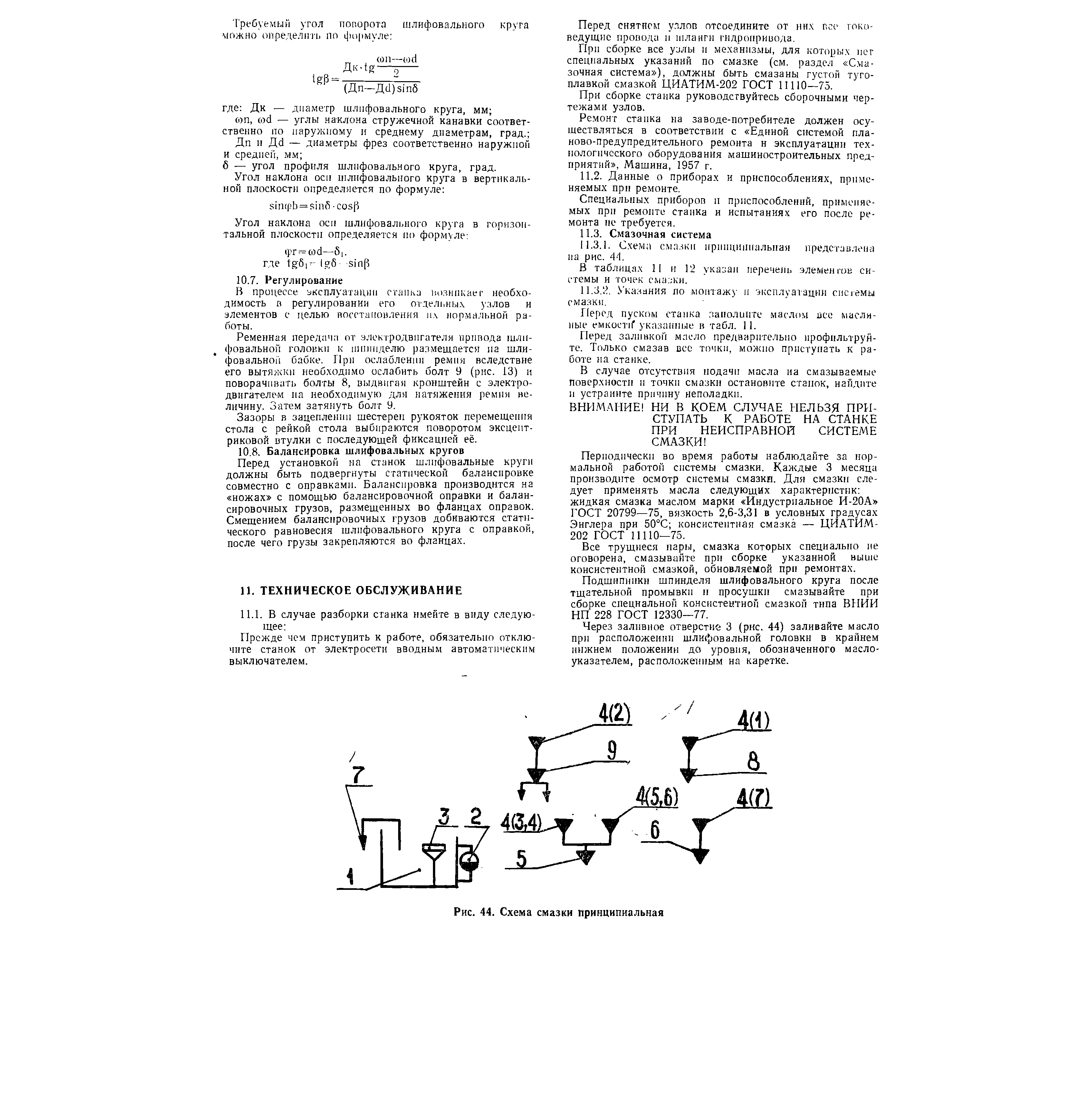

Смазочная система.

Схема смазки представлена на рисунке [1].

В таблицах 1 и 2 элементов системы и точек смазки.

Указания по монтажу и системе смазки.

Перед пуском станка заполните все масляные ёмкости указанные в таблице [1].Перед заливкой масло предварительно профильтруйте. Только смазав все точки, можно приступать к работе на станке.

В случае отсутствия подачи масла на смазываемые поверхности и точки смазки остановите станок, найдите и устраните причину неполадки.

Периодически во время работы наблюдайте за нормальной работой системы смазки. Каждые 3 месяца проводите осмотр системы смазки. Для смазки следует применять масла следующих характеристик: жидкая смазка маслом марки “Индустриальное И-20 А” ГОСТ 20799-75, вязкость 2,6-3,31 в условных градусах Энглера при 50С; консистентная смазка- ЦИАТИМ 202 ГОСТ 11110-75.

Все трущиеся пары, смазка которых специально не оговорена, смазывайте при сборке указанной выше консистентной смазкой, обновляемой при ремонтах.

Подшипники шпинделя шлифовального круга после тщательной промывки и просушке смазывайте при сборке специальной консистентной смазкой типа ВНИИ НП 228 ГОСТ 12330-77.

Через заливное отверстие 3 (рисунок 2) заливайте масло при расположении шлифовальной головки в крайнем нижнем положении до уровня, обозначенного маслоуказателем, расположенным на каретке.

Рисунок 2

(Таблица 1)

Позиция |

Обозначение |

Наименование |

Количество штук |

Примечание |

1 |

3М641.25.000 |

Резервуар |

1 |

V=1.8 Д |

2 |

|

Маслоуказатель 1-14 ОСТ2 С61-1-77 |

1 |

Д=30 |

3 |

3М641.28.000 |

Заливное отверстие

|

1 |

Ду=10мм |

4(1-6) |

|

Маслёнка 3.2.2 Ц6 ГОСТ 19853-74 |

6 |

|

4(7) |

|

Маслёнка 1.2 Ц6 гост 19853-74 |

1 |

|

(Таблица 2)

Название точек смазки |

Позиция |

Периодичность смазки |

Наименование смазочного материала |

Наименование и обозначение составных частей изделия к которым принадлежит смазываемая точка |

Продольные направляющие |

5 |

Ежедневно, периодически |

Масло индустриальное марки 20А ГОСТ 20799-75 |

ЗД641 Е 40000 Стол |

Пиноль |

6 |

То же |

То же |

ЗМ641.П 3000 Задняя бабка |

Червячная пара |

7 |

непрерывно |

- |

ЗМ641.25.000 Редуктор подьёма |

Гайка ходового винта |

8 |

Ежедневно периодически |

- |

ЗМ641.28.000 Каретка с колонной |

Поперечные направляющие |

9 |

То же |

- |

ЗМ641.28.000 Каретка с колонной |