- •2.Материалы используемые для изготовления об-я.

- •3.Типы приводов применяемые в об-и.

- •6.Воздушная распарочная камера периодического действия.

- •7.Электрическая камера периодического действия.

- •9.Оборудование для хранения и подготовки сыпучих ингредиентов.

- •11.Конструкция основных узлов резиносмесителя.

- •16. Конструкция основных узлов вальцев.

- •19. Устройство и принцип работы чм.

- •21. Устройства каландра

- •23.Контрольно-измерительные приборы и автоматизации работы каландров.

- •24.Вспомогательные механизмы каландров:

- •27.Устройство и принцип работы гидравлического пресса:

- •28.Конструкция основных узлов гидравлического пресса: цилиндра, плунжера, плит пресса.

- •29.Пресс- формы, их назначение, конструкция. Классификация пресс- форм, требования, предъявляемые к пресс- формам. Правила эксплуатации и хранения пресс- форм, аттестация пресс- форм.

- •30. Назначение, классификация, техническая характеристика автоклавов, устройство и принцип действия автоклавов.

- •31. Конструкция основных узлов автоклава: корпуса, затворов, блокирующих устройств.

- •32. Приборы автоматического регулирования и контроля

- •33. Назначение и тип клеемешалок. Конструкция и принцип работы клеемешалок.

- •37.Дисковые экструдеры

- •38. Машина периодического действия с автоматизированным режимом работы. Предназначена для выпуска резинотехнических изделий различного назначения методом литья под давлением.

- •39. Устройство литьевой машины с червячным пластикатором:

- •40.Конструкция плунжерного узла впрыска:

- •55.Протекторные агрегаты, состав, работа, конструкция отдельных узлов. Выбор протекторных агрегатов с учетом технологической схемы производства.

- •56. Классификация и техническая характеристика сборочных станков.

- •58.Конструктивные особенности станков для сборки легковых покрышек и программным управлением.

- •59.Конструкция основных узлов сборочного станка: барабанов, питателей, прикатчиков, механизма для обработки борта покрышки.

- •60.Типы вулканизационного оборудования для вулканизации.

- •61. Классификация, техническая характеристика форматора-вулканизатора, конструкция и принцип работы.

11.Конструкция основных узлов резиносмесителя.

Ротор выполняется полым для охлаждения, его изготавливают из стали, толщина стенок 60-70 мм. Для уменьшения износа ротора на его гребни наплавляют сплав из твердого металла(толщина 4-5 мм)

Ротор состоит из 4 частей:

1)Рабочая часть имеет овальную форму.

2)Винтовые гребни -служат для создания линии тока материала в различных направлениях.

3)Шейка ротора - предназначена для установки уплотнения, чтобы смесь под давлением из камеры не выходила наружу.

4)Опорная часть – для удержания ротора подшипников.

Нижний затвор- это чугунная массивная отливка с полостями для охлаждения. Затвор крепиться на рычаге, рычаг посажен на валу. На одном конце рычага закреплен ролик, который упирается в запирающий клин управляемый гидроцилиндром. Для предотвращения вытекания резиновой смеси из камеры между затвором и рычагом устанавливают уплотнительные устройства. По окончанию процесса смешения на гидроцилиндр нижнего затвора подается сигнал. Гидроцилиндр убирает клин из под ролика, нижний затвор опрокидывается на рычаге, нижнее окно открывается и готовая смесь загружается на вальцы.

Контрольноизмерительные приборы(КИП)

1)Температура регулируется термопарой.

2)Продолжительность смешения.

3)Расчет охлаждающей воды.

4)Давление измеряется манометром.

(не знаю нужно это или нет, но на всякий случай напишу)

Смешение. В процессе смешение протекают следующие процессы:

1)За счет многократных деформаций происходит нагрев, увелич. хим. Активность компонентов.

2)Каучук подвергается деструкции и образованию активных радикалов.

3)Растворимые в каучуке компоненты растворяются.

4)Порошкообразные компоненты измельчаются в зазоре.

5)За счет введения наполнителя увелич. вязкость резиновой смеси.

Факторы влияющие на смешение в резиносмесителе:

1)Навеска должна быть оптимальной.

2)Время смешения зависит от скорости движения роторов.

3)Температура зависит от скорости вращения ротора(чем больше скорость тем больше температура).

4)Давление верхнего ротора.

12.Резиносмеситель непрерывного действия

РСНД-380/450

РСНД- резиносмеситель непрерывного действия.

380- диаметр червяка в зоне выгрузки, мм.

450- диаметр червяка в зоне загрузки, мм.

Устройство РСНД: Фундаментная плита на котором установлен резиносмеситель, подставлена для поддержания смесительной камеры, секция загрузки резиновой смеси после 1 стадии и ингредиентов для 2 стадии. Толкатель проталкивающий резиновую смесь и ингредиенты 2 стадии в загрузочную секцию. Две секции смешения, секция выдавливания гранулирующая или листовальная головка. Внутри секции в подшипниках крепится ротор, приводится в обращение от электродвигателя.

Особенности конструкции РСНД:

1)Корпус цилиндра имеет навеску.

2)Ротор- это червяк спец. конструкции с тормозными нагнетающими и прерывистыми витками, а так же переменным шагом и объемом.

3)Обе секции смешения имеют 6 зон охлаждения с раздельной регулировкой температуры.

Принцип работы: Резиновая смесь после 1 стадии смешения в виде ленточки подается в загрузочную секцию, сюда же одновременно подаются ингредиенты для 2 стадии смешения. Толкатель проталкивает смесь и ингредиенты в 1 секцию смешения, смесь захватывается червяком и в каждой секции смешения она переходит из нарезки цилиндра в нарезку червяка 4 раза для однородности резиновой смеси по всему объему. Далее смесь поступает в секцию выдавливания и под этим высоком давлении выходит в листовальную головку т.к. смесь выходит в виде листа ее сразу можно использовать в производстве.

13.Технико- экономическое сравнение РСВД и РСНД:

1)По конструкции самой машины.

2)По конструкции ротора.

3)Разный режим работы.

4)РСВД требует вспомогательного об-я, а РСНД не требует такого об-я, т.к. смесь выходит в виде листа.

5)Интенсивность смешения РСНД в 3-4 раза больше т.к. образуется большое число потоков материала.

6)Температура РСНД от 85-100с т.к. лучшие условия охлаждения.

7)По металлоемкости РСНД меньше РСВД, что освобождает производительные площади.

8)Мощность двигателя РСНД одинаково в течении всего процесса смешения, что снижает ее на 30-40 град.

Перспективы развития об-я по переработке полимерных материалов:

1)Приготовление полимерных смесей, скоростных РСНД.

2)Вулканизация ТВЧ для предварительного нагрева до температуры вулканизации.

3)Внедрение ветьевых агрегатов для вулканизации формовых изделий.

4)Создание автоматизированного заготовительно-сборочного производства, где большинство вспомогательных операций выполняются промыш. манипуляторами(роботами).

5)Вулканизация более перспективного оборудования позволяющая снижать металлоемкость оборудования и увеличить производительность труда.

14.Вальцы- это машина с 2 полыми горизонтальными валками вращающихся навстречу друг с другом.

Классификация вальцов:

1)Подогревательные – предназначенные для разогрева резиновой смеси перед подачей их на каландр или червячную машину. Пд 800(длина, мм)550/550(диаметр переднего и заднего валка, мм)

2)Смесительные вальцы предназначены для приготовления резиновых смесей открытым способом с более мягкими условиями смешения. См 2100 660/660

3)Смесительно-подогревательные вальцы предназначены как для смешения так и для разогрева резиновой смеси. СмПд 2100 660/660

4)Дробильные вальцы предназначены для дробления старой резины в производстве регениратов. Др 800 490/610, Др 800 710/710

5)Размалывающие вальцы предназначены для размола резины в производстве регенирата. Рз 800 500/550

6)Рафинирующие вальцы предназначены для отчистки резиной смеси от посторонних смешений. Рф 800 490/610

7)Лабораторные вальцы отличаются малыми размерами и предназначены для выполнения лабораторных работ. Лб 320 160/100

Техническая характеристика: зазор между валками, система охлаждения, разность температур валков, скорость вращения валков.

Фрикция –это отношение окружной скорости заднего валка к окружности скорости переднего валка.

15. Устройство: Вальцы установлены на фундаментную плиту, крепится к ней болтами. Правая и левая станины вальцев для жесткости конструкции стянуты траверсами. Валки приводятся во вращение от электродвигателя состоящего из электропривода и редуктора. Параллельно валкам установлен аварийник, при касании аварийника загруженные валки останавливаются мгновенно, а на холостом ходу делает ¼ оборота. На передних стойках установлено устройство для регулирования зазора, валки оборудуются сисмемой охлаждения.

Принцип работы: Сущность вальцевания заключается в многократном пропуске обрабатываемого материала в зазоре между валками. Резиновая смесь в виде кусков загружается на вальцы и многократно пропускается в зазоре между вращающимися валками. Смесь втягивается в зазор за счет сил трения и сцепления между резиновой смесью и поверхностью валка, т.к. скорость вращения валков разная то в резиновой смеси возникают деформации сдвига и среза, а в зоне деформации образуется вращающийся запас, который постепенно втягивается в зазор между валками где перемешивается и распределяется по всей длине валка. Резиновая смесь выходит из зазора в виде листа.

Техническая характеристика: зазор между валками, система охлаждения, разность температур валков, скорость вращения валков.

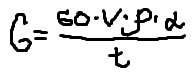

Производительность:

(кг/ч)

(кг/ч)

60-переводной коэффициент

V-объем единовременной загрузки (м3)

Плотность(кг/м3)

Альфа-0,8-0,9-коэффициент машинного времени

t- Продолжительность обработки материала

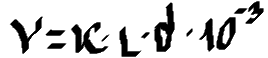

(м3)

(м3)

К-65-80-объемный коэффициент

d- диаметр валка

L-длина рабочей части валка