- •1. Введение

- •2. Характеристика материалов (с расчетом состава бетона) и габаритные размеры изделий

- •2.1 Характеристика материалов

- •2.2 Подбор состава бетона

- •2.3 Габаритные размеры изделий

- •3. Описание технологического процесса изготовления изделий

- •4. Выбор и обоснование режима тво

- •5. Определение габаритных размеров и требуемого количества тепловых агрегатов

- •6. Описание конструкции установки и порядок ее работы

- •6. Описание конструкции установки и порядок ее работы

- •7. Теплотехнический расчет.

- •7.1 Расчет теплоты для нагрева изделий определяем по формуле:

- •7.2 Расчет теплоты для нагрева форм.

- •7.3 Расчет потерь теплоты на нагрев транспортных средств .

- •7.4 Расчет потерь теплоты через ограждающие конструкции установки.

- •7.5 Расчет теплоты на испарение влаги затворения.

- •7.6 Теплосодержание паровоздушной среды, заполняющей свободный объем камеры.

- •7.7 Теплота экзотермических реакций гидратациии цемента

- •8. Определение удельных часовых расходов теплоты и теплоносителя.

- •9. Расчет системы теплоснабжения

- •10. Методы контроля параметров тво. Измерение расхода пара сужающими устройствами.

- •11. Охрана труда и техника безопасности общие положения.

- •Требования к охране труда

- •12. Список литературы

5. Определение габаритных размеров и требуемого количества тепловых агрегатов

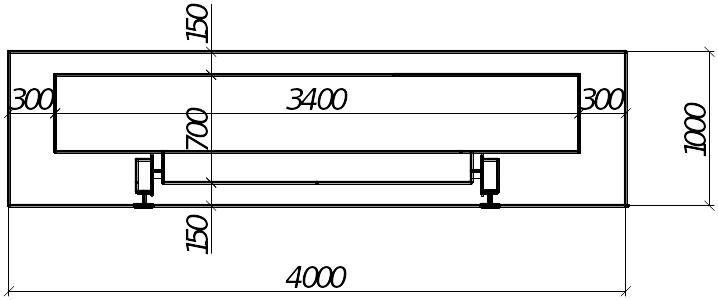

Рис.2 – Габариты туннельной камеры

Для расчета принимаем:

Наружная стеновая панель: l=6,995 м; b=2,9 м; h=0,4 м

м

- длина формы;

м

- длина формы; м

- ширина формы;

м

- ширина формы; м

- высота формы.

м

- высота формы.

Определение габаритных размеров:

Ширину камеры находим по формуле:

![]() ,

(5.1)

,

(5.1)

где bФ=0,7 – ширина формы, м;

b1=0,3 – необходимые зазоры, м.

![]() м.

м.

Высоту камеры определяем по формуле:

![]() ,

(5.2)

,

(5.2)

где hФ – высота формы, м;

h2=h3 =0.15 расстояние от пола до нижней поверхности формы и от верха изделия до крышки , м.

![]() м.

м.

Длину камеры находим по формуле:

![]() ,

(5.3)

,

(5.3)

где lФ – длина формы, м;

![]() -

часовая

производительность.

-

часовая

производительность.

![]() -

продолжительность

периода.

-

продолжительность

периода.

![]() м3/ч

м3/ч

где

![]() -годовая

производительность цеха;

=32000м3;

-годовая

производительность цеха;

=32000м3;

![]() -

объем бетона обрабатываемого установке;

-

объем бетона обрабатываемого установке;

![]() м3/ч

м3/ч

м – число рабочох дней в году (250 дн.);

z – продолжительность рабочей смены (8);

к – число смен (3);

Тогда длина каждой из зон:

![]() м

Принимаем

м

Принимаем

![]() =22,5м

(3 формы)

=22,5м

(3 формы)

![]() м

Принимаем

м

Принимаем

![]() =82,5м

(11 форм)

=82,5м

(11 форм)

![]() м

Принимаем

м

Принимаем

![]() =15м

(2 формы)

=15м

(2 формы)

Тогда длина всей камеры составит:

![]() м

м

6. Описание конструкции установки и порядок ее работы

6. Описание конструкции установки и порядок ее работы

В установках непрерывного действия в отличие от периодического легче механизировать и автоматизировать весь процесс. Производительность труда обслуживающего персонала на них значительно возрастает, поэтому в настоящее время они и внедряются наиболее широко в производство. В качестве установок непрерывного действия для тепловлажностной обработки наиболее широко применяют щелевые горизонтальные, щелевые полигональные и вертикальные пропарочные камеры.

Горизонтальные пропарочные камеры щелевого типа представляют собой туннель длиной L=100—120 м. Ширина туннеля проектируется в расчете на движение через него одного-двух изделий на каждой форме-вагонетке и находится в пределах В=5—7 м. Высота Н=1,0—1,17 м. В камере помещается от 17 до 27 вагонеток с изделиями. В отличие от периодически действующих камер, где подъем температуры, а затем изотермическая выдержка и охлаждение осуществляются последовательно во времени в одной камере, щелевые пропарочные камеры по длине разделяются на соответствующие зоны: зону подъема температуры среды, изотермической выдержки и охлаждения. В первую и вторую подводится тепловая энергия, третья зона—зона охлаждения, теплом не снабжается, а наоборот, вентилируется холодным воздухом. Разделение камеры на функциональные зоны позволяет экономить тепловую энергию за счет затрат теплоты на нагрев конструкций после каждого цикла по сравнению с установками периодического действия.

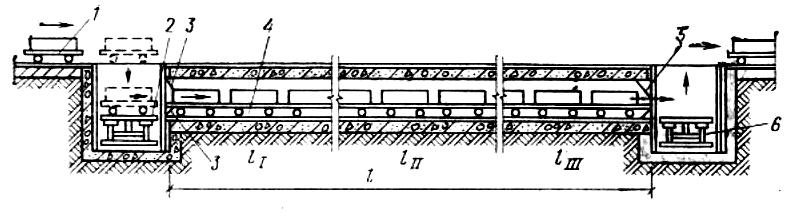

Схема горизонтальной щелевой пропарочной камеры показана на рисунке 3. Принцип работы такой камеры следующий. Вагонетка с изделием в форме поступает на снижатель 2, оборудованный толкателем. Снижатель опускает вагонетку на уровень рельсов щелевой камеры 4, и толкатель выталкивает вагонетку со снижателя в камеру. При этом вагонетка с изделием проходит под механической шторой 3, которая предохраняет торец камеры от выбивания паровоздушной смеси и проникания в нее холодного воздуха. Одновременно вагонетка с изделием усилием толкателя продвигает весь поезд, находящийся в камере, и последняя вагонетка также через герметизирующую штору 5 выдвигается на подъемник 6, который поднимает вагонетку на уровень пола, откуда она транспортируется на пост распалубки изделий. Изменяя ритм загрузки вагонеток можно повышать или снижать производительность камеры.

Камера разделяется на три зоны: зону подъема температуры — подогрева ( /), зону изотермической выдержки ( //) и зону охлаждения (///). Тепловая обработка изделий в камере сводится к следующему. Материал, поступивший в камеру, может подогреваться либо паром, либо ТЭНами. При нагреве паром для его подачи используют двухсторонние стояки, причем первая пара стояков располагается на расстоянии 20—25 м от входа с шагом от 2 до 6 м, а последняя — на расстоянии 35—40 м от выгрузочного торца камеры. Пар смешивается с воздухом, образуя паровоздушную смесь. Для улучшения использования теплоты пара устраивают рециркуляцию: паровоздушную смесь отбирают у загрузочного конца камеры и возвращают в конец зоны подогрева. Рециркуляция помогает уменьшить потери пара, проникающего в зону охлаждения за счет его передвижения к загрузочному концу камеры. Кроме того, в этих же целях между зоной изотермической выдержки и охлаждения устраивают воздушные завесы или перегородки из термостойкой резины. Воздушные завесы в целях экономии тепла устраивают и в месте загрузки камеры. Максимальный нагрев изделий при использовании пара составляет 80—85 °С, ибо в данном случае в камере кроме пара находится воздух.

ТЭНы в виде блоков размещают в камере, начиная с расстояния 6—10 м от загрузочного конца и заканчивая размещение в конце зоны изотермической выдержки. При этом рециркуляционную систему усиливают, либо ставят две рециркуляционные системы. Условия тепло- и массообмена в случае нагрева ТЭНами отличаются от существующих при нагреве паром. Причем нагрев изделий ускоряется и такие камеры делают несколько короче, их длина достигает 80—90 м. Ускоряют нагрев также и путем повышения температуры среды до 120—130 °С. Такой нагрев среды достигается перегревом пара. В этом случае часть пара и воздуха выходит из камеры вследствие неплотностей. Расход теплоты в таких камерах в пересчете па пар составляет 150—200 кг на 1 м3 изделий.

После тепловой обработки в зонах подогрева и изотермической выдержки как в случае нагрева наром, так и при использовании ТЭНов изделия охлаждают. Схема зоны охлаждения для таких камер представлена на рисунке 4. В ней с двух сторон устраивают каналы: один заборный 3, снабженный выведенными в цех заборными шахтами 2, на которых для регулирования забора воздуха устанавливают жалюзные решетки(/). Другой канал— отборный 7, соединенный с вентилятором 9 коробом 8.

Охлаждают изделия 5 следующим образом. За счет тяги, создаваемой вентилятором 9, воздух через жалюзные решетки (/) заборных шахт 2 попадает в канал 3, из которого через окна 4 поступает в зону охлаждения и охлаждает изделия. Отработанный воздух через окна 6 проходит в канал 7, далее через короб 8 в вентилятор 9, который и выбрасывает его в атмосферу через трубу 10.

Рис. 3 Схема горизонтальной пропарочной камеры щелевого типа