- •1. Введение

- •2. Характеристика материалов (с расчетом состава бетона) и габаритные размеры изделий

- •2.1 Характеристика материалов

- •2.2 Подбор состава бетона

- •2.3 Габаритные размеры изделий

- •3. Описание технологического процесса изготовления изделий

- •4. Выбор и обоснование режима тво

- •5. Определение габаритных размеров и требуемого количества тепловых агрегатов

- •6. Описание конструкции установки и порядок ее работы

- •6. Описание конструкции установки и порядок ее работы

- •7. Теплотехнический расчет.

- •7.1 Расчет теплоты для нагрева изделий определяем по формуле:

- •7.2 Расчет теплоты для нагрева форм.

- •7.3 Расчет потерь теплоты на нагрев транспортных средств .

- •7.4 Расчет потерь теплоты через ограждающие конструкции установки.

- •7.5 Расчет теплоты на испарение влаги затворения.

- •7.6 Теплосодержание паровоздушной среды, заполняющей свободный объем камеры.

- •7.7 Теплота экзотермических реакций гидратациии цемента

- •8. Определение удельных часовых расходов теплоты и теплоносителя.

- •9. Расчет системы теплоснабжения

- •10. Методы контроля параметров тво. Измерение расхода пара сужающими устройствами.

- •11. Охрана труда и техника безопасности общие положения.

- •Требования к охране труда

- •12. Список литературы

2.2 Подбор состава бетона

Расчёт лёгких бетонов ведётся расчётно-экспериментальным методом абсолютных объёмов.

Исходные данные:

Керамзитобетон М300 (B25);

Фракция 10-20мм;

Песок: ρн=1450 кг/м3; ρи=2450 кг/м3;

Цемент: ρн=1100 кг/м3; ρи=3100 кг/м3;

Керамзит: ρн=600 кг/м3; ρи=1100 кг/м3;

Rц=50 МПа;

Rb=30 МПа;

Мк=1,5 мм.

Расчет состава бетона выполняют в такой последовательности:

1. Расход цемента принимаем из таблицы 4.13 [3] в зависимости от класса бетона, марки цемента, наибольшей крупности и прочности керамзитового гравия, удобоукладываемости бетонной смеси, с учётом поправочных коэффициентов, приведённых в табл. 4.14[3].

Ц=![]() кг.

кг.

2. Определяем расход воды В, кг/м3, в зависимости от удобоукладываемости бетонной смеси, вида и крупности заполнителя ориентировочно по табл.4.15[3] или на основании предварительных испытаний.

В=220 л.

3. Определяем расход керамзитового гравия К, кг/м3.

К=![]()

где φ- объёмная концентрация керамзитового гравия; принимаем по таблице 4.16[3] в зависимости от расхода цемента, воды, плотности бетона, средней плотности зёрен гравии, водопотребности песка.

![]() -

средняя плотность гравия в цементом

тесте, кг/л.

-

средняя плотность гравия в цементом

тесте, кг/л.

К=![]() кг.

кг.

4. Определяем расход плотного песка П, кг/м3.

П=

![]()

где

![]() -

средняя плотность сухого бетона, кг/м3;

=1800

кг/м3

-

средняя плотность сухого бетона, кг/м3;

=1800

кг/м3

Ц- расход цемента ,кг/м3;

К- расход керамзитового гравия, кг/м3.

П=![]() кг

кг

В результате проведенных расчетов получаем следующий ориентировочный номинальный состав бетона, кг/м3:

Цемент….........................................................414 кг;

Вода………......................................................220 кг;

Песок…………………………………………949кг;

Керамзит……………………………………..375 кг.

Плотность

бетона:

![]() кг/м3.

кг/м3.

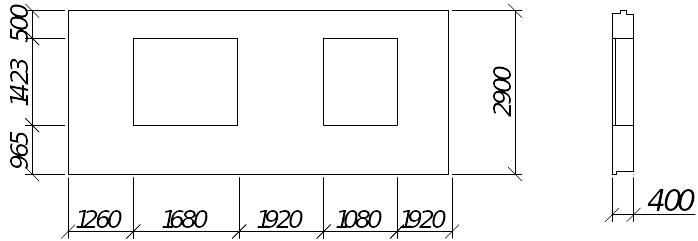

2.3 Габаритные размеры изделий

Н аружная

стеновая панель.

аружная

стеновая панель.

Рис.1- Габаритные размеры наружной стеновой панели.

3. Описание технологического процесса изготовления изделий

Прогрев изделий в пропарочных камерах осуществляестя конвективно со стороны открытой поверхности изделия и кондуктивно со стороны формы.

Основным назначением предварительного выдерживания изделий до начала тепловой обработки является создание благоприятных условий для развития процессов гидратации цементов и формирование начальной структуры бетона, способной воспринимать температурные напрямения без нарушений.

Оптимальная длительность предварительного выдерживания для различных бетонов не является постоянной, она зависит от активности цемента, подвижности бетона и температуры окружающей среды и находится в пределах 1-5ч. Чем выше марка цемента и бетона, а также чем выше температура окружающей среды и жесткость бетонной смеси, тем может быть короче время предварительного выдерживания. Введение химических добавок приводит к сокращению, а поверхностно активных добавок к увеличению длительности предварительного выдерживания.

При тепловой обработке под пригрузом, в закрытых формах, в малонапорных и индукционных камерах предварительного выдерживания целесообразно, а при применении разогретых бетонных смесей противопоказано.

Повышение температуры среды камеры со скоростью более 60 град в час не зависимо от начальной прочности бетона не рекомендуется.

При коротком предварительном выдерживании (до 1 ч.) температуру рекомендуется поднимать с постоянно возрастающей скоростью, например в первый час 10 - 15 град, во второй 15-25 град, в последующей 25-35 град и т. д. независимо от толщины изделия.

При техническом затруднении выполнении режимов с постоянно возрастающей скоростью подъема температуры среды камеры, рекомендуется применять режимы со ступенчатом подъемом температуры, например за1-1,5 ч подъем температуры до 30-40 град, выдерживание этой температуры в течении 1-2 часа, а затем интенсивный подъем температуры до максимально принятых. Если изделие загружают в пропарочную камеру с температурой 30-35 град., то выдерживание в ней без подачи пара в течении 1,5-2ч. равноценно первой ступени подъема температуры.

Оптимальная температура изотермического прогрева при использовании портландцементов 80-85 град.

Длительность изотермического выдерживания при пропаривании назначают в зависимости от требуемой прочности бетона изделий сразу после выдерживания бетона или с учетом прироста прочности при положительных температурах в цехе или на складе в возрасте до 1 суток.