- •Вид поставки деталей на сборку.

- •1.4.4. Сборка по сборочным отверстиям (со)

- •Типы заклепок

- •5 Технология выполнения клеевых соединений.

- •4) Затяжка болтов

- •При значительных нагрузках, когда нельзя увеличить усилие затяжки и применяют разгрузочные устройства (втулки, шпонки и выступы)

- •5) Контровка болтового соединения

- •Обеспечение взаимозаменяемости и отработка бортовых систем по геометрическим параметрам.

- •3.1 Основные положения

- •3.2 Плазово-эталонный метод (пэм) и его структура.

- •3.2.1 Предварительная отработка геометрического расположения элементов систем на плоских плазах.

- •3.2.2 Объемная отработка геометрических параметров элементов систем.

- •Обеспечение взаимозаменяемости и отработка бортовых систем по физическим параметрам.

- •4.1 Основные особенности и отличия физических параметров от геометрических.

- •4.2 Основные пути обеспечения взаимозаменяемости бортовых систем (бс) и их элементов по физическим параметрам.

- •4.3 Методы моделирования для испытания и отработки бс.

- •4.4 Задачи испытаний и отработки систем при воздействии дестабилизирующих факторов.

- •2.1 Особенности бс как объектов производства

- •2.2 Взаимосвязь сборочных и монтажных работ

- •2.3 Классификация и содержание монтажных работ

- •2.4 Классификация, виды и содержание работ по контролю б.С.

1,2,3,6 – лекции

7

Методы сборки и способы базирования.

Классификация методов сборки.

УБП - установочно-базовая поверхность,

УМИ - универсальный мерительный инструмент,

С.О. - сборочные отверстия,

КФО - координатно-фиксирующее отверстие,

УБО - установочно-базовое отверстие,

ОСБ - отверстие под стыковые болты,

Н.О. - направляющие отверстия.

1.4.1. Сборка по месту (по УБП)

- это процесс, при котором положение устанавливаемой детали определяется поверхностями сопряженных с ней и ранее установленных деталей.

1.4.2. Сборка по базовой детали.

- это процесс, при котором одни из деталей принимают за базовые и к ним в определенной последовательности присоединяются другие детали, входящие в сб. единицу. Этот метод применяется только для жестких деталей, т.е. не изменяющих своей формы под действием собственного веса и рабочих нагрузок. Эти детали получают в производстве по принципу независимого изготовления. Их взаимозаменяемость обеспечивается системой допусков и посадок.

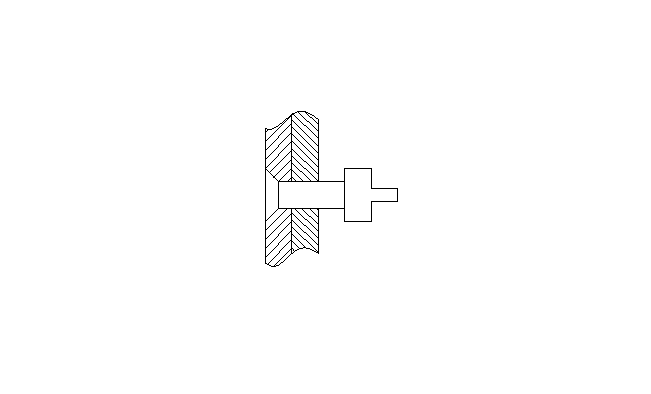

Ц илиндр

управления посадочными щитками

илиндр

управления посадочными щитками

8

1.4.3. Сборка по разметке.

- это процесс при котором взаимное расположение деталей, входящих в изделие определяют непосредственным измерением расстояний между ними или по линиям, нанесенным на детали при разметке.

Сборка с применением УМИ.

Пример. Сборка лючка

1 – диск,

2 – петля,

3 – замок.

Вид поставки деталей на сборку.

Детали полностью изготовлены, но без отверстий под заклепки.

Порядок сборки

1. Разметить с помощью УМИ и карандаша отверстия в петле и в замке и оси, а также базовые линии (размеры K, M, N, L).

2. Кернить центры отверстий в петле и в замке.

3. Установить петлю и замок по базовым линиям, закрепить струбцинами.

4. Сверлить отверстия по накерненным центрам, снять заусенцы.

5. Клепать, снять струбцины.

Характеристика способа сборки:

- низкая производительность

- малая точность (погрешность установки 1,5 мм)

- взаимозаменяемость узлов практически отсутствует

Применяется в опытных производствах или в серийном, при изготовлении неответственных деталей.

1.4.4. Сборка по сборочным отверстиям (со)

Это процесс, при котором взаимное положение деталей определяется положение имеющихся на них СО.

Сборка по СО охватывает нежесткие детали, получаемые в производстве по принципу связанного изготовления с применением плазово-шаблонного и других методов увязки деталей и оснастки.

Базирование по СО возможно при сборке узлов, панелей, отсеков.

П ример.

Сборка по СО шпангоута.

ример.

Сборка по СО шпангоута.

Lшп – длина шпангоута;

Lпр-ст – величина номинально равная 0, отклонение которой выражает смещение деталей при сборке за счет зазоров между технологическим фиксатором и стенкой сб. отв. (СО);

Lст – размер стенки по СО;

Lпр – размер профиля по СО.

Сборочная размерная цепь образования внешнего обвода шпангоута (в сечении Х-Х) имеет вид:

Lшпх = Lст + 2Lпр + 2Lпр-ст

Погрешность замыкающего звена равна сумме составляющих звеньев, поэтому погрешность изготовления шпангоута имеет вид:

Lшпх = Lст + 2Lпр + 2Lпр-ст Сi

Сi – величина погрешности, учитывающая изменение обвода изделия в результате упругих деформаций при сборке и температурных влияний (берется из таблицы)

Для определения Lст и Lпр необходимо составить подетальные разм. цепи или воспользоваться таблицей операционных погрешностей

Lшп = (1,5 …1,8) мм – такая точность не всегда достаточна, поэтому сборка по СО возможна при наличии широких допусков на обводы

16

Заклепочное соединение - самое распространенное для самолетов с числом М 3, так как планер их обычно выполнен из алюминиевых сплавов

Преимущества заклепочных соединений:

1) возможность выполнения соединений непосредственно в стапелях, обеспечивающих требуемую точность внешних обводов;

2) отсутствие технологических выдержек;

3) простота контроля и исправления дефектов.

Недостатки:

1) увеличение массы конструкции за счет наличия выступающих частей заклепок;

2) снижение прочности и выносливости за счет наличия отверстий и концентрации напряжений в зоне отверстий;

3) большая трудоемкость;

4) вредность работ из-за шума и вибраций;

5) большая шероховатость поверхности по сравнению с пайкой и склеиванием;

6) нарушение антикоррозионного покрытия из-за трещин при ударной клепке.

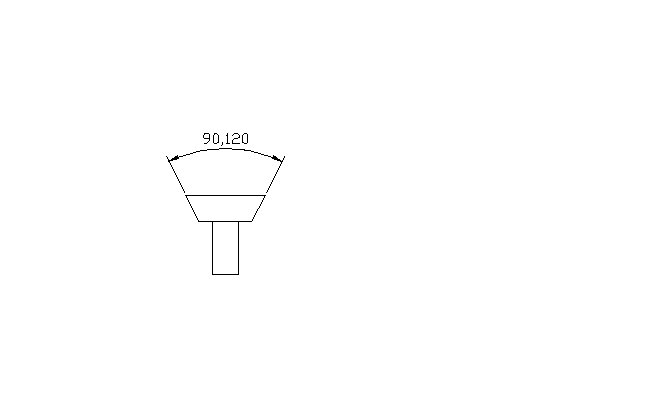

Типы заклепок

Заклепки

Для двухсторонней клепки

Для односторонней клепки

Стержневые

С высоким сопротивлением срезу

Болт-заклепки

Обыкновенные

С компенсатором

Стержни

Взрывные

Гайки-пистоны

С сердечником

Трубчатые

С высоким сопротивлением срезу (винтовые)

Специальные типы

Специальные типы заклепок составляют в настоящее время 20%.

Материал заклепок:

алюминиевые сплавы: В94, В65, Д18П, Д19П, АМг, АМц;

стали: 30ХГСА, Х18Н9Т, 20Г2.

Ф

орма

головок заклепок:

орма

головок заклепок:

Плоская (ЗП) (бочкообразная) Полукруглая

Плосковыпуклая (чечевицеобразная) Потайная (ЗУ)

Головки заклепок маркируют:

В94

В65 АМц

В94

В65 АМц

. .

вып. вып.

17

Клепка - процесс, состоящий в осаживании выступающей из листа части заклепки и образовании из нее замыкающей головки.

По степени механизации клепка классифицируется:

- ручная - 5%

- механизированная - 35...40% (пневмомолотки)

- машинная - 50...60% (прессы)

- автоматическая - 5...10%

П

Клепка

о способу приложения формообразующего усилия клепка классифицируется следующим образом:

Ударная

Прессовая

Раскатыванием

Прямая

Обратная

Одиночная

Групповая

Одиночная

Групповая

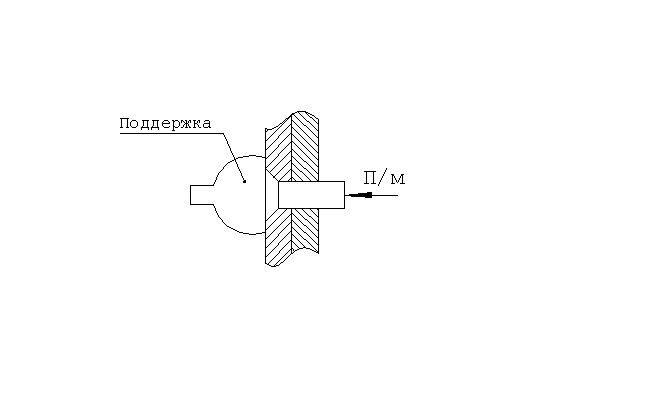

У дарная

клепка осуществляется с помощью

пневмомолотков и поддержек.

дарная

клепка осуществляется с помощью

пневмомолотков и поддержек.

1. Прямая клепка

П ри

прямой клепке возможен выход закладной

головки из гнезда, что увеличивает

шероховатость поверхности. Здесь

необходима более мощная поддержка.

Затрудняется подход к месту клепки.

Наблюдается меньшая степень упрочнения

при клепки и большее упрочнение шва.

ри

прямой клепке возможен выход закладной

головки из гнезда, что увеличивает

шероховатость поверхности. Здесь

необходима более мощная поддержка.

Затрудняется подход к месту клепки.

Наблюдается меньшая степень упрочнения

при клепки и большее упрочнение шва.

2. Обратная клепка

При обратной клепке возможны вмятины обшивки от бойка молотка и невозможна клепка жестких, невибрирующих пакетов.

Выбор способа клепки зависит от условий подхода и требований качества внешней поверхности.

Подбор марок пневмомолотков и поддержек осуществляется по таблицам в зависимости от диаметра и материала заклепки.

Существуют:

1.Редкоударные пневмомолотки n 1500 уд/мин - для сталей, Ti-сплавов; диаметра заклепок dз 5 мм.

2.Многоударные: n = 1500 ... 4000 уд/мин – для Al-сплавов; dз 5 мм.

обратная клепка: Gподmin = К х dз;

К = 0,5 – для Al-сплавов, К = 1 – для сталей.

прямая клепка: Gподmin = (3 … 4) х Gобр.

Недостатки ударной клепки:

1) малая производительность

2) ниже, по сравнению с прессовой, качество выполнения соединений

3) шум и вибрации, создающие проф. заболевания.

Для уменьшения вибраций созданы п/м и поддержки с виброгашением.

Прессовая клепка характеризуется тем, что стержень заклепки равномерно сжимается как со стороны закладной, так и со стороны замыкающей головок.

Оборудование:

стационарные прессы и переносные прессы-скобы.

Стационарные (снабжаются штампами для одиночной и групповой клепки):

а) пневморычажные КП-204 (Р = 50 кН, одиночная клепка), КП-503 (Р = 250 кН, групповая клепка);

б) пневматические КП-405 (Р = 120 кН, групповая клепка);

гидравлические КП-603 (Р = 700 кН, групповая клепка).

Переносные:

а) пневморычажные КП-104 (Р = 10 кН);

б) гидравлические КПГ-8 (Р = 80 кН);

в) электромагнитные ЭКС (Р = 80 кН).

+ 1) высокая производительность

2) высокое качество

3) стабильность качества

4) хорошие условия труда

5) низкая квалификация рабочих

Оборудование:

стационарные прессы и переносные прессы-скобы.

Стационарные (снабжаются штампами для одиночной и групповой клепки):

а) пневморычажные КП-204 (Р = 50 кН, одиночная клепка), КП-503 (Р = 250 кН, групповая клепка);

б) пневматические КП-405 (Р = 120 кН, групповая клепка);

гидравлические КП-603 (Р = 700 кН, групповая клепка).

Переносные:

а) пневморычажные КП-104 (Р = 10 кН);

б) гидравлические КПГ-8 (Р = 80 кН);

в) электромагнитные ЭКС (Р = 80 кН).

+ 1) высокая производительность

2) высокое качество

3) стабильность качества

4) хорошие условия труда

5) низкая квалификация рабочих

23

I. Сборка по базе "Внешняя поверхность обшивки" (от обшивки)

Это процесс, при котором обшивка или панель прижимается внешним обводом к базовым поверхностям СП на период соединения ее с каркасом.

Сборочная

размерная цепь по внешнему обводу:

Сборочная

размерная цепь по внешнему обводу:

Hх = Lос + 2Lос-аг

Lос – номинальный размер обвода стапеля в сечении Х-Х (по рубильнику)

Lос-аг – номинально равная нулю величина, отклонение которой выражает изменение размера Lос при переносе его на агрегат.

Производственная погрешность:

Hх = Lос + 2Lос-аг Сi

Hх = 0,7 мм

+ 1. Высокая точность, т.к.:

а) сборка начинается с поверхностей, определяющих внешний обвод агрегата

б) погрешности изготовления деталей каркаса почти полностью компенсируются за счет наличия технологических и конструктивных компенсаторов

в) размер по внешнему обводу имеет наименьшее количество составляющих звеньев размерной цепи в сравнении с остальными способами базирования.

2. Высокое качество внешних обводов (без вмятин).

- 1. Способ применим только при наличии компенсаторов в конструкции.

2. Трудно осуществить прижим обшивки.

II. Сборка по базе "Внутренняя поверхность обшивки".

П роцесс,

при котором обшивка или панель прижимаются

внутренней поверхностью к базовым

поверхностям приспособления на период

соединения ее с каркасом.

роцесс,

при котором обшивка или панель прижимаются

внутренней поверхностью к базовым

поверхностям приспособления на период

соединения ее с каркасом.

Сборочная размерная цепь:

Hх = Lоб-вк + 2Lоб + 2Lос-об

Lоб-вк – номинальный размер обвода стапеля, т. е. макетного шпангоута по внутреннему контуру обшивки

Производственная погрешность:

Hх = Lоб-вк + 2Lоб + 2Lос-об Сi

Hх = 1 мм

+ 1. Проще конструкция стапеля.

2. Легче осуществить прижим обшивки.

- 1. Ниже точность в сравнении с предыдущим способом, так как в размерную цепь входят толщины обшивок.

2. Способ применим при наличии конструкционных или технологических компенсаторов.

III. Сборка по базе "Поверхность каркаса" (от каркаса)

П роцесс,

при котором обшивка или панель установлена

на базовую поверхность каркаса и

прижимается к ней на период выполнения

соединения.

роцесс,

при котором обшивка или панель установлена

на базовую поверхность каркаса и

прижимается к ней на период выполнения

соединения.

Сборочная размерная цепь:

Hх = Lшп + 2Lоб + 2Lк-об + Lфиксац. шп

Производственная погрешность:

Hх = Lшп + 2Lоб + 2Lк-об Сi

Hх = 1,5 мм (в случае сборного шпангоута, а не цельноштампованного), при цельноштампованном шпангоуте погрешность будет меньше.

+ 1. Легче осуществить прижим обшивки.

2. Не нужны ни рубильники, ни макетные шпангоуты.

3. Не обязательно наличие в конструкции компенсаторов.

- 1. Низкая точность, чем в предыдущих случаях.

2. Плохое качество внешних обводов, т.к. обшивка воспринимает неровности каркаса и смещение в установке шпангоутов.

24