- •«Методика проведення експертизи гіпсокартонних листів»

- •I Підготовчий етап проведення товарознавчої експертизи

- •Заявка на проведення експертизи.

- •Наряд на проведення експертизи

- •Проведення інструктажу експертів

- •Загальні відомості про товар

- •4.2. Аналітичний огляд нормативної бази яка обумовлює порядок проведення експертизи

- •4.3 Аналіз ринку товарів в Україні

- •II Основний етап проведення товарознавчої експертизи

- •5. Порядок проведення експертизи

- •Контроль зовнішнього виду гіпсокартонних плит

- •Контроль розмірів та форми плит

- •Визначення руйнівного навантаження та прогину листів

- •4.2 Визначення руйнівного навантаження та прогину при перемінному прольоті.

- •Нормований вигин при руйнівному навантаженні

- •Визначення міцності зчеплення гіпсового осердя з картоном

- •Визначення водопоглинання плит

- •Визначення опірності гкп впливу відкритого полум'я

- •6.Основні види дефектів виробів

- •Відхилення розмірів

- •Пошкодження кутів, крайок

- •3. Центральнийрозкол

- •4. Флок

- •7. Критерії ідентифікації та фальсифікації товару

- •Вимоги до маркування, упакування та правила транспортування і зберігання виробів

- •III Заключний етап проведення товарознавчої експертизи

- •Оформлення акту на проведення експертизи

Загальні відомості про товар

Гіпсокартонні листи (плити) представляють собою плитні вироби, які складаються із неспалимого гіпсового сердечника, поверхня якого крім торцевих кромок, облицьована картоном, приклеєним до сердечника.

Плити призначені для облицювання стін, улаштування перегородок, підвісних стель, вогнезахисту конструкцій, огородження комунікаційних шахт, виготовлення декоративних і звукопоглинаючих виробів.

В залежності від властивостей і області застосування гіпсокартонні плити поділяють на наступні види:

звичайні (ГКП);

вологостійкі (ГКПВ);

підвищеного опору дії відкритого полум'я (ГКПО);

вологостійкі підвищеного опору дії відкритого полум'я (ГКПВО).

За призначенням гіпсокартонні плити класифікують на такі види:

облицювальні панелі для стін;

панелі для облицювання стель;

панелі для швидкого монтажу сухих підлог;

панелі та плити для влаштування перегородок;

ДКП для будівництва мансард.

Технологічна схема виробництва гіпсокартонних плит

Виробництво гіпсокартонних плит включаєнаступнітехнологічніпроцеси:

дозування й подача гіпсовогов'яжучого;

підготовка дисперсно-армуючих добавок;

підготовка прискорювача тужавлення;

приготування модифікуючих добавок;

приготування пульпи;

приготування піни;

подача гідрофобізуючої добавки (при потребі);

приготування формувальної маси;

заправлення й розмотування картону;

формування плит;

сушіння плит;

сортування, калібрування й штабелювання плит;

упакуванняштабелів плит.

Технологічна схема виробництва гіпсокартонних плит наведена на рис. 4.1

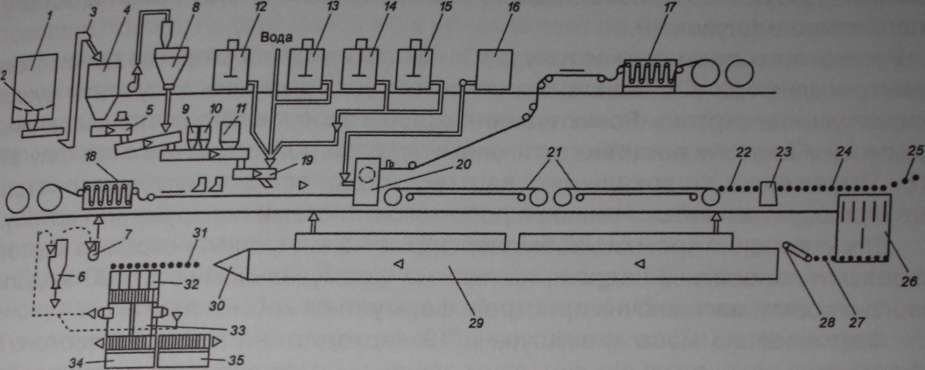

Рисунок 4.1. Технологічна схема виробництва гіпсокартонних плит:

1 - силос гіпсового в'яжучого; 2 - донний розвантажувач; 3 - елеватор; 4 - проміжний бункер; 5 - ваговий дозатор; 6,7 - системи пилоосадження; 8 - бункер; 9 - дозатор добавок (ЛСТ); 10 - бункер модифікованого крохмалю; 11 - бункер зберігання скпоро-вінгу; 12 - піногенератор; 13 - ємність для приготування розчину лігносульфонату; 14 - гідророзбивач макулатури; 15 - ємкість для гідрофобізуючої рідини; 16 - ємкість для клею; 17,18- розмотувачі картону; 19 - гіпсобетонозмішувач; 20 - формувальний стіл; 21 - стрічка тужавлення; 22 - рольганг; 23 - ножиці; 24 - прискорюючий рольганг; 25 - конвеєр скидання вологих відходів; 26 - поперечний стіл; 27 - стрічковий транспортер; 28 - завантажувальний стіл; 29 - сушарка; ЗО - витяжний пристрій; 31 - прискорюючий конвеєр; 32 - поперечний стіл; 33 - станок для торцювання; 34 - штабелювальних; 35 - пост пакування.

Гіпсове в'яжуче завантажується в силос, з якого донним розвантажувачем 2 подається за допомогою елеватора 3 у проміжний бункер 4 на вагові дозатори гіпсового в'яжучого 5 і далі по системи шнеків- у гіпсобетонозмішувач 19. Для регулювання термінів тужавлення прискорювач (подрібнені відходивід торцівки гіпсокартонних плит) через систему пилоосадження 6 транспортується в дробарку. Подрібнення відходів необхідно для підвищення ефективності дії цього продукту на терміни тужавлення гіпсового в'яжучого.

Подрібнені відходи повітряним потоком направляють в систему пилоосаждення 7 і подають в бункер дозатора 8. При необхідності введення більш ефективного прискорювача тужавлення (сиромеленийгіпс-неоліт) його подають через дозатор 9.

Модифікований крохмаль через прийомний бункер подається дозатором 10 у систему шнеків подачі гіпсового в'яжучого.

Подрібнений на склорубочній машині 11 склоровінг надходить у систему шнеків подачі гіпсового в'яжучого, а потім у гіпсозмішувач 19. Технічна піна, приготовлена в піногенераторі 12, подається теж у гіпсозмішувач 19.

Рідкі аб осухі (порошкоподібні) лігносульфонати розчиняються у воді в окремій ємності 13 і за допомогою дозуючого насоса подаються в трубопровід подачі води, а потім у гіпсозмішувач 19. Дисперсійно-армуюча пульпа з відходів картону або макулатури й води готується в гідророзбивачі 14, після чого направляється в ємність для зберігання пульпи, обладнану мішалками й дозуючим насосом, за допомогою якого вона подається в гіпсобетонозмішувач 19. Використовувана при виготовленні вологостійких плит гідрофобізуюча добавка (силіконовемастило), що перебуває в ємності15, за допомогою дозуючого насоса подається в трубопровід подачі води й потім у гіпсобетонозмішувач19.

Рулони лицювального картону для лицьової й тильної сторін за допомогою електротельфера зі спеціальним захватом установлюють у супорти вузлів розмотування картону. Розмотування рулонів забезпечується прикладанням до стрічки картону постійного тягового зусилля розмотувачами картону 17, 18. Положення лицювального картону що до осі формувального стола відслідковується автоматично за допомогою системи центрування картону.

Для утворення кромки необхідної форми на внутрішню поверхню картону фрезами наносяться надрізи, по яких на формувальному столі 20 за допомогою кромкозагинаючих пристроїв формується кромка плити.

Формувальна маса зі змішувача 19 надходить на лицьовий картон. На формувальному столі під лицьовим картоном розташовуються віброрейки, за допомогою яких із гіпсової маси видаляють великі пухирці повітря й рівномірно розподіляють формувальну масу по ширині картону. Тильний картон на формувальному столі з'єднується з кромками лицювального картону за допомогою клею, що надходить із ємкості 16. У результаті утворюється замкнутий простір, і після формувального столу гіпсокартонна стрічка надходить на конвеєри тужавлення21.

На виході з формувального стола ще м'яка стрічка підрівнюється за допомогою "прасок" і кромкоутворюючих пристроїв. Якщо необхідно виготовляти плити зі скошеною кромкою, то по обидва боки на стрічці конвеєра тужавлення 21 установлюється клинчаста стрічка.

З конвеєра тужавлення гіпсокартонна стрічка надходить на рольганг 22, яким вона транспортується до ножиців 23. Ножиці 23 відрізають від неї плити заданої довжини. Уже на стадії руху гіпсокартонної стрічки по рольгангу 22 процес тужавлення гіпсового в'яжучого повинен бути закінчений.

Перед ножицями на лицьову сторону плити маркером наноситься осьова лінія, а на тильну- маркування виробника.

Після ножиців 23 плити за допомогою прискорюючого рольганга 24 направляються на поперечний стіл 26, на якому вони по дві плити кантуються лицьовою поверхнею нагору. Далі плити попарно стрічковим транспортером 27 подаються на завантажувальний міст 28, що здійснює завантаження багатоярусного сушила 29.

Після прискорюючого рольганга 24, у випадку наявності неякісних плит, ділянок склеювання картону й інших дефектів, є конвеєр скидання вологих відходів 25, за допомогою якого вони направляються на лінію переробки вологих відходів або утилізуються.

У наш час, як правило, використовують тунельні сушарки багатоярусного, конвекційного типу, де нагріваючим середовищем є газоповітряна суміш, а плити в 2 потоки переміщаються по роликовому конвеєру. Температурний режим установлюється залежно від швидкості конвеєра, довжини сушарки й товщини гіпсокартонних плит. Після сушіння плит поярусно вивантажують за допомогою витяжного механізму 30, обладнаного системою охолодження, і прискорюючим конвеєром 31 подають на поперечний стіл 32. На цьому столі плити складаються лицьовими сторонами один до одного і складені попарно передаються стрічковим конвеєром на верстат для торцювання 33, де плити відрізані ножицями з певним допуском по довжині, точно обрізаються.

Далі, покладені попарно плити подаються на штабелювальник 34, з якого готовий штабель надходить на пост пакування 35.

При виході з конвеєру ГКП упаковують в пакети по 50 - 60 плит в поліетиленову плівку. Пакети обов'язково комплектують із ГКП одного типу і розміру та укладають в пакет горизонтально.