- •Содержание

- •5.Экономическаячасть

- •Введение

- •1 Общая часть

- •1.1 Назначение установки каталитического риформинга для производства компонентов современных бензинов

- •1.2 Характеристика существующих установок и методов каталитического риформинга

- •1.3 Особенности процесса каталитического риформинга

- •2 Технологическая часть

- •2.3 Реакции каталитического риформинга.

- •2.4 Катализаторы каталитического риформинга.

- •Катализатор риформинга рб-33у ту 2177-005-23092878-2000 с изм.1

- •Катализатор риформингаРб-44у ту 2177-023-23092878-2002 с изм. 1

- •Катализатор риформинга серии пр Ту 2177-040-46693103-2008 с изм 1-3

- •Катализатор риформинга апм-99 ту 2177-012-23092878-99 с изм. 1

- •Катализаторы алюмоплатиновые процесса риформинга ап-56 и ап-64

- •2.5 Факторы, влияющие на работу установки каталитического риформинга.

- •3 Расчетная часть

- •3.1 Расчет материального баланса установки каталитического риформинга

- •3.2 Расчёт ректификационной колонны (рк)

- •3.3 Расчёт трубчатой печи (тп).

- •Полезная тепловая нагрузка печи равна

- •1 Расчет процесса горения в трубчатой печи (тп)

- •2 Определение коэффициента полезного действия печи и расхода топлива.

- •3 Определение максимальной температуры горения.

- •4 Определение температуры экрана тп.

- •6 Определение размеров экрана и камеры радиации.

- •4 Организационная часть

- •4.1 Техника безопасности при работе установки каталитического риформинга

- •4.1.1 Требования безопасности во время работы

- •4.1.2 Требования безопасности в аварийных ситуациях

- •4.1.3 Требования безопасности по окончании работ

- •4.2 Электробезопасность на установке каталитического риформинга.

- •5 Экономическая часть Расчет себестоимости переработки 1т тяжелой бензинов фракциина установке каталитическогориформинга

- •5.1 Расчет расходов на сырье.

- •5.2 Расчет затрат на материалы

- •5.3. Расчет дохода зароботной платы

- •5.4 Отчисление есв в Пенсионный фонд.

- •5.5 Расчет амортизационных отчислений

- •5.6 Расчет отчислений в ремонтный фонд.

- •5.7 Расчет прочих денежных расходов

- •5.8 Расчет себестоимости переработки 1т тяжелой бензиновой фракции.

3 Определение максимальной температуры горения.

Предварительно задаемся температурой газов на перевале 850° С. Температура воздуха tВ = 20° С. Теплоемкость продуктов горения 1 кг топлива при температуре дымовых газов на перевале равна cPm=(0,065•11,53+0,12•9,02+0,41•7,35)4,19.=19,7кДж/кгК Приведенная температура исходной системы

t0≈tв+ ∆Qф.п/cPm≈20 ° С Максимальная температура горения по уравнению Tmax=t0+QрнηT/GcPm; (61)

Tmax=20 + 40800 • 0,978/19,7 = 2025 ° С = 2298 K.

4 Определение температуры экрана тп.

Принимаем допускаемую тепловую напряженность радиантных труб для печи с двухрядным экраном двустороннего облучения 36 800 кДж/м2•ч Количество тепла, переданное нефти через радиантную поверхность

Qр=В(QрнηT–cPmtр) (62)

Qр = 1800 (40800 • 0,978 – 19,7 • 850) = 41 683320кДж/ч.

Тепло, переданное через конвекционную поверхность равно

Qн=Qпол-Qр (63)

Qн= 63 250 000—41 683320= 21566680кДж/ч.

Энтальпия нефти на входе в радиантные трубы равна

ik2= i1 + Qk/G; (64)

ik2= 78,9 + 21566680/ 120 000 = 263 кДж/ч.

По таблице зависимости энтальпии от температуры находим, что полученному значению энтальпии отвечает температура τ2k= 310° С.

Средняя температура нефти в радиантных трубах равна

τср = (310 + 380) / 2 = 345° С

По практическим данным в печах прямой перегонки средняя температура

поверхностирадиантных труб будет выше полученной температуры на 50°С. Учитывая сравнительно высокую тепловую напряжен ность труб, принимаем температуру поверхности радиантных труб t= 380° С.

5 Определение скорости сырья на входе в печь. Принимаем диаметр труб d=108X4мм (максимальный диаметр и толщина стенки применяемых печных труб).

Внутренний диаметр труб равен

dвн = dн – 28, dвн = 108 – 2 4 = 100 мм = 0,1 м.

Сечение труб равно

Секундный объем нефти равен

Vсек=G / ρ

Vсек = 100 000/920 • 3 600 = 0,0304 м3/ с.

На основании предварительных расчетов установлено, что при двух потоках потеря напора в змеевике печи чрезмерно велика. Поэтому планируем змеевик на четыре потока. Скорость нефтяного сырья на входе в печь при 4-х параллельных потоках равна

ω = Vсек / S (65)

ω = 0,0304/4 • 0,00785 = 1,02 м/с. Полученное значение скорости допустимо, т.к. по норме ω = 1-3 м/с.

6 Определение размеров экрана и камеры радиации.

Общее количество полезного тепла, введенного в топку, равно

Qн=Qт+Qв=В(QрнηT+ αL0cвtв) (67)

Qн = 1800 (40 800 • 0,978 + 1,1 • 13,9 • 0,24 • 20) = 74 670 000 кДж/чПо графику находим при tmax = 2130° С и tр = 850° С значение

qs200 = 560 000 кДж/м 2

П о

графику находим поправочный коэффициент

при t=350°С

и tр=850°

С qst

/qs200

= 0,910

о

графику находим поправочный коэффициент

при t=350°С

и tр=850°

С qst

/qs200

= 0,910

Следовательно

qs340=qst/qs200; (68)

qs340= 0,910 • 560 000 = 526 900 кДж/м2∙ч

Эквивалентная

абсолютно черная поверхность

равна Hs=Q/qs

(69)

Эквивалентная

абсолютно черная поверхность

равна Hs=Q/qs

(69)

Hs = 74 670 000/526 900 = 142,0м2

Для печи с двухрядным экраном двустороннего облучения предварительно задаемся степенью экранирования φ = 0,36.

. По графику находим при φ = 0,36 и α = 1,1 отношение H5/H7=0,835. Эффективная лучевоспринимающая поверхность равна

Hл =Hs//(Hs/Hл ) (70)

Hл =142 / 0,835 =170 м2

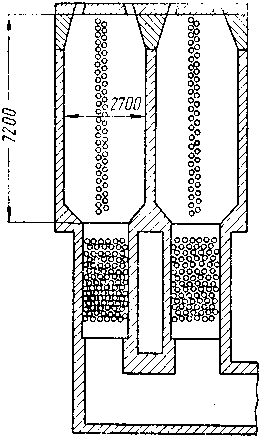

Для двухрядного экрана двустороннего облучения при расстоянии между центрами труб 2d фактор формы равен k=1,72.Плоская поверх Рис. 1 Печь двухстороннего заменяющая трубы, равнаоблучения F = Hл /k (71) F = 170 / 1,72 = 102 м

Принимаем длину труб 18 м, полезную длину 17,5 м. Высота экрана равна

Hэкр.=102 / 17,5= 5,8 м.

Высота экрана одной камеры равна 5,8 /2= 2,9 м.

Конструируем двухкамерную печь (рис 1)Число труб в ряду каждой камеры равно

n=Hэкр.–dтр. /dтр.- nкамер.; (72)

n = (2,9 – 0,152)/0,152 • 2 +1 = 9,7

Принимаем число труб 10 в одном ряду и 11 в другом. Всего труб в печи равно: 10+11 = 21шт. Поверхность нагрева радиантных труб одной камеры равна

Hр.к.=πdln; (73)

Hр.к. = 3,14• 0,108 • 17,5 • 21 = 123,7 м2

всей двухкамерной печи равна

Hр.к. = 2•Hр.к.;(28) Hр.к. = 2 • 123,7=247,4 м2;