ВСТУП

На відкритих гірничик роботах використовуються сотні моделей машин і устаткування. Вони зазвичай класифікуються за природою за виконану роботу, тобто на основі технології. На основі обладнання для відкритих гірських робіт складається з семи класів:

1.Машини для підготовки видобутку днопоглиблювальних робіт.

2.Виймально-навантажувальні машини.

3.Виймально-транспортуючі машини.

4.Транспортні машини.

5.Відвало-виникаючі машини.

6.Сорторово-обагачувальне обладнання .

7.Машини для допоміжних робіт.

Кожний наступний клас машини можна розділити на групи. У рамках кожної групи існують типи, які відрізняються один від одного не характером роботи, а тільки конструкцією окремих вузлів або всієї машини загалом.

Нарешті, кожен тип машини має кілька стандартних розмірів (моделі), в основному у конструкції, але відрізняються між собою за ефективністю, параметром робочого обладнання, вага тощо.

Відповідно до цієї класифікації, наприклад, одноковшовий кар’єрний екскаватор ЕКГ-2, оснащений прямою лопатою, знаходиться в класі виймально-навантажуючих , в групі одноковшових екскаваторів відноситься до типу пряма лопата типу розмірів 3,2 м3.

На додаток до ділення технологічних саду всі гірничодобувних машин може бути класифіковані подальшого основі роботи енергії та енергетичного обладнання, навігаційне обладнання, відповідно до методу розкопок, вагу і інші конструктивні характеристики.

Кожна машина складається з:

1)робочого обладнання, безпосередньо виконуючого технологічну операцію;

2)силове обладнання;

3)механізми трансмісії, пов'язуючи робочі устаткування і;

4)система управління для включення і відключення індивідуальної 5)механізмів; навігаційне обладнання, надання транспортно-технологічний трансфер машин;

Робоче устаткуванняРабочее

і передаточні механізми для машин

кожного класу і кожної групи різні і

визначаються роботами, виконаними

машиной (буріння, земельна розробка,

транспортування і т.д.)

Робоче устаткуванняРабочее

і передаточні механізми для машин

кожного класу і кожної групи різні і

визначаються роботами, виконаними

машиной (буріння, земельна розробка,

транспортування і т.д.)

Силове устаткування, а також механізми керування для великої частини гірничих машин , що використовуються на відкритих виробках, однакові, так як залежать тільки від умов та місця експлуатації машини. Так, основна частина бурового і виймально-навантажуючого устаткування має електропривід, тоді як виймально-транспортуючі машини і екскаватори, працюючи в умовах відсутності ліній електропередач, оснащуються двигунами внутрішнього згорання.

1 Основна частина

1 Основна частина

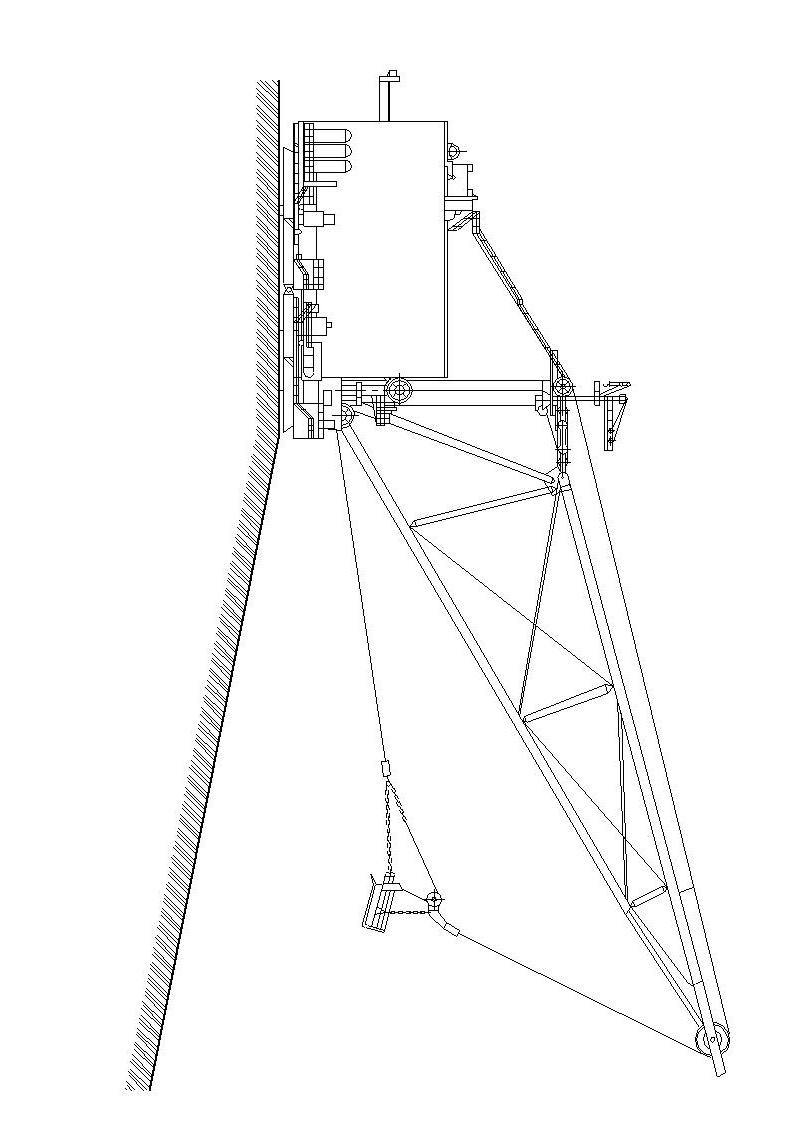

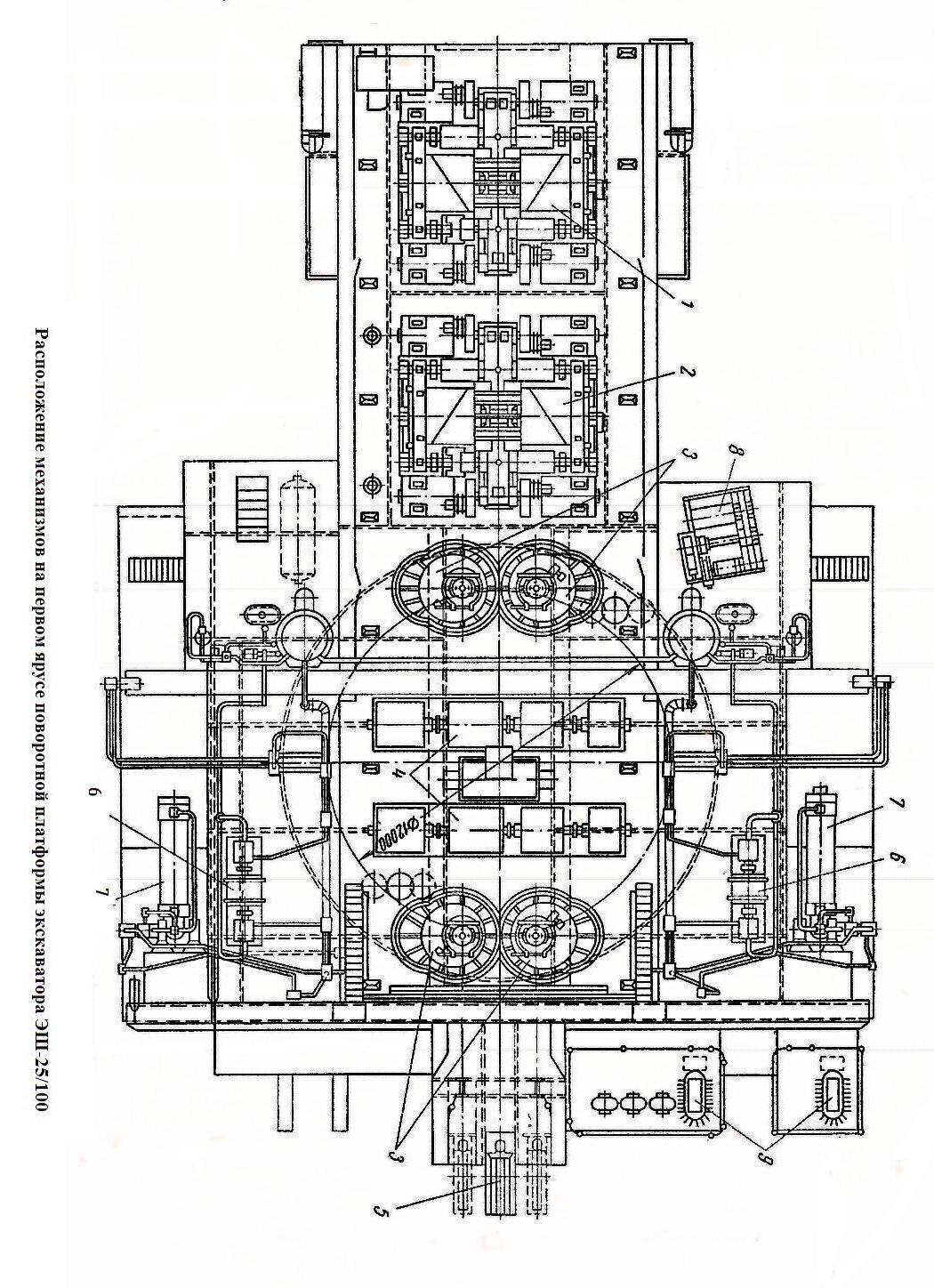

1.1 Розташування обладнання на поворотній платформі і конструктивна схема екскаватора

Крокуючі драглайни в СССР випускалися на двох заводах: НЗКМ ім. В. І. Леніна і УЗТМ ім.. С. Оржанікідзе. Типажем передбачено створення або базових моделей з ковшами місткістю 5-125 м3 при довжині стріли від 45 до 100-125 м і вагою до 16000т.

Драглайни використовуються на кар’єрах при без транспортних системах розробки в умовах, де довга стріла дає їм перевагу над механізмами при недостатній несучій здатності грунту, або в умовах де потужність на розкрив досягає величин, які не можуть бути відроблені за допомогою зачистки.

Для екскаваторів ЕШ-5/45 і ЕШ-10/60 характерне використання трьохгранних трубчастих стріл. До 1968 р. на всіх драглайнах УЗТМ використовувалась вантово-матова стріла. З 1968 р. екскаватор ЕШ-15/90Б, а внаслідок і всі інші моделі завода випускаються з трьохгранной трубчастой стрілой, яка має більш високу надійність і експлуативно-технічні показники.

У екскаваторів ЕШ-5/45 і ЕШ-10/60 (ІКМЗ) застосовуються крокуючі прилади механічного типу ексцентрикове або кривошипно-шарнірне. Всі драглайни, які випускалися на УЗТМ, мають ричажно-гідравлічний хід, за виключенням проектую чого драглайна ЕШ-80/100, у якого передбачується створення гідравлічного механізму руху з повним відривом бази від землі.

При експлуатації драглайна ЕШ-80/100 використаний ряд нових рішень, збільшуючи надійність вузлів машини, більше високоякісні сталі з границею міцності 70кГ/мм2. В системі керування екскаватором передбачується автоматизація операції підйома навантаженого ковша до голови стріли за найбільш оптимальною траєкторією, а також забезпечення постійного натягнення підйомних канатів, що виключає можливість падіння ковша з кромки забою, визиваючого аварійні зусилля на стрілу, і знижує динамічні навантаження при відриві ковша від землі

Розташування механізмів

на поворотній платформі ЕШ

– 25/100

Розташування механізмів

на поворотній платформі ЕШ

– 25/100

Расположение основных агрегатов и механизмов на экскаваторах ЭШ – 15/90А и ЭШ – 15/90Б аналогично.

Оборудование на поворотной платформе экскаватора ЭШ – 25/100 размещено более рационально, чем на экскаваторе ЭШ – 14/75: подъемная лебедка 1 сдвинута в крайнее заднее положение. Лебедки подъема 1 и тяги 2 развернуты в плане 1800 по отношению к положению, которое они занимали на экскаваторе ЭШ – 14/75. Механизмы поворота 3 расположены симметрично относительно оси вращения. Каждый из унифицированных механизмов подъема и тяги состоит из двух барабанов, приводимых во вращение четырьмя электродвигателями.

Мотор-генераторные агрегаты 4 размещены в центральной части платформы. Вес агрегатов, расположенных в задней части поворотной платформы, у экскаваторов ЭШ – 15/90 и ЭШ – 25/100 создает момент, достаточный для устойчивости экскаваторов, что позволило избавиться от специального противовеса (балласта).

В передней части платформы расположено направляющее устройство для тяговых канатов 5 (пунктиром показана установка блоков для упряжи с четырьмя тяговыми канатами и безарочным ковшом). Слева и справа платформы размещены насосные установки 6, обслуживающие гидроцилиндры 7 шагающего устройства. Стреловая лебедка 8 находится в заднем, а трансформаторы 9 в переднем откосе первого яруса поворотной платформы.

На втором ярусе поворотной платформы расположены приборы электрооборудования, установка для кондиционирования воздуха и кабина машиниста.

1.2 Расчет производительности экскаватора

1.2.1 Теоретическая производительность QT , м3/ч:

QT = 60·Е· ns , (1.1)

где Е – емкость ковша, м3;

ns - количество ковшей, разгружаемых в минуту.

Для одноковшовых экскаваторов:

ns=60/tц, (1.2)

где tц – время цикла.

Подставляя формулу (1.2) в формулу (1.1) получим QT для одноковшовых экскаваторов:

QT =3600·Е / tц (1.3)

Для данной машины теоретическая производительность всегда одина - кова и, повысить ее можно, внося усовершенствования в конструкционную машину. Теоретическая производительность позволяет сравнить различия машин и оценить их совершенство:

QT = 3600·15/63 = 857 м3/ч.

1.2.2 Техническая производительность – максимальная производительность для данного экскаватора при ее непрерывной работе в данном забое. Сравнивая техническую производительность экскаваторов, рассчитанную для одноковшовых, можно выяснить какая машина лучше подходит для данных условий. Техническая производительность QTЕХ, м3/ч определяется по формуле:

QTЕХ= 3600·Е·КН/ КР · tц , (1.4)

где КН, КР - коэффициенты наполнения и разрыхления породы соответственно.

КН=0,8-1,1 ; КР =1,1-1,4.

QTЕХ= 3600·15·1/ 1,2 · 63=714 м3/ч.

1.2.3 Эксплуатационная производительность определяется по формуле:

Qэ = QTЕХ ·КИ, (1.5)

где КИ - коэффициент использования экскаватора во времени.

КИ = 0,55-0,8 – для жд транспорта; КИ=0,8-0,9 – для авто и конвейерного транспорта.

Qэ = 714 ·0,6=428,4 м3/ч.

1.2.4 Сменная производительность определяется по формуле:

Qсм = Qэ ·Тсм, (1.6)

где Тсм - продолжительность смены ,8-12 часов.

Qсм = 428·8= 3424 м3/см.

1.2.5 Суточная производительность определяется по формуле:

Qсут = Qсм · псм , (1.7)

где псм - количество смен в сутки (3).

Qсут = 3424 ·3=10272 м3/сут.

1.2.6 Годовая производительность определяется по формуле:

Qгод = Qсут · п, (1.8)

где п – число рабочих дней в году( 251).

Qгод =10272 ·251=2578272 м3/год.

2 Специальная часть

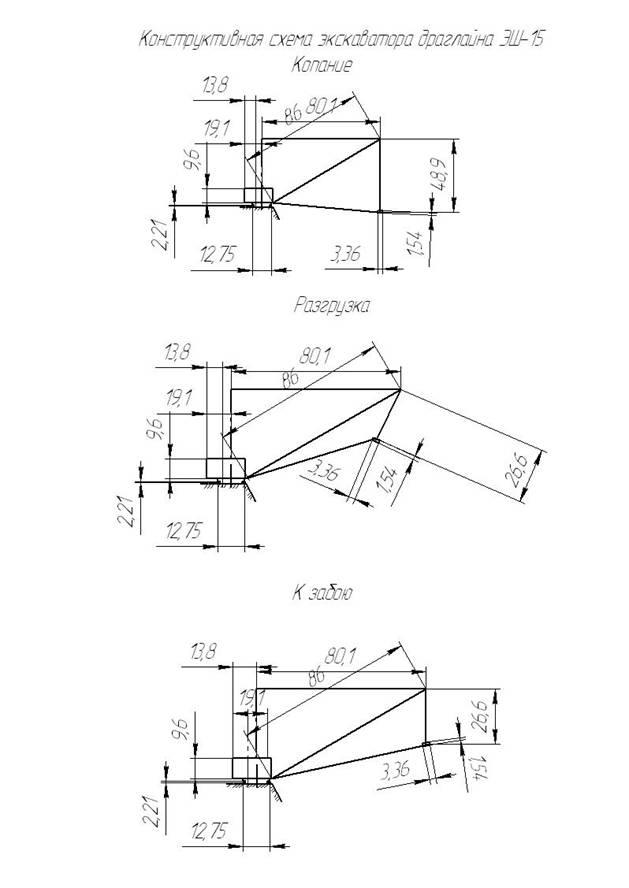

2.1 Определение линейных размеров весовых характеристик экскаваторов

Определяем весовые характеристики и линейные размеры рассчитываемого экскаватора. Полученные данные заносим в таблицу 2.1 и сравниваем их с экскаватором аналогом ЭШ-10.

Значения масс и линейных размеров конструктивных элементов одноковшовых экскаваторов необходимые для определения усилии, возникающие при работе экскаватора могут быть вычислены по эмпирическим формулам. Масса (т) всего экскаватора определяется по формуле:

т экс = Кэкс·Е,т (2.1)

где К экс – коэффициент удельной массы экскаватора численно равный отношению массы экскаватора и вместимости ковша, Кэкс=50-110т/м3;

Е – вместимость ковша,м3.

тэкс=80·15=1200т.

По величине т экскаватора определяем линейные размеры отдельных конструктивных элементов:

L=KL ,м (2.2)

,м (2.2)

где KL – коэффициент линейных размеров отдельных конструктивных элементов.

Ширина платформы

L=1,2 =12,75м.

=12,75м.

Высота кузова

Lк=0,9 =9,6м.

Радиус задней стенки кузова

Lзс=1,3 =13,8м.

=13,8м.

Длина стрелы драглайна

Lстр=8 =86м.

Высота пяты стрелы

Lпс=0,5 =5,31м.

Радиус пяты стрелы

Rпс=0,6 =5,3м.

Максимальная высота копания

Н.коп=4,6 =48,9м.

Максимальная высота разгрузки

Нраз =2,5 =26,6м.

Максимальный радиус копания

Lкоп= 7,55 =80,2м.

Максимальный радиус разгрузки

Lраз=7,48 =80м.

Высота базы

Нб=0,2 =2,12м.

Таблица 2.1 - Линейные размеры и весовые характеристики экскаватора

Параметры |

Обозначения |

ЭШ 15/90А-аналог |

Расчетные данные |

Емкость ковша, м3 стандартного сменного |

Е |

15 - |

15 |

Продолжение таблицы 2.1

Параметры |

Обозначения |

ЭШ 15/90А-аналог |

Расчетные данные |

Угол наклона стрелы, градус |

α |

30 |

30 |

Длина стрелы, м |

Lстр |

90 |

86 |

Высота пяты стрелы, м |

Lпс |

5,78 |

10,62 |

Радиус пяты стрелы, м |

Rпс |

- |

5,3 |

Максимальный радиус разгрузки ,м |

Lраз |

83,2 |

80 |

Максимальная высота разгрузки, м |

Нраз |

37,3 |

26,6 |

Максимальный радиус копания, м |

Lкоп |

83,2 |

80,2 |

Максимальная глубина копания, м |

Н.коп |

42,5 |

48,9 |

Ширина кузова, м |

lш |

16,8 |

12,75 |

Высота базы, м |

Нб |

|

2,12 |

Размеры ковша, м ширина длина высота |

в l h |

- - - |

2,8 3,36 1,54 |

Масса экскаватора, т |

т экс |

1620 |

1200 |

Масса ковша, т |

ткд |

- |

19,67 |

3 Определение массы основных узлов экскаватора

3.1 Масса ковша:

ткд= Скд1

·(Скд2+Скд3 ·Е) ,

(3.1)

,

(3.1)

где Скд1,Скд2,Скд3 – коэффициенты ,приведенные в таблице 3.1.

К массе ковша следует добавить массу упряжи у драглайна 10% массы ковша и в дальнейших расчетах пользоваться массами упряжи.

Скд1 = 0,7; Скд2 = 2,7;Скд3 = 0,12.

ткд=

0,7·(2,4+0,12 ·10) т.

т.

3.2 Масса стрелы и рукояти

Масса стрелы драглайна тсд определяется по формуле:

тсд = Ссд · ткд · Lс , (3.2)

где Ссд - расчетный коэффициент; Ссд=0,11-0,08;

ткд – масса ковша драглайна ,т;

Lс - длина стрелы, м.

тсд = 0,1· 79,7· 19,667= 156,8т.

3.3 Масса ковша с породой тк+п определяется по формула:

тк+п= т+(Е ·γ п/Кр) , (3.3)

где γ п – плотность породы в целике, γ п =1,8-2,5т/м3;

Кр – коэффициент разрыхления породы, Кр = 1,25.

тк+п = 19,67+(15 ·2/1,25)=43,67 т.

3.4 Масса вращающихся частей экскаватора

Масса поворотной платформы с механизмами тпл определяется по формуле:

тпл = Ктпл · тэкс , (3.4)

Ктпл - коэффициент массы определяемый по таблице 3.5 ,Ктпл = 0,70-0,80.

тпл = 0,8 ·1200=960т.

3.5 Линейные размеры ковша определяются по формулам:

Ширина ковша

в = 1,15 ,

(3.5)

,

(3.5)

в = 1,15 .

.

Длина ковша

l =1,2 в, (3.6)

l =1,2·2,8=3,36м.

Высота ковша

h =0,55 в , (3.7)

h =0,55 ·2,8= 1,54м.

4 Расчет нагрузок на рабочее оборудование экскаватора

По расчетным линейным размерам вычерчиваются схемы для трех положении экскаватора:

1. Период копания.

2. Период поворота груженого ковша к месту разгрузки.

3. Период поворота порожнего ковша к забою.

Формирование нагрузок на рабочее оборудование экскаватора зависит от положения рабочего оборудования экскаватора и от принципа работы.

4.1 Усилие в тяговом канате

Сопротивление породы копанию

(4.1)

(4.1)

где К вол – отношение призмы волочения к объему ковша, К вол применяют для мягких, средних, тяжелых пород соответственно 0,4;0,3;0,2;

К кд – сопротивление породы копанию;

К пут – коэффициент наполнения пути ковша;

l кд – длина ковша;

К р – коэффициент разрыхления породы.

Сила трения ковша о породу

,

(4.2)

,

(4.2)

где α - угол откоса для легких,

средних и тяжелых условий работ, ;

;

ρ - коэффициент трения ковша о породу, ρ=0,4.

Вес ковша с породой определяется по формуле:

(4.3)

(4.3)

(4.4)

(4.4)

(4.5)

(4.5)

где тк - масса ковша;

тпор - масса породы;

g - ускорение свободного падения.

Сила удерживающая ковш в горизонтальном положении:

(4.6)

(4.6)

Центральная сила удерживающая ковш на его траектории движения вокруг оси вращения платформы:

,

(4.7)

,

(4.7)

где ωб - угловая скорость вращения платформы; ωб=0,105·пб =0,105·1,3= 0,1365 рад/с;

Lраз - максимальный радиус разгрузки;

тк+п - масса ковша с породой; тк+п = тк+ тп

тк+п = 19,67+(15 ·2/1,25)=43,67т,

Усилие тягового каната в период копания определяется по формуле:

(4.8)

(4.8)

Усилие в тяговом канате в период поворота груженого ковша к месту разгрузки:

(4.9)

(4.9)

Усилие в тяговом канате в период поворота порожнего ковша в забой:

(4.10)

(4.10)

4.2 Усилие в подъемном канате

Во время копания на подъемный канат действуют нагрузки только в конце периода при отрыве ковша от забоя(2-3):

(4.11)

(4.11)

При повороте на разгрузку усилие в подъемном канате обуславливается только весом ковша с породой:

(4.12)

(4.12)

При повороте в забой усилие в подъемном канате обуславливается весом ковша:

(4.13)

(4.13)

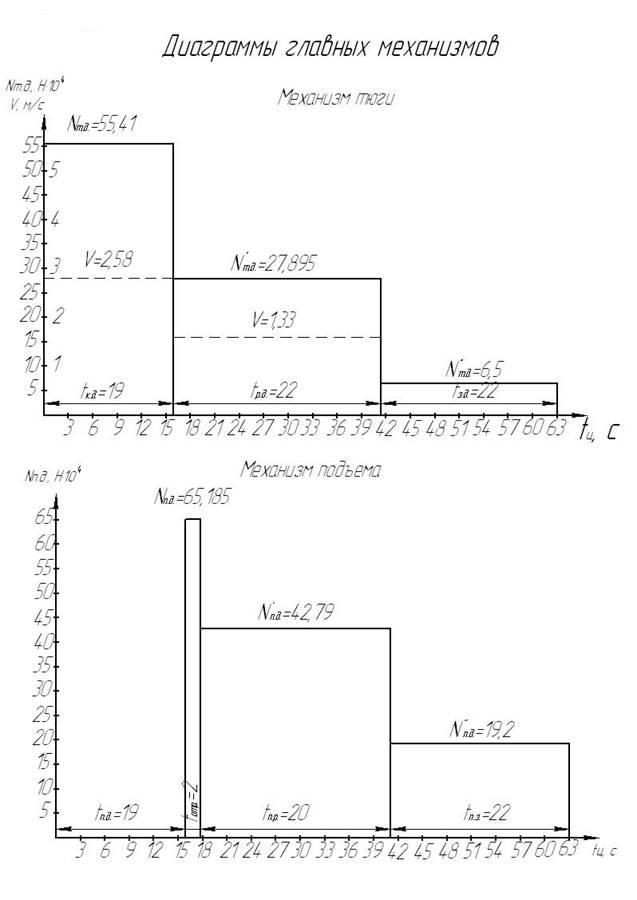

5 Построение нагрузочных диаграмм

Для драглайна строятся диаграммы для механизмов подъема и тяги. Время необходимое для поворота платформы драглайна с груженым ковшом на разгрузку, с порожним ковшом к забою составляет 70-80% времени полного цикла, поэтому при построении нагрузочных диаграмм время цикла работы драглайна следует разбить на следующие:

время копания

,

(5.1)

,

(5.1)

где

- время цикла.

- время цикла.

время поворота на разгрузку tp и tз к забою, причем

tp=

tз=0,35 ,

(5.2)

,

(5.2)

где - время цикла.

tp=

tз=0,35 .

.

6 Определение мощности главных приводов экскаватора

Мощность двигателя механизма тяги в период копания

,

(6.1)

,

(6.1)

где υт.д. =1,33м/с – скорость тягового каната;

η=0,8-0,85 – КПД.

Мощность двигателя механизма тяги в период поворота груженого ковша к месту разгрузки

,

(6.2)

,

(6.2)

Мощность двигателя механизма тяги в период поворота порожнего ковша в забой. В этот период двигатель механизма тяги не работает.

Средневзвешенная мощность двигателя механизма тяги:

(6.3)

(6.3)

где tк - время копания, с;

tр - время разгрузки, с;

tц =63с - продолжительность цикла.

Так как двигателей тяги два ,то мощность одного двигателя

(6.4)

(6.4)

Для данного механизма подъема принимаем двигатели в количестве двух штук типа ПЭ-134-4К мощностью 350 кВт и с частотой вращения 1260 об/мин.

Усилие, действующее на подъемный механизм в период копания

(6.5)

Усилие, действующее на подъемный механизм в период поворота груженого ковша

(6.6)

Усилие, действующее на подъемный механизм в период поворота порожнего ковша в забой

(6.7)

Мощность двигателя механизма подъема в период копания

,

(6.8)

,

(6.8)

где υп.д =2,58м/с – скорость подъемного каната.

Мощность двигателя механизма подъема в период поворота груженого ковша

,

(6.9)

,

(6.9)

Мощность двигателя механизма подъема в период поворота порожнего ковша в забой

,

(6.10)

,

(6.10)

Средневзвешенная мощность двигателя механизма подъема:

(6.11)

(6.11)

где tотр =2-3с – время отрыва ковша.

Так как двигателей тяги два ,то мощность одного двигателя

(6.12)

Для данного механизма подъема принимаем двигатели в количестве двух штук типа МП-785-750 мощностью 540 кВт и с частотой вращения 730 об/мин.