- •1. Выбор электродвигателя, кинематический и силовой

- •2. Выбор материала зубчатой пары и определение допускаемых напряжений

- •3. Определение параметров передачи и геометрических размеров колес

- •4. Усилия в зацеплении передачи

- •5. Проверка зубьев колес по контактным напряжениям и напряжениям изгиба

- •6. Проектировочный расчет валов редуктора

- •7. Конструктивные размеры зубчатой пары

- •8. Конструктивные размеры корпуса и крышки редуктора

- •9. Подбор подшипников и проверка их долговечности

- •10. Подбор шпонок и проверочный расчёт шпоночных соединений

- •11. Смазка зацепления и подшипников редуктора

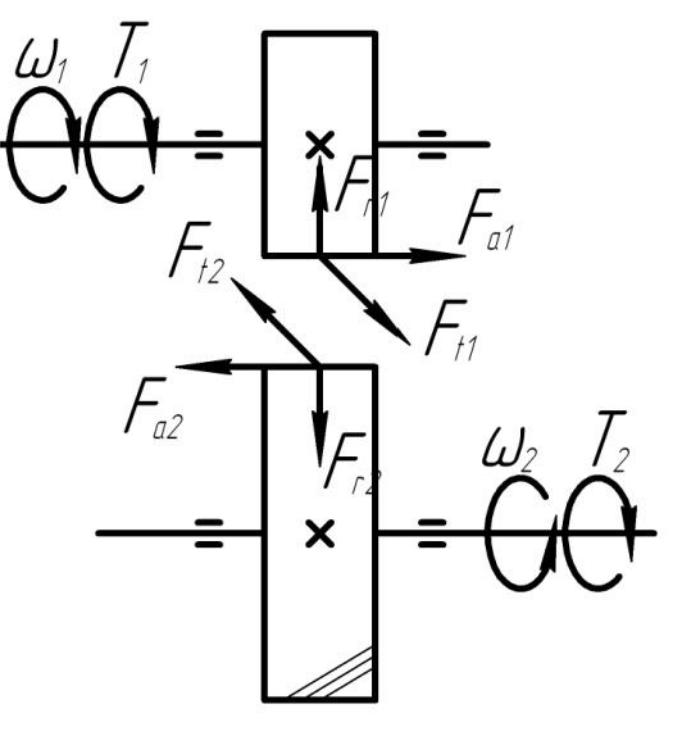

4. Усилия в зацеплении передачи

В зацеплении шевронной передачи действуют усилия:

– окружная сила в зацеплении, Н;

– окружная сила в зацеплении, Н;

– радиальная сила в зацеплении, Н.

– радиальная сила в зацеплении, Н.

осевая

сила в зацеплении, Н.

осевая

сила в зацеплении, Н.

(4.1)

(4.1)

где Т – вращающий момент на ведомом валу редуктора, Н м

d – делительный диаметр колеса, мм.

(4.2)

(4.2)

где ɑ – угол эвольвентного зацепления,

– уточнённый угол наклона зубьев, град.

(4.3)

(4.3)

где – уточнённый угол наклона зубьев, град.

Рис. 4.1. Схема сил в зацеплении.

5. Проверка зубьев колес по контактным напряжениям и напряжениям изгиба

Определяем окружную скорость, м/с:

Ʋ= (5.1)

(5.1)

где

– угловая скорость ведомого вала

редуктора, рад/с;

– угловая скорость ведомого вала

редуктора, рад/с;

– делительный диаметр колеса, мм.

– делительный диаметр колеса, мм.

Ʋ = м/с.

м/с.

Определяем степень точности (стр.17,/1/). При окружной скорости Ʋ < 10 м/с ( для косозубых цилиндрических передач) принимаем 8 степень точности (стр. 17, /1/).

Определяем отношение

Определяем расчётные контактные напряжения, МПа:

(5.2)

(5.2)

где

– межосевое расстояние, мм

– межосевое расстояние, мм

–

вращающий момент на ведомом валу

редуктора, Н м

–

вращающий момент на ведомом валу

редуктора, Н м

– коэффициент нагрузки

– коэффициент нагрузки

U – передаточное число редуктора

– ширина венца зубчатого колеса, мм

– ширина венца зубчатого колеса, мм

Определяем коэффициент нагрузки:

(5.3)

(5.3)

где

– коэффициент учитывающий неравномерность

распределения нагрузки между зубьями,

– коэффициент учитывающий неравномерность

распределения нагрузки между зубьями,

1,09

(стр. 18, /1/)

1,09

(стр. 18, /1/)

–

коэффициент неравномерности

распределения нагрузки по ширине

венца,

(стр. 18, /1/)

(стр. 18, /1/)

–

динамический коэффициент,

–

динамический коэффициент,

(стр. 19, /1/)

(стр. 19, /1/)

Определяем отклонение значения расчётного контактного напряжения от допускаемого по формуле:

(5.4)

(5.4)

Если получится отрицательное значение, то имеет место недогрузка, а если положительное – перегрузка. Допускается недогрузка передачи до 10% и перегрузка – до 5% (стр. 65, /3/).

Отклонение допустимо.

6. Проектировочный расчет валов редуктора

Определяем диаметры выходных концов валов редуктора, мм , по формуле:

(6.1)

(6.1)

где T

- вращающий момент на соответствующем

валу редуктора, Н

м;

м;

[ ]

- допускаемое напряжение при кручении,

принимаем [

]

= 20 МПа (стр. 22, /1/).

]

- допускаемое напряжение при кручении,

принимаем [

]

= 20 МПа (стр. 22, /1/).

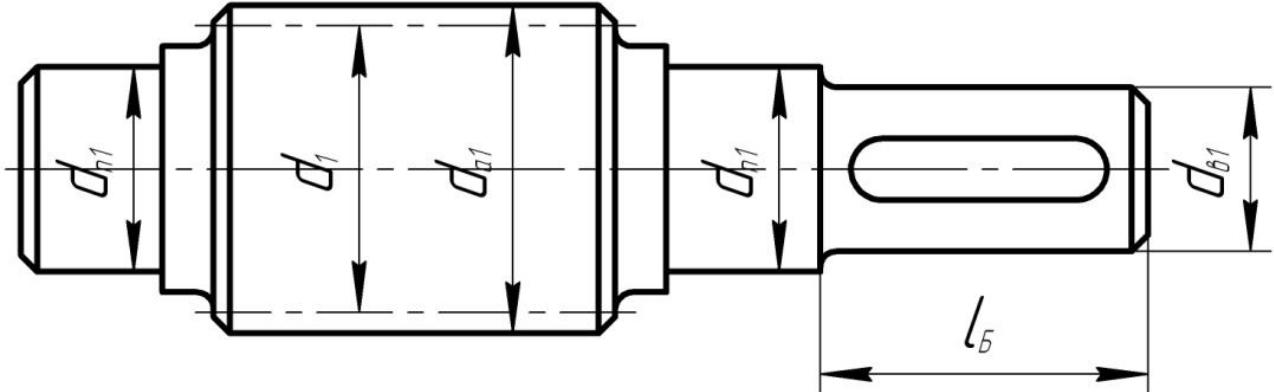

Ведущий вал редуктора:

Принимаем

стандартное значение

мм

мм

Определяем диаметр вала под подшипник, мм:

(6.2)

(6.2)

где t - высота буртика, для вала диаметром 24 мм принимаем t = 2,0 мм (стр. 23, /1/).

мм.

мм.

Принимаем диаметр вала под подшипник dn1 = 30 мм.

Шестерню выполняем за одно целое с валом

Рис. 6.1. Схема ведущего вала редуктора.

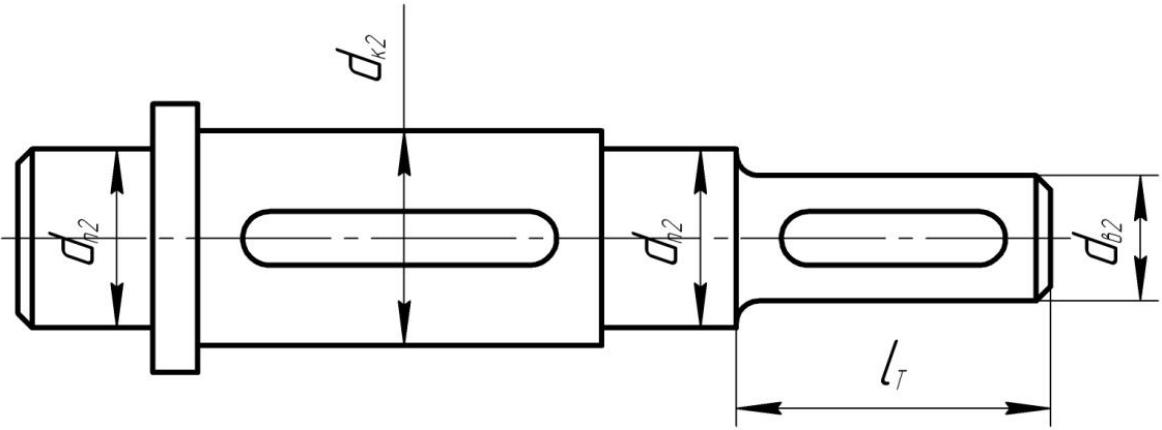

Ведомый вал редуктора:

мм

мм

Принимаем

стандартное значение

=

38 мм

=

38 мм

Определяем диаметр вала под подшипник, мм:

(6.3)

(6.3)

где t - высота буртика, для вала диаметром 38 мм принимаем t = 2,2 мм (стр. 23, /1/).

мм.

мм.

Принимаем

диаметр вала под подшипник

= 45 мм.

= 45 мм.

Определяем диаметр вала под зубчатым колесом, мм:

(6.4)

(6.4)

где r - координаты фаски подшипника, для вала диаметром 45 мм принимаем r =3 (стр 23/1)

мм

мм

Принимаем диаметр вала под зубчатым

колесом

52

мм

52

мм

Остальные диаметры валов примем при окончательной конструктивной разработке.

Определяем длину выходных концов валов редуктора, мм:

I = 2 (6.5)

(6.5)

мм

мм

мм.

мм.

Рис.6.2. Схема ведомого вала редуктора.