- •Полиэтилен низкого давления

- •Полиэтилен среднего давления

- •Блочный полистирол

- •Ударопрочный полистирол

- •Эмульсионный полистирол

- •Суспензионный поливинилхлорид

- •Эмульсионный (латексный) поливинилхлорид

- •Производство полиакрилонитрила

- •Свойства полиакрилонитрила

- •Производство полиформальдегида (сополимера)

Свойства полиакрилонитрила

Полиакрилонитрил представляет собой порошок белого цвета или аморфную массу, легко растираемую в порошок. В отличие от других акриловых полимеров полиакрилонитрил не растворяется в обычных растворителях. Он растворяется в диметилформамиде и концентрированных растворах некоторых неорганических солей—хлорида цинка, роданидов натрия и кальция, бромида лития и др. Полинак обладает относительно высокой теплостойкостью. При нагревании в атмосфере азота до 200 °С изменения свойств полиакрилонитрила не происходит, при 220—230 °С он размягчается и одновременно разлагается с выделением аммиака, а при 270 °С — с выделением цианистого водорода. В случае продолжительного нагревания при более низких температурах (до 100°С) изменяется окраска полимера, уменьшается его растворимость.

Применение полиакрилонитрила

Из полиакрилонитрила получают синтетическое волокно нитрон, являющееся лучшим заменителем шерсти и шелка, устойчивым к атмосферным воздействиям и гниению. Из него изготовляют технические ткани, трикотажные изделия, искусственный мех, брезент, транспортерные ленты и др.

Большое техническое значение имеют сополимеры акрилонитрила с бутадиеном (бутадиен-нитрильные каучуки), винилхлоридом, стиролом и др.

ПРОИЗВОДСТВО ПОЛИФОРМАЛЬДЕГИДА (гомополимера)

Полиформальдегид является представителем гетероцепных простых полиэфиров. Макромолекулы его имеют линейное полиоксиметиленовое строение.

В промышленности полиформальдегид получают полимеризацией очищенного газообразного формальдегида (гомополимер) или сополимеризацией циклического олигомера полиоксиметиленовой структуры —триоксана с диоксоланом (сополимер).

Полимеризацию мономерного формальдегида проводят в среде инертного растворителя в присутствии катализаторов ионного типа.

В качестве растворителей применяются алифатические, ароматические или циклоалифатические обезвоженные углеводороды; в качестве катализаторов — различные основания, амины, соли щелочноземельных металлов, фосфины и др.

Для повышения термической стойкости полиформальдегида и предотвращения старения полимера при хранении и эксплуатации проводят ацетилирование концевых гидроксильных групп уксусным ангидридом, а также вводят различные стабилизаторы (ароматические амины, фенолы, гидразины, соли, окислы металлов и др.).

Технологический процесс производства полиформальдегида (непрерывный метод) состоит из следующих стадий: подготовка формалина, получение и очистка газообразного формальдегида, полимеризация формальдегида, ацетилирование полиформальдегида, промывка и сушка полиформальдегида, стабилизация и грануляция.

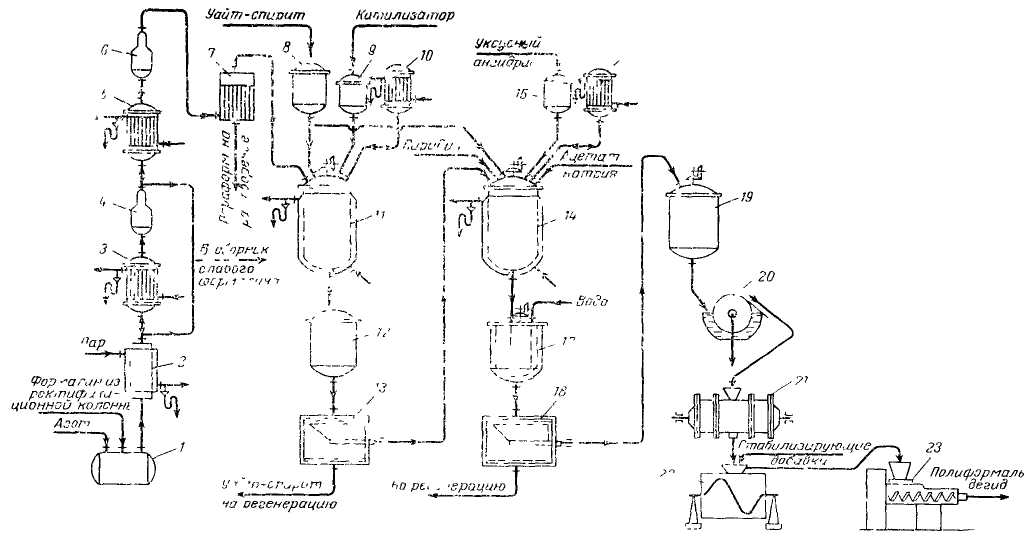

Рис. Схема процесса производства полиформальдегида (гомополимера)

/—сборник концентрированно! о формалина, 2 — испаритель; 3, 5, 10, 16 — холодильники кожухотрубные; 4, 6 — газоотделители; 7 — вымораживатель, 8 — сборник уайт-спирита, 9 — емкость раствора катализатора; 11 — полимеризатор, 12 — приемник; 13 — центрифуга, 14 — ацетилятор, 15 — емкость уксусного ангидрида; 17 — мутильник, 18 — центрифуга; 19 — промыватель, 20 — вакуум-фильтр барабанный, 21 — вакуум-сушитка гребковая, 22 — смеситель, 23 — гранулятор

Подготовка формалина заключается в обезметаноливании и концентрировании технического формалина под вакуумом в ректификационных колоннах тарельчатого типа. Формалин с концентрацией 50—60 г/100 мл из ректификационной колонны поступает в сборник концентрированного формалина 1 (рис.), откуда подается в обогреваемый паром испаритель 2 для получения газообразного формальдегида. Полученный формальдегид отделяется от жидкой фазы в холодильниках 3 и 5, газоотделителях 4, 6 к поступает на очистку. Очистка формальдегида производится методом вымораживания (или с помощью молекулярных сит). Формальдегид поступает в вымораживатель 7, представляющий собой кожухотрубный теплообменник, трубчатка которого охлаждается водой или рассолом, а верхняя часть обогревается паром, подаваемым под давлением. Газообразный формальдегид, проходя по охлажденным трубам вымораживателя, частично полимеризуется, связывая воду и другие примеси. Твердый олигомер (параформ) в количестве 25—40% от массы формальдегида оседает на стенках труб и по мере накопления снимается при помощи специального приспособления. Параформ растворяют в воде и образующийся при этом формалин подают в ректификационную колонну для концентрирования. Чистый газообразный формальдегид, содержащий около 99% мономера, идет на полимеризацию (полимеризатор 11)

Полимеризация проводится в среде уайт-спирита, непрерывно поступающего из сборника 8 в количестве, необходимом для получения пульпы с 10—12%-ной концентрацией полимера. В качестве катализатора применяется раствор стеарата кальция в уайт-спирите, который поступает из емкости 9.

Полимеризатор 11 представляет собой цилиндрический аппарат с рубашкой, снабженный пропеллерной мешалкой и холодильником 10 Полимеризация протекает при температуре 40—50°С.

Ниже приводятся нормы загрузки компонентов:

Уайт-спирит, л/ч........ 100—200

Формальдегид, кг/ч....... 18—40

Раствор стеарата кальция с концентрацией 1—2 г/л, л/ч.... 15—30

Пульпу полимера в уайт-спирите подают в приемник 12, откуда перекачивают на центрифугу 13. Отжатый полиформальдегид поступает на ацетилирование, а уайт-спирит на регенерацию. Ацетилирование проводится а ацетиляторе 14 уксусным ангидридом, поступающим из емкости 15, в присутствии ацетата натрия и пиридина в среде уайт-спирита.

Ниже приводятся нормы загрузки компонентов (в вес. ч.) в ацетилятор:

Уайт-спирит . . . . 600—1000

Полиформальдегид . . 150—200

Уксусный ангидрид . 225—275

Ацетат натрия. . 0,15—0,25

Пиридин . 0,075—0,125

Продолжительность ацетилирования при 135— 140°С составляет 4 ч. По окончании ацетилирования реакционная смесь охлаждается до 30 °С, самотеком сливается в мутильник 17 и далее поступает на центрифугу 18 для отделения полимера от маточника, Полиформальдегид подается в промыватель 19, в котором его многократно промывают до нейтральной реакции промывных вод Промыватель снабжен мешалкой и фильтровальными патронами для отсасывания промывной воды

Промытый полимер передается на вакуум-барабанный фильтр 20 и затем в гребковую вакуум-сушилку 21, обогреваемую паром. Сушка проводится при 70 °С и остаточном давлении 600—700 мм рт ст в течение 24—48 ч. Остаточная влажность 0,2%.

Высушенный полиформальдегид подают на стабилизацию. Стабилизация производится в смесителях типа Вернера — Пфлейдерера в течение 1 —1,5 ч (смеситель 22).

Ниже приводятся нормы загрузки компонентов (в вес ч):

Полиформальдегид 100

Дифениламин 2

Двуокись титана 0,4

Полиамид ПА-54 . 1—2

Готовый полиформальдегид передают на грануляцию (гранулятор 23).