- •Полиэтилен низкого давления

- •Полиэтилен среднего давления

- •Блочный полистирол

- •Ударопрочный полистирол

- •Эмульсионный полистирол

- •Суспензионный поливинилхлорид

- •Эмульсионный (латексный) поливинилхлорид

- •Производство полиакрилонитрила

- •Свойства полиакрилонитрила

- •Производство полиформальдегида (сополимера)

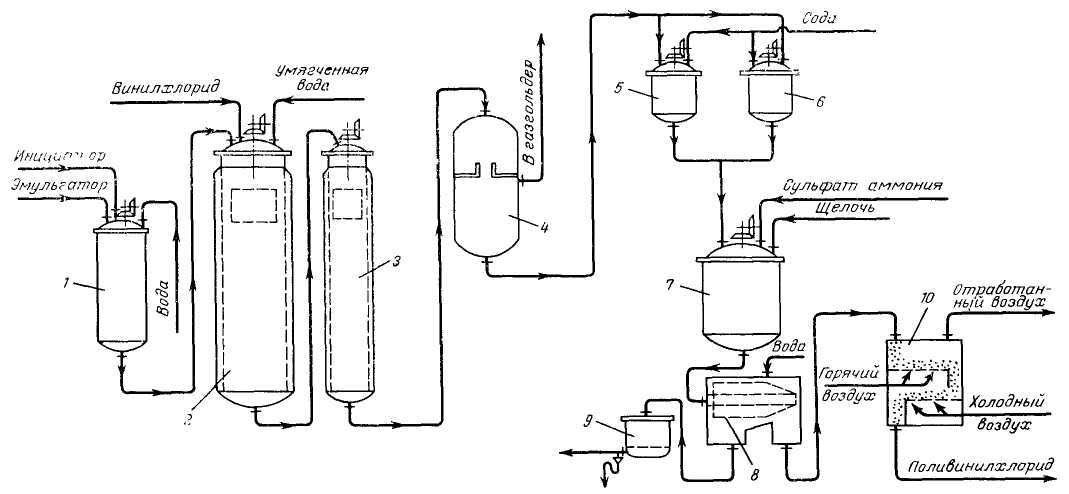

Эмульсионный (латексный) поливинилхлорид

Эмульсионный поливинилхлорид получают полимеризацией винилхлорида по периодической и непрерывной схемам. В качестве водорастворимых инициаторов наиболее широко применяют персульфаты калия и аммония, в качестве эмульгаторов — мыла жирных кислот, соли щелочных металлов и алкилсульфонатов.

При эмульсионной полимеризации винилхлорида скорость процесса и свойства полимера зависят от природы и концентрации инициатора и эмульгатора, от рН среды, от отношения винилхлорида к водной фазе (водный модуль), от температуры и других факторов.

Решающее влияние на степень полимеризации полимера, характеризуемую обычно константой Фикентчера, имеет температура процесса полимеризации.

В зависимости от вида эмульгатора и его количества можно получить поливинилхлорид с размерами частиц от 0,2 до 3 мк. Исходя из заданных свойств эмульсионного поливинилхлорида и его назначения (для латексов, паст или пластмасс), выбирают оптимальную рецептуру и режим процесса полимеризации.

При непрерывном процессе жидкий винилхлорид и обессоленная вода поступают в соединенные последовательно реакторы-автоклавы (полимеризаторы) 2 и 3, куда (рис. 9) из смесителя / подастся водный раствор эмульгатор (калиевая соль сульфированных углеводородов) и инициатора (персульфат калия). Реакторы-автоклавы 2 и 3 (емкостью 16 и 4 м3) снабжены рубашками для нагревания и охлаждения и мешалками.

Рис. 9. Схема процесса производства эмульсионного поливинилхлорида:

1 — смеситель; 2, 3 — полимеризаторы: 4 — дегазатор; 5,6 — аппараты для нейтрализации,

7 — аппарат для коагуляции; 8 — центрифуга НОГШ; 9 - ловушка;

10 — сушилка с кипящим слоем.

Нормы загрузки компонентов (в л/ч):

Вода ..................181

Раствор эмульгатора (10%-ный)...... 63

Раствор персульфат калия (1%-ный) .... 22,9

Винилхлорид...............194

Температура полимеризации 38—50°С, давление 5 ат, рН среды 8—8,5.

Степень превращения винилхлорида после первого автоклава равна 88%, а после второго 92— 95%. Остатки мономера из латекса удаляют путем вакуумирования в дегазаторе 4, представляющем собой вертикальный цилиндрический аппарат, в верхней половине которого размещены полки. Латекс при прохождении по полкам (при остаточном давлении 140—160 мм рт. ст.) освобождается от растворенного в нем поливинилхлорида, который поступает на ректификацию. После дегазации латекс поступает на нейтрализацию в приемники 5 и 6 для предотвращения выделения НС1 из полимера и на коагуляцию (коагулятор 7). Далее он промывается, отжимается на центрифугах 8 и поступает в сушилку 10. Содержание влаги не должно превышать 0,2%.

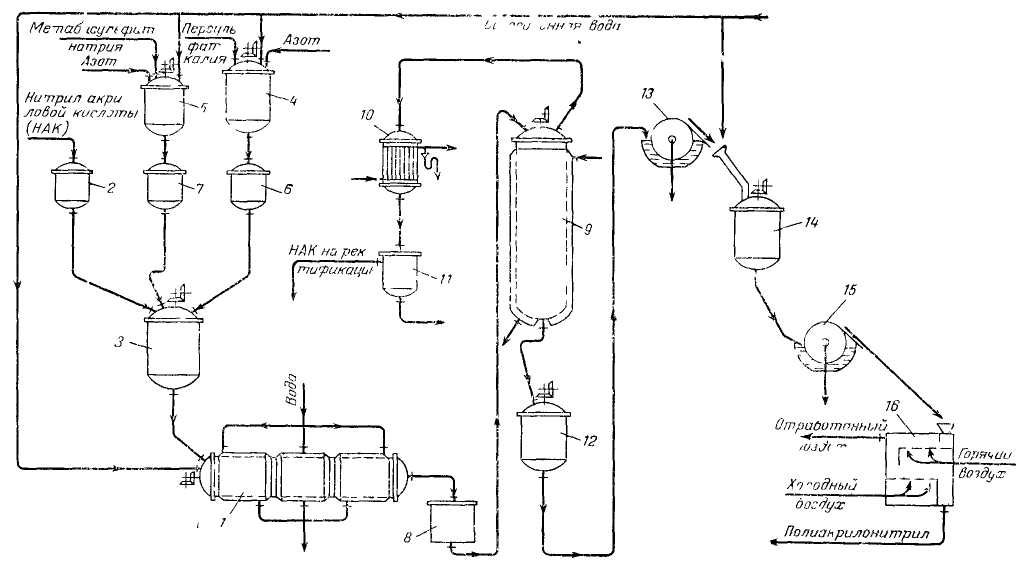

Производство полиакрилонитрила

Полиакрилонитрил (полинак) получают радикальной полимеризацией акрилонитрила.

Акрилонитрил (НАК) легко полимеризуется под действием света в присутствии перекисей и окислительно-восстановительных систем. Большая склонность акрилонитрила к полимеризации объясняется более высокой его полярностью по сравнению с другими винильными соединениями.

Наиболее распространенным промышленным методом получения полиакрилонитрила является инициированная водно-эмульсионная полимеризация акрилонитрила, которая осуществляется как по периодической, так и по непрерывной схеме. В качестве инициатора применяют персульфат калия, а в качестве восстановителей (промоторов) — бисульфит, тиосульфат или гидросульфит натрия. Это позволяет проводить полимеризацию при невысоких температурах, в условиях, при которых возможность побочных процессов сведена к минимуму. Особенностью полимеризации акрилонитрила в водной среде является протекание этого процесса сначала в растворе, а затем в выпадающих из раствора агрегатах макромолекул, что объясняется довольно хорошей растворимостью акрилонитрила в воде.

Условия полимеризации (концентрацию и сое инициирующей системы, температуру, количество мономера и воды)подбирают так, чтобы получить полимеры среднего молекулярного веса (от 35 до 70 000). В присутствии воздуха процесс полимеризации акрилонитрила замедляется,

Технологический процесс производства полиакрилонитрила (непрерывный метод) состоит из стадий приготовления растворов, полимеризации НАК, демономеризации суспензии и конденсации НАК, фильтрации, промывки и сушки полимера.

Полимеризация НАК осуществляется в реакторе 1 (рис.) непрерывного действия в водной среде в присутствии окислительно-восстановительной инициирующей системы из персульфата калия и метабисульфита натрия.

НАК дозируется из напорной емкости 2 в смесительный аппарат 3. Водные растворы персульфата калия и метабисульфита натрия готовятся в аппаратах для растворения 4, 5, из которых они самотеком поступают в емкости 6, 7, а затем дозируются в аппарат 3

Рис. Схема процесса производства полиакрилонитрила

1 — полимеризатор, 2 — напорная емкость 3 — смеситель 4, 5 — аппараты для растворения инициаторов 6, 7 — напорные емкости. 8 — промежуточная емкость, 9 — колонна демономеризации, 10 — холодильник кожухотрубный, 11 — отстойник 12 — сборник суспензии полимера. 13, 15 — барабанные фильтры 14 — репульпатор, 16 — сушилка с кипящим слоем

Нормы загрузки компонентов следующие:

Аппарат 4 Персульфат калия, кг 3,0

Вода обессоленная, л 440

Аппарат 5 Meтабисульфит натрия, кг 0,1

Вода обессоленная, л 50

Аппарат 3 НАК 22,4 л/ч

Раствор персульфата калия 73 л/ч

Раствор метабисульфита натрия 24,6 л/ч

Полимеризация проводится при следующих температурах:

Температура, С

I зона . . . 30—32

II зона . . . 35—37

Ш зона . . 25—30

Степень превращения мономера в полимер равна 80-85%.

Полученная суспензия поступает в промежуточную емкость 8, а затем в колонну 9 для отделения непрореагировавшего НАК (демономеризации) путем отгонки. Демономеризация проводится при 50—60 °С и остаточном давлении 50— 150 мм рт. ст.

Пары НАК и воды конденсируются в холодильнике 10. Конденсат поступает в отстойник 11, в котором он разделяется на два слоя: верхний слой — НАК, нижний слой — 7%-ный раствор НАК в воде.

Суспензия полимера, из которой выделен НАК, из аппарата 9 поступает в сборник 12, откуда периодически насосом подается на вакуум-барабанный фильтр 13 для отделения полимера от маточного раствора. Полимер с барабана срезается ножом в транспортный желоб. Сюда же одновременно подается вода для смывания полимера в репульпатор 14. В аппарате 14 полимер отмывается от остатков мономера и инициатора. Из репульпатора пульпа подается на вакуум-барабанный фильтр 15. После фильтрации полинак с влажностью 80—85% сушат в сушилке с «кипящим слоем» 16 или в вакуум-гребковых сушилках до содержания влаги 0,7—1,5%.