- •Полиэтилен низкого давления

- •Полиэтилен среднего давления

- •Блочный полистирол

- •Ударопрочный полистирол

- •Эмульсионный полистирол

- •Суспензионный поливинилхлорид

- •Эмульсионный (латексный) поливинилхлорид

- •Производство полиакрилонитрила

- •Свойства полиакрилонитрила

- •Производство полиформальдегида (сополимера)

Эмульсионный полистирол

Эмульсионная полимеризация стирола проводится в водных растворах эмульгатора при умеренных температурах.

B качестве эмульгатора применяют различные соли жирных кислот (касторовой, олеиновой, стеариновой), соли сульфокислот и др. Концентрация эмульгаторов в воде равна 0,2—2%.

В качестве инициаторов полимеризации применяются водорастворимые перекиси (персульфаты калия и аммония). Обычно концентрация инициатора поддерживается в пределах 0,1—1% от веса мономера.

Технологический процесс производства эмульсионного полистирола периодическим методом состоит из следующих стадий: промывка стирола, полимеризация стирола, осаждение полимера, отделение маточного раствора и промывка полимера, фильтрование, сушка, измельчение и его просев.

Промывка стирола производится в том случае, если при хранении в него был добавлен ингибитор. При использовании в качестве ингибитора гидрохинона его удаляют, промывая стирол 10%-ным водным раствором едкого натра.

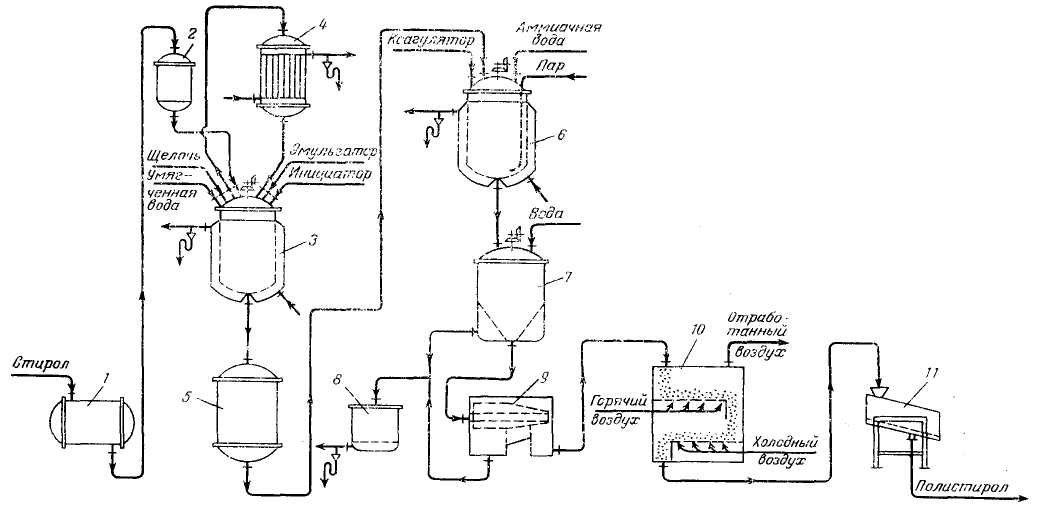

Рис. Схема процесса производства эмульсионного полистирола:

1 — хранилище стирола; 2 — весовой мерник; 3 — полимеризатор: 4 — холодильник кожухотрубный, 5 — промежуточная емкость, 6 — высадитель, 7 — промыватель полистирола, 8 — ловушка, 9 - центрифуга НОГШ, 10 — сушилка с кипящим слоем, 11 - вибрационное сито.

Стирол из емкости / (рис.) через мерник 2 поступает в эмалированный чугунный реактор 3, снабженный паровой рубашкой, мешалкой и обратным холодильником 4. В реактор предварительно через дозатор подаются обессоленная вода с температурой около 50 °С и при перемешивании эмульгатор и раствор едкого натра. После перемешивания в реактор подается также раствор инициатора в воде. В течение 1,5—2 ч смесь нагревают до 65—70 °С. Дальнейшее повышение температуры до 85—95 °С происходит за счет тепла, выделяющегося при полимеризации. Общая продолжительность процесса 5—6 ч.

Нормы загрузки компонентов при полимеризации (в вес. ч.):

Стирол . . . . . . . . . . . . . . . . . . . . . 100

Вода . . . . . . . . . . . . . . . . . . . . . . 300

Эмульгатор . . . . . . . . . . . . . . . . . . 1—3

Едкий натр . . . . . . . . . . . . . . . . . . 0,2

Инициатор . . . . . . . . . . . . . . . . . . 0,25—0,5

Полимеризация проводится до содержания остаточного стирола не более 0,5%.

Полученный продукт представляет собой тонкодисперсную устойчивую суспензию (латекс). С целью ее коагуляции рН среды доводят до 5,5—6. Для этого реакционную смесь из промежуточной емкости 5 медленной тонкой струей подают в вы-садитель 6, в котором находятся квасцы, взмученные в воде. Затем производят продувку острым паром, нагревают смесь до 75—85 °С, перемешивают в течение 1,5—2 ч, добавляют аммиачную воду, отделяют маточный раствор и полимер промывают горячей водой в промывателе 7. После высаждения полимера маточный раствор спускают через ловушку 8 в систему очистки сточных вод. Отжатый от воды на центрифуге 9 полистирол передают на сушку. Сушка эмульсионного полистирола является ответственной и опасной в пожарном отношении операцией. Поэтому она производится в сушилках с кипящим слоем 10 с применением инертного теплоносителя или сильно увлажненного воздуха, а также в пневмосушилках в виде трубы с винтовой насадкой.

Сушат полимер до остаточной влажности не более 0,5%.

Высушенный полистирол просеивают через сита и упаковывают в мешки.