- •Полиэтилен низкого давления

- •Полиэтилен среднего давления

- •Блочный полистирол

- •Ударопрочный полистирол

- •Эмульсионный полистирол

- •Суспензионный поливинилхлорид

- •Эмульсионный (латексный) поливинилхлорид

- •Производство полиакрилонитрила

- •Свойства полиакрилонитрила

- •Производство полиформальдегида (сополимера)

Ударопрочный полистирол

Ударопрочный полистирол представляет собой смесь полистирола с бутадиеновыми или бутадиенстирольным каучуками или смесь блок- и привитых сополимеров стирола и других мономеров с каучуками.

Ударопрочный полистирол выпускается различных марок в зависимости от состава и способа получения полимера.

Ударопрочный полистирол (УПП) — сополимер стирола и каучука — получают методом непрерывной блочной привитой полимеризации. Исходным сырьем для его получения служит раствор синтетического бутадиен-стирольного каучука в стироле. В качестве инициатора применяют перекись дикумила и перекись трет-бутила. Наряду с привитым сополимером происходит полимеризация мономера с образованием гомополимера.

Свойства ударопрочного полистирола зависят от длины боковых цепей молекул сополимера, количества гомополимера, а также от содержания различных добавок (пластификатора, стабилизатора и др.), которые вводят в исходный раствор каучука в стироле.

Технологический процесс получения УПП непрерывным блочным методом состоит из следующих стадий: приготовление раствора каучука и других компонентов в стироле, предварительная полимеризация, окончательная полимеризация, охлаждение, грануляция и окраска полимера.

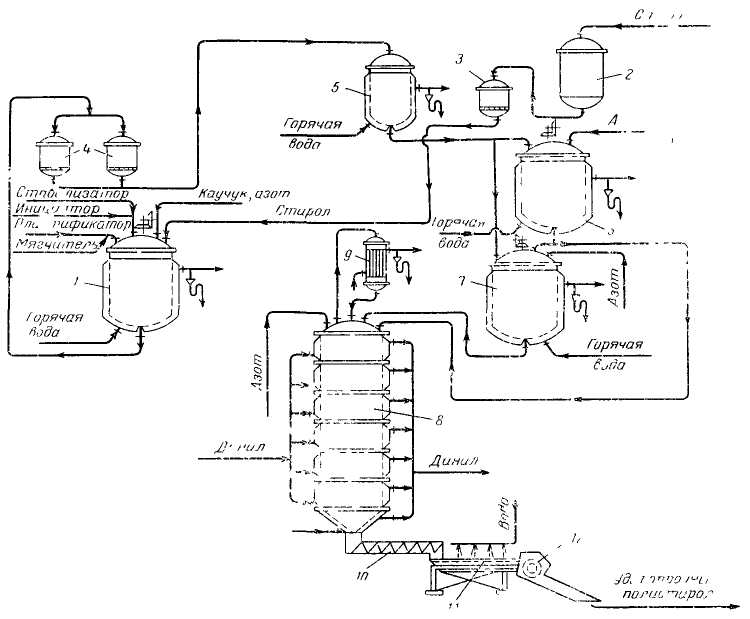

Освобожденный от талька каучук нарезается на машинах гильотинного типа, а затем на ножевой дробилке на куски размером 10x10 мм. Одновременно куски каучука опудриваются эмульсионным полистиролом для предотвращения их слипания при хранении в мешках. Раствор каучука готовят в специальной емкости 1 (рис.), в которую из емкости 2 через фильтр 3 подается стирол. Продолжительность растворения при 60—70°С составляет 5—7 ч.

Рис. Схема процесса производства ударопрочного полистирола:

1 - аппарат для растворения, 2 - напорная емкость стиропа, 3, 4 - фильтры, 5 - напорный бак, 6, 7 - форполимеризаторы, 8 - колонна полимеризации, 9 — холодильник кожухотрубный, 10 - шнек, 11 - ванна для охлаждения, 12 – ножевой гранулятор

Нормы загрузки компонентов (в вес. ч.) следующие:

Стирол..........92

Каучук .......... 8

После растворения каучука в стироле в емкость / в соответствующих количествах загружают стеарат цинка и стеариновую кислоту, бутилстеарат, вазелиновое масло, инициатор и стабилизатор. Полученный раствор через фильтр 4 и напорный бак 5 подается на предварительную полимеризацию в форполимеризаторы 6 и 7, которые могут работать и последовательно, и параллельно.

Температуру в форполимеризаторах поддерживают в пределах 85—95 °С при помощи водяной рубашки. Скорость подачи раствора в фориолимеризатор и из него в полимеризационную колонну 8 составляет 50 кг/ч при содержании полимера в массе 38—45%- Температура в колонне постепенно повышается сверху вниз со 150 до 220 °С. для достижения высокой степени превращения.

Расплавленный полимер в виде прутков непрерывно выдавливается из колонны шнеком 10, проходит через охлаждающую водяную ванну // н поступает в гранулятор 12. Далее полистирол идет на окраску. Крашение полимера производится пигментами (0,5—<1%) и красителями (0.0001 %) в двухшнековом экструдере.