- •Полиэтилен низкого давления

- •Полиэтилен среднего давления

- •Блочный полистирол

- •Ударопрочный полистирол

- •Эмульсионный полистирол

- •Суспензионный поливинилхлорид

- •Эмульсионный (латексный) поливинилхлорид

- •Производство полиакрилонитрила

- •Свойства полиакрилонитрила

- •Производство полиформальдегида (сополимера)

Блочный полистирол

Блочную полимеризацию стирола проводят в присутствии инициаторов или под действием высоких температур (150—230°С). При непрерывной блочной (термической) полимеризации процесс протекает по радикальному механизму. Скорость процесса резко зависит от температуры. Так, при температуре ниже 50°С скорость полимеризации очень низка, при 100 °С за 1 ч превращается примерно 2% мономера, а при 150 °С реакция заканчивается в течение нескольких часов. Скорость полимеризации резко снижается после 90%-ной степени завершенности реакции, и для достижения степени превращения, равной 98—99%. необходимо дальнейшее нагревание реакционной массы, что приводит к понижению молекулярного веса полимера. При постепенном повышении температуры от 80 до 230 °С удается получить высокомолекулярный полистирол, содержащий менее 1% мономера.

Для предотвращения окислительных процессов полимеризацию проводят в атмосфере азота.

Технологический процесс производства блочного полистирола (непрерывный метод) состоит из следующих стадий: предварительная полимеризация стирола, окончательная полимеризация стирола, охлаждение и измельчение полистирола.

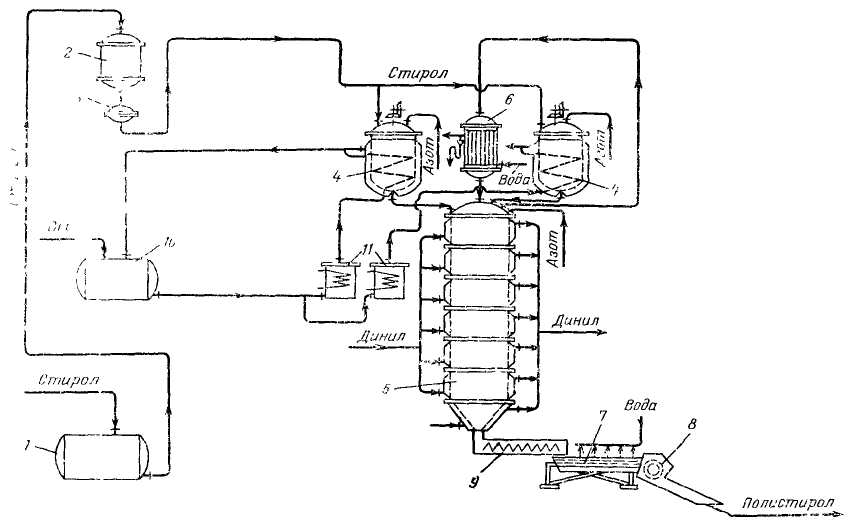

Рис. Схема процесса производства блочного полистирола:

1 — хранилище стирола; 2 — напорный бак для стирола; 3 — фильтр сетчатый, 4 — форполимеризаторы, 5 - полимеризационная колонна, 6 —холодильник кожухотрубный, 7 — ванна для охлаждения, 8 - ножевой гранулятор, 9 - шнек, 10 — емкость, 11 - теплообменники

Из емкости 1 (рис.) стирол центробежным насосом подается в напорный бак 2, откуда через фильтр 3 и счетчик-дозатор непрерывно поступает в форполимеризаторы 4. Форполимеризаторы представляют собой цилиндрические аппараты из алюминия со сферическим днищем емкостью 4 м3 с рубашкой и рамной мешалкой. В форполимеризаторах происходит предварительная полимеризация стирола при температуре 75—80°С до степени конверсии 28—30%.

Сироп из форполимеризатора поступает в колонну 5 для окончательной полимеризации. Полимеризационная колонна представляет собой вертикальный цилиндрический аппарат с коническим днищем из нержавеющей стали рабочей емкостью 5 м3. Внизу колонны имеется шпек для выгрузки полимера. Каждая царга колонны и днища снабжена рубашкой для охлаждения или обогрева реакционной среды.

Для конденсации паров стирола к колонне подсоединен обратный холодильник 6. Температура в колонне постепенно повышается сверху вниз от 110 до 235 °С. Регулируется она высококипящим органическим теплоносителем динилом. Расплавленный полистирол непрерывно выдавливается из колонны шнеком 9 в виде нитей и поступает для охлаждения в ванну 7, а затем в вытяжное устройство, 1де вытягивается в продольном направлении охлажденные нити полистирола направляются в гранулятор 8, в котором измельчаются на гранулы размером не более 10X6 мм и передаются на упаковку.

Для получения окрашенного полистирола вводится краситель. Краситель может вводиться в виде 0,03—0,05%-ного раствора в стироле в полимеризационную колонну, в шаровую мельницу, в смесители, в экструдеры.