- •Полиэтилен низкого давления

- •Полиэтилен среднего давления

- •Блочный полистирол

- •Ударопрочный полистирол

- •Эмульсионный полистирол

- •Суспензионный поливинилхлорид

- •Эмульсионный (латексный) поливинилхлорид

- •Производство полиакрилонитрила

- •Свойства полиакрилонитрила

- •Производство полиформальдегида (сополимера)

Полиэтилен низкого давления

Полиэтилен низкого давления (НД) получают полимеризацией этилена под давлением 3—5 ат и температуре 80 °С в присутствии комплексных металлоорганических катализаторов. Наиболее широкое распространение в промышленности получили катализаторы Циглера — Натта, состоящие из четыреххлористото титана и алкилов алюминия (триэтилалюминия, диэтилалюминийхлорида и триизобутилалюминия). Полимеризация этилена в присутствии таких катализаторов протекает по ионному механизму и относится к анионно-координационному типу.

Катализаторный комплекс легко разрушается под влиянием кислорода воздуха и влаги. Поэтому полимеризацию очищенного от примесей этилена проводят в атмосфере азота и в среде обезвоженного растворителя. Скорость полимеризации этилена и свойства получаемого полиэтилена зависят от концентрации и активности катализатора, температуры и давления процесса.

Активность катализатора определяется молярным соотношением алкилов алюминия и четыреххлористого титана. Изменяя это соотношение, можно регулировать процесс полимеризации, получая полимеры с заданными свойствами. При увеличении содержания четыреххлористого титана в сфере реакции возрастает скорость полимеризации этилена, значительно повышается выход полиэтилена, но уменьшается его молекулярный вес. Для получения, например, полиэтилена с молекулярным весом 70 000—350 000 при использовании триэтилалюминия и четыреххлористого титана их соотношение должно поддерживаться в пределах от 1 : 1 до 1 : 2.

Оптимальная температура полимеризации 70— 80 °С; при дальнейшем ее повышении резко снижается скорость процесса из-за разложения катализатора.

Увеличение давления выше 3 ат приводит к значительному ускорению процесса, но затрудняет теплосъем и поддержание заданного режима.

Для регулирования индекса расплава и молекулярного веса полимера в реакционную среду вводят водород.

В промышленности применяют полунепрерывные и непрерывные методы полимеризации этилена в присутствии катализаторов Циглера — Натта.

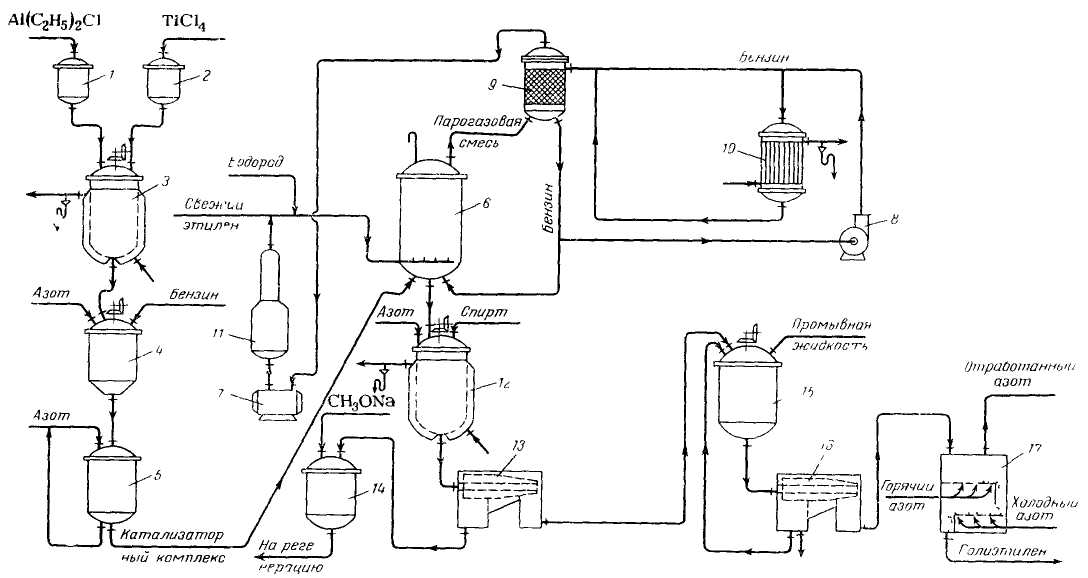

Технологический процесс производства полиэтилена при низком давлении состоит из следующих стадий: приготовление катализаторного комплекса, полимеризация этилена, промывка, выделение и сушка полимера. В данной схеме (рис.) стадии полимеризации этилена, а также выделения и сушки полимера осуществляются непрерывно.

Рис. Схема процесса производства полиэтилена никого давления

1 - весовой мерник диэтилалюминийхлорида, 2 - весовой мерник четыреххлористого титана, 3 – смеситель катализаторного комплекса, 4 - аппарат для разбавления комплекса, 5 - промежуточная емкость, 6 – полимеризатор, 7 – газодувка, 8 - центробежный насос, 9 - скруббер, 10 - холодильник кожухотрубный, 11 - газоотделитель, 12 — аппарат для разложения катализатора, 13, 16 - центрифуги НОГШ, 14 - аппарат для нейтрализации маточника, 15 –промыватель, 17 - сушилка с кипящим слом

Катализаторный комплекс Аl(С2Н5)2Сl - TiCl4 приготавливается путем смешения растворов диэтилалюминийхлорида и четыреххлористого титана в бензине, подаваемых из мерников 1 и 2, в смесителе 3 при 25—50 °С. Полученный комплекс выдерживают в течение 15 мин, а затем разбавляют (до концентрации 1 г/л) бензином, поступающим через счетчик. Готовая суспензия катализатора поступает в промежуточную емкость 5, откуда дозирующими насосами непрерывно подается в полимеризатор 6. Туда же подается смесь свежего этилена с водородом через регулятор расхода или счетчик.

Полимеризация этилена проводится по режиму:

Температура, °С 70 - 80

Давление, am 1,5 - 2

Концентрация катализатора в бензине, г/л 1

Степень конверсии этилена, % 98

Концентрация полиэтилена на выходе из аппарата, г/л 100

Съем тепла полимеризации осуществляется путем циркуляции паро-газовой смеси этилен — бензин с помощью газодувки 7 и бензина с помощью насоса 8. Нагретая паро-газовая смесь поступает в скруббер 9, где за счет непосредственного контакта с холодным бензином охлаждается и очищается от частиц полимера, вынесенных из полимеризатора 6.

Бензин (конденсат) из скруббера 9 насосом 8 подается через холодильник 10 и счетчик на орошение скруббера и в полимеризатор. Охлажденный этилен из скруббера 9 через отделитель 11 поступает в полимеризатор 6. Количество свежего этилена регулируется давлением в полимеризаторе.

Суспензия полиэтилена в бензине поступает в приемную емкость 12, в которой она обрабатывается спиртом при перемешивании в течение 1 ч при 45—70О С в зависимости от используемого спирта (метиловый или изопропиловый) для разложения остатков катализаторного комплекса.

Отделение полимера от маточника производится на центрифугах непрерывного действия 13.

Маточник (спирто-бензиновая смесь) из центрифуги 13 поступает в аппарат 14 для нейтрализации с помощью 20%-ного раствора метилата натрия, а затем — на регенерацию.

Пасту полиэтилена из центрифуги 13 подают в промыватель 15, для чего используют нейтрализованный растворитель из аппарата 14. Окончательно полимер промывают на центрифуге 16 регенерированным растворителем или водой до содержания золы в полимере не более 0,3% и подают на сушку. Сушка осуществляется в агрегате непрерывного действия 17 в «кипящем» слое горячим азотом до содержания влаги в полимере не более 0,2%. Высушенный полимер поступает на грануляцию или упаковку