- •I теоретическая часть

- •1.1 Конструктивные особенности устройства автомобилей урал -4320

- •1.2 Технология капитального

- •1.2.1 Общие вопросы технологии

- •1.2.2 Технология капитального ремонта коробки передач автомобилей урал-4320

- •1.2.3 Технология дефектовки деталей

- •1.2.4 Конструкция, назначение, работа приспособления для ремонта коробки передач автомобилей Урал-4320

- •1.3 Организация капитального

- •1.3.1 Обоснование типа производства и его структуры предприятия по капитальному ремонту автомобилей Урал-4320

- •1.4 Мероприятия по охране труда, экологии и противопожарные мероприятия при выполнении работ по капитальному ремонту автомобилей Урал-4320.

- •1.4.1 Мероприятия по технике безопасности и охране труда при выполнении работ по

- •Техника безопасности при моечно-очистных работах:

- •1.4.2 Мероприятия противопожарной безопасности при выполнении работ по капитальному ремонту автомобилей Урал-4320

- •1.4.3 Мероприятия по охране окружающей среды труда при выполнении работ по капитальному ремонту автомобилей Урал-4320

- •II Расчетная часть

- •2.1 Технологическая часть

- •2.1.1 Расчет годового объема работ с разбивкой по видам работ

- •2.1.2 Расчет количества работающих на предприятии

- •2.1.3 Расчёт необходимого количества технологического оборудования с выбором номенклатуры

- •2.2 Экономические расчеты

- •2.2.1 Технико-экономические показатели предприятия.

- •2.2.1.1 Расчет заработной платы

- •2.2.1.2 Расчет амортизации основных

- •2.2.1.4 Расчет цеховых расходов

- •2.2.1.5 Общезаводские расходы

- •2.2.2 Расчет себестоимости капитального

- •III Литература

1.2.2 Технология капитального ремонта коробки передач автомобилей урал-4320

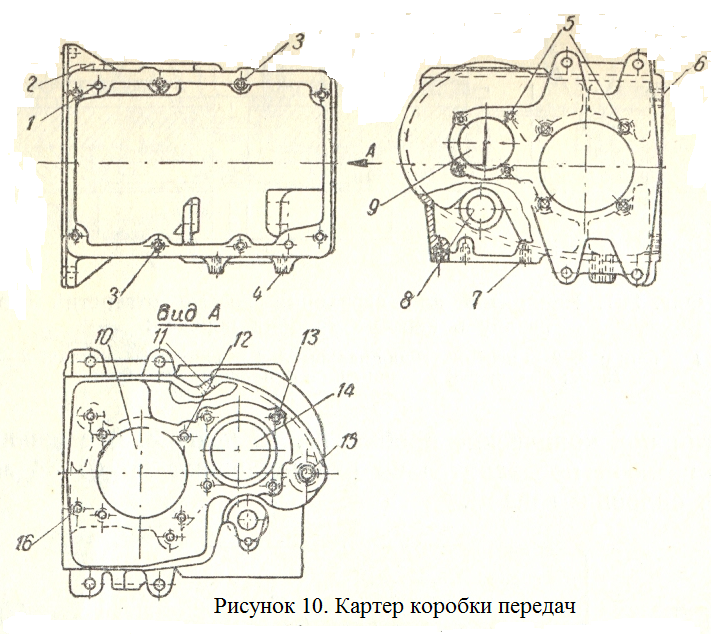

Картер коробки передач

Картер коробки передач изготовляется из отливки серого чугуна твердостью НВ 179—220. Неисправностями картеров могут быть различного рода трещины, срыв резьбы в резьбовых отверстиях, износ посадочных поверхностей в гнездах под подшипники качения и от ломы резьбовых приливов.

Характер расположения и величина трещин, допускаемых к заварке, регламентируются техническими условиями. Способы восстановления и технологические приемы операции являются, по существу, одинаковыми для картеров коробок передач различных автомобилей.

При наличии трещин, не выходящих в отверстия первичного, промежуточного и вторичного валов, а также не проходящих через отверстие под ось шестерни заднего хода, производится их заварка.

Перед заваркой трещин, расположенных вблизи резьбовых отверстий, необходимо последние заглушить асбестом.

Трещины, расположенные на фланце крепления к картеру сцепления, проходящие от отверстий под болты крепления наружу необходимо перед заваркой расфасовать на глубину до 3 мм. По краям же трещин, расположенных на необработанных поверхностях, надлежит просверлить по отверстию Ø 4 мм и расфасовать трещины. Заварку трещин наиболее рационально вести в термостатах.

Заварка трещин без применения термостатов производится с предварительным подогревом картера в горне до температуры 600—650° С. Заварку ведут ацетиленокислородным пламенем, не вынимая детали из горна, применяя в качестве присадочного материала прутки марки А по ГОСТ 2671—44. После заварки деталь медленно охлаждается в сухом песке. Заварку трещин можно вести медно-стальным электродом диаметром 4 мм, с обмазкой УОНИ-13, дугой постоянного тока при обратной полярности, ток 150-160 a . Заваренные места зачищают шлифовальным кругом зернистостью 16 -24, приводимым во вращение от электромотора с гибким валом.

Восстановление сорванной или изношенной резьбы в резьбовых отверстиях под болты крепления крышек, люков, сектора и кронштейна ручного тормоза производится постановкой ввёртышей.

Для этой цели отверстие с сорванной или изношенной резьбой рассверливают согласно данным Таблицы 1 и зенкуют до наружного диаметра резьбы.

Рисунок 10 - Картер коробки передач

Таблица 1- Данные по восстановлению резьбовых отверстий постановкой ввёртышей в картер коробки передач

Номер обрабатываемой поверхности (рисунок 10.) |

Резьба номинального размера |

Диаметр рассверливания под ввёртыш |

Диаметр резьбы под ввёртыш |

Длинна ввёртыша |

5 |

М10 кл.2 |

13,8 |

М16 кл.2 |

20 |

12,13 |

М10 кл.2 |

13,8 |

М16 кл.2 |

20 |

16 |

М14 кл.2 |

17,1 |

М20 кл.2 |

- |

7 |

М10 кл.2 |

13,8 |

М16 кл.2 |

- |

4 |

М10 кл.2 |

13,8 |

М16 кл.2 |

26 |

2 |

М10 кл.2 |

13,8 |

М16 кл.2 |

11 |

3 |

М10 кл.2 |

13,8 |

М16 кл.2 |

20 |

По выполнении указанных операций нарезают резьбу в отверстиях (Таблица 1) и ввёртывают в отверстия ввёртыши с резьбой номинального размера. Затем накернивают центры отверстий под стопорные винты, сверлят отверстия Ø 3,3 мм под резьбу, парез лют резьбу М4 на глубину 7 мм и ввертывают стопорный винт, конец которого зачищают заподлицо с основным металлом. Рассверливание отверстий под ввертыши производится на радиально-сверлильном станке, желательно с применением накладных кондукторов. Отверстия под конические пробки 11, 15 (рисунок 10) с изношенной или сорванной резьбой предварительно рассверливают до Ø 34 мм, а затем заваривают сплошным швом. После зачистки торцов заваренных отверстий производится разметка и накернивание центров отверстия под резьбу, сверление отверстия Ø 29 мм и нарезание резьбы K1". Восстановление отверстий под подшипники качения производится способом постановки дополнительных деталей — втулок. Для этой цели изношенные отверстия растачивают под втулки на горизонтально-расточном станке с креплением картера в приспособление.

Крышка картера коробки передач.

Наиболее сложной операцией по ремонту крышки картера коробки передач, изготовляемой отливкой из серого чугуна, является восстановление гнезда для шарового упора рычага переключения передач.

При износе гнезда или наличии отлома на головке сферического гнезда длиной более 15 мм головку сферического гнезда отрезают, выдерживая размер от нижней плоскости 166 мм . Отрезка производится на токарном станке с креплением крышки в приспособление.

При этой же установке отверстие растачивают до Ø 551 +0,03 мм, после чего производят подготовку детали к сварке. Сварка производится ацетилено-кислородным пламенем с подогревом детали в горне до 600-6500С. Резьбовые отверстия должны быть заглушены асбестом. Не вынимая детали из горна производят приварку головки сферического гнезда к крышке картера по фаске сплошным швом с наружной стороны (Рисунок 11 а). Наплывы после сварки на поверхности головки зачищают драчевым напильником. Размеры гнезда шарового упора рычага переключения передач приведены на рисунке 11 б. При срыве или износе резьбы в отверстии под установочный болт производят рассверливание отверстия до Ø 10,1 мм и нарезание резьбы M12. Трещины и отломы, по величине и расположению допускаемые техническими условиями к ремонту, устраняются при помощи сварки, как это было указано ранее.

Шестерни.

Основными деталями, восстановление которых при капитальном ремонте автомобиля представляет известные трудности, являются шестерни. Шестерни коробки передач автомобилей Урал-4320 изготовляют преимущественно из легированных сталей и термически обрабатываются. В качестве материала для изготовления шестерен применяются стали: 35 X, 40 X, 12ХНЗА, 12Х2Н4А, 25ХГТ, 25ХГМ и для малоответственных деталей углеродистая сталь 20. Из сталей 35X и 40Х изготовляются шестерни автомобилей Урал-4320. Шестерни, изготовленные из этих сталей, подвергаются термической обработке: цианированию на глубину примерно 0,6—0.8 мм, закалке в масле и отпуску на твердость зуба HRC 48—53 и шлицев HRC 20—40. Максимальный износ зубьев шестерен коробок передач допускается до 0,22—0,30 мм по толщине зуба и 15% по его длине. Мелкая раковистая сыпь допускается до 30% рабочей поверхности зубьев. Восстановление изношенных зубьев шестерен и шлицев является задачей в известной мере трудной, поскольку все шестерни подвергаются довольно сложной термической обработке. Поэтому передовые авторемонтные заводы, оснащенные современными зубодолбежными и зубофрезерными станками, позволившими отказаться от трудоемких и малоэффективных, в качественном отношении, способов восстановления шестерен, перешли к их изготовлению. На передовых ремонтных заводах имеется и необходимое оборудование для термической обработки. Что же касается ремонтных мастерских, то здесь, в силу мелкосерийного характера производства, прибегают к восстановлению шестерен способом постановки дополнительных деталей.

Валы коробки передач

Валы коробки передач изготовляются из тех же легированных сталей, что и шестерни. Ведущий и промежуточный валы коробки передач автомобиля Урал-4320 изготовляются из стали ЗОХГТ, подвергаются цементации на глубину соответственно 0,7—1,0 и 0,5—0,9 мм, закалке и отпуску на твердость HRC 56—62. Ведомый вал изготовляется из стали 40X и подвергается поверхностной закалке т. в. ч. на глубину 1,5—4,0 мм твердость поверхностно закаленного слоя HRC 50—62 и незакаленной части HR С 28—33. Дефектами валов коробок передач являются износ опорных шеек под подшипники качения и износ шлицев в первичных и вторичных валах. Износ опорных шеек под подшипники качения допускается в среднем в пределах 0,02—0,03 мм. В отдельных случаях износ шейки вторичного вала под роликовый подшипник допускается до 0,04 мм. Износ шлицев допускается в пределах 0,12—0,16 мм. Восстановление изношенных подшипниковых шеек валов может производиться: электроимпульсной наплавкой, хромированием и железнением. Автоматическая наплавка под слоем флюса здесь менее целесообразна вследствие небольших диаметральных и линейных размеров шеек и величины их износа, в среднем не превышающей 0,05—0,10 мм При столь незначительной величине износа, с целью получении наиболее однородной структуры наплавленного металла, шейки перед наплавкой предварительно шлифуют. Предварительное шлифование шеек устраняет следы коррозии металла и различных загрязнений поверхности и тем самым способствует более высокой прочности сцепления наплавки с основным металлом. Наплавка ведется проволокой ОВС или П-1 диаметром 1,6—1,8 мм на толщину 0,6—1,0 мм, в зависимости от величины износа шеек. Наибольшему износу подвергаются шейка под подшипник маховика в ведущем валу и шейка под роликовый подшипник в ведомом. Режим наплавки шеек примерно одинаков и может быть принят следующим U = 12-13 в; nд= 4-6 об/мин; υnp =1,3 м/мин, шаг наплавки (подача наплавочной головки) sn= 3 мм/об индуктивность 6 витков РСТЭ-34; расход жидкости 0,5 л/мин.

После наплавки производится шлифование шеек, первоначально грубое, затем чистовое под начальные размеры, с выдерживанием чистоты поверхности по чертежу. Незначительная величина износа шеек позволяет считать вполне рациональным и восстановление их электролитическими покрытиями, особенно в условиях централизованного восстановления деталей. Хромирование и железнение применимы ко всем шейкам валов коробок передач, за исключением шеек, сопряженных с роликоподшипниками. Восстановление шеек валов коробки передач ранее осуществлялось ручной электродуговой наплавкой электродами типа 03Н-300, У-340пб, а таких шеек, как направляющая ведущего вала под подшипник маховика и под роликоподшипник ведущего вала, — и способом постановки дополнительных деталей. При наличии на шлицах заусенцев и забоин производится ручная чистка их карборундовым бруском или на наждачном камне. Восстановление шлицев при значительном износе производится наплавкой под слоем флюса, а в случае ее отсутствии - ручной электродуговой наплавкой. В процессе наплавки после наложения каждого валика производят удаление шлака. При наплавке под слоем флюса применяется электродная проволока Св-ЗОХГСА диаметром 1,5—2,0 мм. Флюс — АН348А или ОСЦ45. Ручная электродуговая наплавка шлицев может применяться, когда на предприятии отсутствует установка для автоматической наплавки под слоем флюса. В этом случае ручную электродуговую наплавку ведут электродами У-340пб, или 03Н-300. Твердость наплавки указанными электродами колеблется в пределах НВ 275—325. Наплавку желательно вести дугой постоянного тока при обратной полярности. То к выбирают в зависимости от диаметра электрода.

После наплавки шлицев вал проверяют на биение и при необходимости правят, а затем подвергают механической обработке. Технологический процесс механической обработки шлицев зависит от способа центрирования сопряженной смотря по сопряжению. Существуют три способа центрирования: по наружному диаметру, по внутреннему диаметру и по боковым поверхностям шлицев. При центрировании сопряженной детали по наружному диаметру шлицев шлицевый валик получает точный размер после чистовой обточки или шлифования на круглошлифовальном станке. Внутренний диаметр шлицев при этом способе центрирования имеет грубый допуск и потому, кроме фрезерования, другой обработки не требует. При центрировании по внутреннему диаметру размеры 1юследиего и размеры ширины шлицев имеет довольно узкие допуски, и вследствие этого обработка шлицев является более сложной, чем при центрировании по наружному диаметру. Независимо от способов центрирования после наплавки шлицев производят обточку детали на токарном станке, затем нарезают шлицы. Наиболее производительным и точным методом нарезания шлицев является нарезание их методом обкатки на зубофрезерных станках при помощи червячных фрез. При этом методе фреза по-1 помимо вращательного движения имеет продольное перемещение вдоль оси нарезаемого валика. При отсутствии зуборезного станка нарезание шлицев можно производить по методу деления на горизонтально- или универсально-фрезерных станках. Деление детали на требуемое число шлицев осуществляется при помощи делительной головки или делительного приспособления. Обработать шлицы по ширине за один проход из-за довольно узких пределов допуска обычно не представляется возможным. Поэтому первоначально двумя дисковыми фрезами обрабатывают боковые поверхности начерно, оставляя припуск на чистовое фрезерование в пределах 0,8—1,2 мм. Чистовое фрезерование внутренней поверхности производят фасонной фрезой или дисковой фрезой, заточенной по шаблону. Чистовое фрезерование боковых поверхностей шлицев производится двумя фрезами, расстояние между которыми должно соответствовать ширине шлицев по чертежу. После нарезания шлицы подвергают термической обработке применительно к марке стали, из которой деталь изготовлена. Так, шлицевые валики, изготовленные из стали 40Х, подвергаются закалке при температуре 830—850° С. С охлаждением в масле и отпуску при 250—300° С. С охлаждением на воздухе. Нагрев под закалку и отпуск желательно вести в соляной ванне. При нагреве в пламенных печах на деталях получается окалина, поэтому выдержать размер по чертежу не всегда возможно. Осуществить же чистовое фрезерование для получения номинального размера после термообработки нельзя вследствие высокой твердости шлицев. В таком случае необходимо шлифование шлицев. Припуск на шлифование в пределах 0,20- 0,25 мм должен быть учтен при черновом фрезеровании шлицев. Шлифование по наружному диаметру, в случае центрирования по нему, производится на круглошлифовальных станках с установкой детали обычно в центрах.

При других способах центрирования производится шлифование по внутреннему диаметру и по боковым поверхностям шлицев. При наличии специальных станков шлифование может быть произведено гремя кругами за одну операцию. Несмотря на высокую производительность, этот способ требует частой правки шлифовальных кругов вследствие неравномерного износа.

При шлифовании же шлицевых валиков за две отдельные операции первоначально шлифуется поверхность внутреннего диаметра валика, а затем боковые стороны шлица.

После механической обработки производится контроль шлицевых валиков. Наружный диаметр проверяется предельной скобой, а внутренний — микрометром или специальной скобой, а еще лучше — индикаторной скобой. Ширина шлица проверяется предельными скобами, а профиль внутреннего диаметра шаблоном. Проверка биения по внутреннему диаметру и на конусность производится индикатором.