- •Содержание

- •Введение

- •Глава 1 Кинематическая схема машинного агрегата

- •Глава 2 Выбор двигателя. Кинематический расчет привода

- •Глава 3 Выбор материала зубчатой передачи. Определение допускаемых напряжений

- •Глава 4 Расчет закрытой цилиндрической зубчатой передачи

- •4.1 Проектный расчет

- •4.2 Проверочный расчет

- •Глава 5 Расчет открытой цилиндрической зубчатой передачи

- •5.1 Выбор материала зубчатой передачи. Определение допускаемых напряжений

- •5.2 Проектный расчет

- •5.3 Проверочный расчет

- •Глава 6 Нагрузки валов редуктора

- •6.1 Определение сил в зацеплении закрытой передачи

- •6.2 Определение консольных сил

- •6.3 Силовая схема нагружения валов редуктора

- •Глава 7 Проектный расчет валов. Эскизная компоновка редуктора

- •7.1 Выбор материала валов

- •7.2 Выбор допускаемых напряжений на кручение

- •7.3 Определение геометрических параметров ступеней валов

- •7.4 Предварительный выбор подшипников качения

- •7.5 Эскизная компоновка редуктора

- •Глава 8 Расчетная схема валов редуктора

- •8.1 Определение реакций в опорах предварительно выбранных подшипников

- •8.2 Определение реакций в опорах окончательно выбранных подшипников. Построение эпюр изгибающих и крутящих моментов

- •Глава 9 Проверочный расчет подшипников

- •Глава 10 Конструктивная компоновка привода

- •10.1 Конструирование зубчатого колеса

- •10.2 Конструирование валов

- •10.3 Выбор соединений

- •10.4 Конструирование подшипниковых узлов

- •10.5 Конструирование корпуса редуктора

- •10.6 Конструирование элемента открытой передачи

- •10.7 Выбор муфты

- •10.8 Смазывание. Смазочные устройства

- •Глава 11 Проверочные расчеты

- •11.1 Проверочный расчет шпонок

- •11.2 Проверочный расчет стяжных винтов подшипников узлов

- •11.3 Проверочный расчет валов

- •11.3.1 Проверочный расчет быстроходного вала

- •11.3.2 Проверочный расчет тихоходного вала

- •Табличный ответ к главе 11.

- •Глава 12 Технический уровень редуктора

- •Заключение

- •Список использованных источников

- •Приложение

Глава 4 Расчет закрытой цилиндрической зубчатой передачи

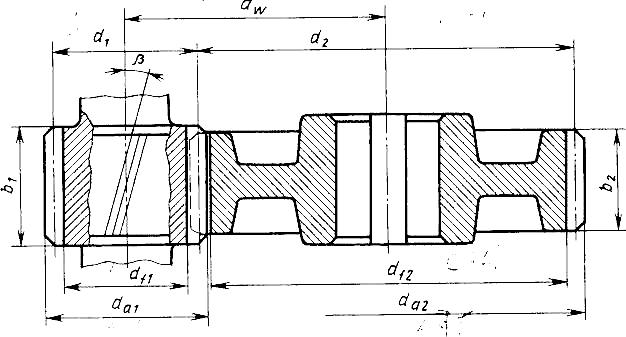

Расчет зубчатой закрытой передачи производится в два этапа: первый расчет – проектный, второй – проверочный. Проектный выполняется по допускаемым контактным напряжениям с целью определения геометрических параметров редукторной пары. В процессе проектного расчета задаются целым рядом табличных величин и коэффициентов; результаты некоторых расчетных величин округляют до целых или стандартных значений; в поиске оптимальных решений приходится неоднократно делать пересчеты. Поэтому после окончательного определения параметров зацепления выполняют проверочный расчет. Он должен подтвердить правильность выбора табличных величин, коэффициентов и полученных результатов в проектном расчете, а также определить соотношения между расчетными и допускаемыми напряжениями изгибной и контактной выносливости. При неудовлетворительных результатах проверочного расчета нужно изменить параметры передачи и повторить проверку (рисунок 4.1).

Рисунок 4.1 Геометрические параметры цилиндрической зубчатой передачи

4.1 Проектный расчет

4.1 Определяем главный параметр – межосевое расстояние аw, мм:

(4.1)

(4.1)

где Ка = 43 – вспомогательный коэффициент;

![]() = 0,3 – коэффициент ширины венца колеса;

= 0,3 – коэффициент ширины венца колеса;

Т2 = 272,23 Н∙м вращающий момент на тихоходном валу;

![]() =514,3 Н/мм2

– допустимое контактное напряжение

колеса с менее прочным зубом (см. табл.

3.1);

=514,3 Н/мм2

– допустимое контактное напряжение

колеса с менее прочным зубом (см. табл.

3.1);

КНβ = 1. коэффициент неравномерности нагрузки по длине зуба;

и = 5 передаточное число редуктора.

Подставив данные, находим:

![]() мм.

мм.

Полученное значение межосевого расстояния аw =133,08 мм, округляем до ближайшего значения из ряда нормальных линейных размеров аw = 135мм [7, табл. 13.15, стр. 326].

4.2 Определяем модуль зацепления т, мм:

![]() , (4.2)

, (4.2)

где Кт = 5,8 – вспомогательный коэффициент;

![]() мм

– делительный диаметр колеса;

мм

– делительный диаметр колеса;

![]() мм

– ширина венца колеса;

мм

– ширина венца колеса;

![]() =192 Н/мм2 – допустимое напряжение изгиба

колеса с менее прочным зубом (см. табл.

3.1);

=192 Н/мм2 – допустимое напряжение изгиба

колеса с менее прочным зубом (см. табл.

3.1);

Подставив данные, находим:

![]() мм.

мм.

Полученное значение модуля т = 1,81 мм, округляем в большую сторону до стандартного значения из ряда чисел т = 2 мм [7, стр. 62].

4.3 Определяем угол наклона зубьев βmin для косозубой передачи:

![]() . (4.3)

. (4.3)

4.4 Определяем суммарное число зубьев шестерни и колеса:

![]() (4.5)

(4.5)

где т = 2 мм – модуль зацепления;

аw =135 мм – межосевое расстояние;

βmin = 9,953о – угол наклона зубьев.

Подставив данные, находим:

![]() зуба.

зуба.

4.5 Уточняем действительную величину угла наклона зубьев:

![]() . (4.5)

. (4.5)

4.6 Определяем число зубьев шестерни:

![]() зуба. (4.6)

зуба. (4.6)

4.7 Определяем число зубьев колеса:

![]() зубьев. (4.7)

зубьев. (4.7)

4.8 Определяем фактическое передаточное число иф и проверяем его отклонение от заданного и:

![]() ; (4.8)

; (4.8)

![]() . (4.9)

. (4.9)

Подставив данные, находим:

![]() - условие выполняется.

- условие выполняется.

4.9 Определяем фактическое межосевое расстояние:

![]() мм. (4.10)

мм. (4.10)

4.10 Определяем основные геометрические параметры передачи, мм:

а) Диаметр делительный:

шестерни:

![]() мм; (4.11)

мм; (4.11)

колеса:

![]() мм; (4.12)

мм; (4.12)

б) Диаметр вершин зубьев:

шестерни:

![]() мм; (4.13)

мм; (4.13)

колеса:

![]() мм; (4.14)

мм; (4.14)

в) Диаметр впадин зубьев:

шестерни:

![]() мм; (4.13)

мм; (4.13)

колеса:

![]() мм; (4.14)

мм; (4.14)

г) Ширина венца:

колеса: мм; (4.15)

шестерни:

![]() мм. (4.16)

мм. (4.16)

Значение ширины

зубчатых венцов округляем до целого

числа из ряда нормальных линейных

размеров [7, табл. 13.15, стр. 326]:

![]() мм,

мм,

![]() мм.

мм.