- •Содержание

- •Введение

- •Глава 1 Кинематическая схема машинного агрегата

- •Глава 2 Выбор двигателя. Кинематический расчет привода

- •Глава 3 Выбор материала зубчатой передачи. Определение допускаемых напряжений

- •Глава 4 Расчет закрытой цилиндрической зубчатой передачи

- •4.1 Проектный расчет

- •4.2 Проверочный расчет

- •Глава 5 Расчет открытой цилиндрической зубчатой передачи

- •5.1 Выбор материала зубчатой передачи. Определение допускаемых напряжений

- •5.2 Проектный расчет

- •5.3 Проверочный расчет

- •Глава 6 Нагрузки валов редуктора

- •6.1 Определение сил в зацеплении закрытой передачи

- •6.2 Определение консольных сил

- •6.3 Силовая схема нагружения валов редуктора

- •Глава 7 Проектный расчет валов. Эскизная компоновка редуктора

- •7.1 Выбор материала валов

- •7.2 Выбор допускаемых напряжений на кручение

- •7.3 Определение геометрических параметров ступеней валов

- •7.4 Предварительный выбор подшипников качения

- •7.5 Эскизная компоновка редуктора

- •Глава 8 Расчетная схема валов редуктора

- •8.1 Определение реакций в опорах предварительно выбранных подшипников

- •8.2 Определение реакций в опорах окончательно выбранных подшипников. Построение эпюр изгибающих и крутящих моментов

- •Глава 9 Проверочный расчет подшипников

- •Глава 10 Конструктивная компоновка привода

- •10.1 Конструирование зубчатого колеса

- •10.2 Конструирование валов

- •10.3 Выбор соединений

- •10.4 Конструирование подшипниковых узлов

- •10.5 Конструирование корпуса редуктора

- •10.6 Конструирование элемента открытой передачи

- •10.7 Выбор муфты

- •10.8 Смазывание. Смазочные устройства

- •Глава 11 Проверочные расчеты

- •11.1 Проверочный расчет шпонок

- •11.2 Проверочный расчет стяжных винтов подшипников узлов

- •11.3 Проверочный расчет валов

- •11.3.1 Проверочный расчет быстроходного вала

- •11.3.2 Проверочный расчет тихоходного вала

- •Табличный ответ к главе 11.

- •Глава 12 Технический уровень редуктора

- •Заключение

- •Список использованных источников

- •Приложение

10.8 Смазывание. Смазочные устройства

Смазывание зубчатого зацепления и подшипников применяют в целях защиты от коррозии, снижения коэффициента трения, уменьшения износа, отвода тепла и продуктов износа от трущихся поверхностей, снижения шума и вибрации.

10.8.1 Смазывание зубчатого зацепления.

а) Способ смазывания. Для проектируемого редуктора применим непрерывное смазывание жидким маслом картерным непроточным способом.

б) Выбор сорта масла зависит от расчетного контактного напряжения в зубьях и фактической окружной скорости колес v (см. 4 п.13, табл. 4.1)

Выбираем сорт масла И – Г – А – 68 (см. табл. 10.29 [7, стр. 255]).

в) Определение количества масла. Для одноступенчатого редуктора при смазывании окунанием определяем из расчета 0,4…0,8 литра масла на 1 кВт передаваемой мощности (см. табл. 2.3). Принимаем объём масленой ванны 1 литр.

г) Определение уровня масла. Определяем уровень масла при окунание в масляную ванну шестерни:

![]() мм. (10.20)

мм. (10.20)

При этом

![]() мм. (10.21)

мм. (10.21)

При этом учтем, чтобы уровень масла проходил через центр нижнего тела качения подшипника.

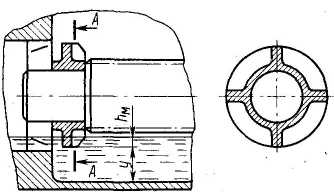

Так как при

проектирование получилось, что уровень

масла приходит гораздо выше центра тела

качения подшипника, то понижаем уровень

масла так, чтобы вывести шестерню из

масляной ванны, что позволит понизить

потери мощности и уменьшить тепло

выделение, для этого устанавливаем

разбрызгиватели (рисунок 10.21), при этом

сохраняя параметры у

и

![]() .

.

Рисунок 10.21 Смазывание зацепления разбрызгивателями

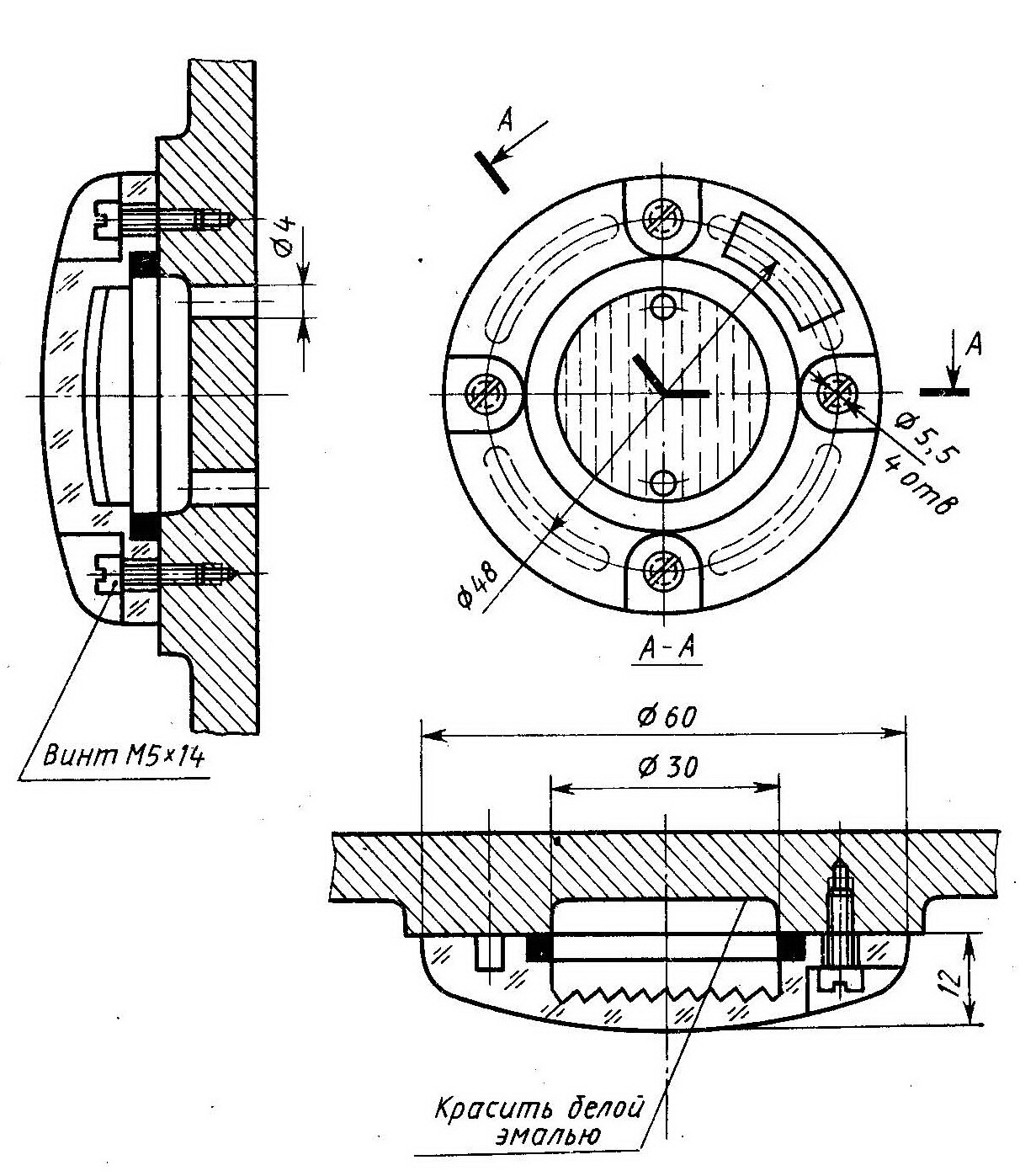

д) Контроль уровня масла осуществляем при помощи круглого маслоуказателя (рисунок 10.22).

Рисунок 10.22 Круглый маслоуказатель

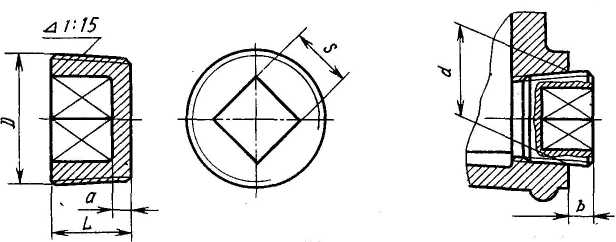

е) Слив масла. При работе передачи масло постепенно загрязняется продуктами износа деталей передач. С течением времени оно стареет, свойства его ухудшаются. Поэтому корпус редуктора периодически нужно менять. Для этого в корпусе предусматриваем сливное отверстие, закрываемое пробкой с конической резьбой (рисунок 10.23).

Рисунок 10.23 Пробка с конической резьбой

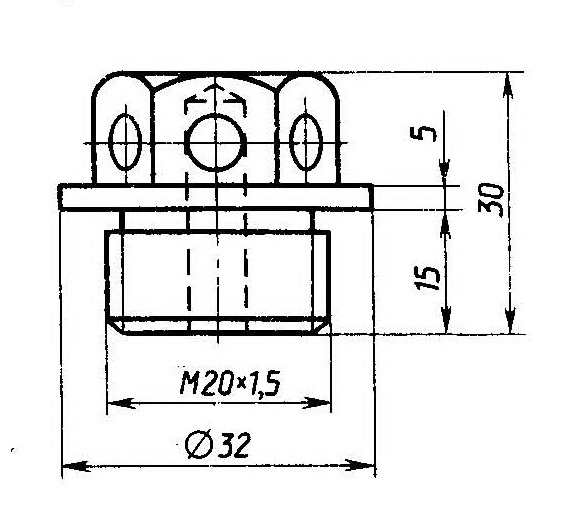

ж) Отдушины. При длительной работе в связи с нагревом масла и воздуха повышается давление в нутрии корпуса. Это приводит к просачиванию масла через уплотнения и стыки. Для избегания этого внутреннюю полость корпуса сообщаем с внешней средой путем установки ручки в его крышке (рисунок 10.24).

Рисунок 10.24 Пробка – отдушина

10.8.2 Смазывание подшипников. В проектируемом редукторе применяется следующие виды смазывания: для подшипников установленных на быстроходном вале – маслом из картера, путем обеспечения соответствующего уровня масла; а для подшипников, установленных на тихоходном вале, применим смазку пластинным материалом – солидол жировой (ГОСТ 1033 – 79). Смазочный материал (для тихоходного вала) набивают в подшипник вручную при снятой крышке подшипникового узла на несколько лет. Смену смазочного материала производят при ремонте.

Глава 11 Проверочные расчеты

11.1 Проверочный расчет шпонок

Призматические шпонки, применяемые в проектируемом редукторе, проверяем на смятие. Проверка подлежат одна шпонка быстроходного вала – под полумуфтой и две шпонки на тихоходном валу под элементом открытой передачи и колесом.

Условие прочности:

![]() (11.1)

(11.1)

где Ft – окружная сила на колесе, Н (см. табл.6.1);

Асм = (0,94h – t1)lp – площадь смятия, мм2; (11.2)

Здесь lp = l – b – рабочая длина шпонки со скругленными торцами, мм, (l –полная длина шпонки определенная на конструктивной компоновке); b h, t1 – стандартные размеры (см. табл. К42 [7, стр. 449]);

![]() Н/мм2.

Н/мм2.

а) Проверяем на

смятие шпонку с размерами

![]() под элементом открытой передачи из

условия прочности 11.1.

под элементом открытой передачи из

условия прочности 11.1.

Подставив данные, получим:

lp = 50 – 12 =38 мм;

Асм = (0,94∙8 – 5)∙38 = 95,76мм2;

![]() .

.

Условие прочности соблюдено, значит, шпонка пригодна.

б) Проверяем на смятие шпонку с размерами 16х10х56 под зубатым колесом из условия прочности 11.1.

Подставив данные, получим:

lp = 56 – 16 = 40 мм;

Асм = (0,94∙10 – 6)∙40 = 136 мм2;

![]() .

.

Условие прочности соблюдено, значит, шпонка пригодна.

в) Проверяем на смятие шпонку с размерами 10х8х36 под полумуфтой из условия прочности 11.1.

Подставив данные, получим:

lp = 36 – 10 = 26 мм;

Асм = (0,94∙8 – 5)∙26 = 65,5 мм2;

![]() .

.

Условие прочности соблюдено, значит, шпонка пригодна.