- •Содержание

- •Введение

- •Глава 1 Кинематическая схема машинного агрегата

- •Глава 2 Выбор двигателя. Кинематический расчет привода

- •Глава 3 Выбор материала зубчатой передачи. Определение допускаемых напряжений

- •Глава 4 Расчет закрытой цилиндрической зубчатой передачи

- •4.1 Проектный расчет

- •4.2 Проверочный расчет

- •Глава 5 Расчет открытой цилиндрической зубчатой передачи

- •5.1 Выбор материала зубчатой передачи. Определение допускаемых напряжений

- •5.2 Проектный расчет

- •5.3 Проверочный расчет

- •Глава 6 Нагрузки валов редуктора

- •6.1 Определение сил в зацеплении закрытой передачи

- •6.2 Определение консольных сил

- •6.3 Силовая схема нагружения валов редуктора

- •Глава 7 Проектный расчет валов. Эскизная компоновка редуктора

- •7.1 Выбор материала валов

- •7.2 Выбор допускаемых напряжений на кручение

- •7.3 Определение геометрических параметров ступеней валов

- •7.4 Предварительный выбор подшипников качения

- •7.5 Эскизная компоновка редуктора

- •Глава 8 Расчетная схема валов редуктора

- •8.1 Определение реакций в опорах предварительно выбранных подшипников

- •8.2 Определение реакций в опорах окончательно выбранных подшипников. Построение эпюр изгибающих и крутящих моментов

- •Глава 9 Проверочный расчет подшипников

- •Глава 10 Конструктивная компоновка привода

- •10.1 Конструирование зубчатого колеса

- •10.2 Конструирование валов

- •10.3 Выбор соединений

- •10.4 Конструирование подшипниковых узлов

- •10.5 Конструирование корпуса редуктора

- •10.6 Конструирование элемента открытой передачи

- •10.7 Выбор муфты

- •10.8 Смазывание. Смазочные устройства

- •Глава 11 Проверочные расчеты

- •11.1 Проверочный расчет шпонок

- •11.2 Проверочный расчет стяжных винтов подшипников узлов

- •11.3 Проверочный расчет валов

- •11.3.1 Проверочный расчет быстроходного вала

- •11.3.2 Проверочный расчет тихоходного вала

- •Табличный ответ к главе 11.

- •Глава 12 Технический уровень редуктора

- •Заключение

- •Список использованных источников

- •Приложение

10.5 Конструирование корпуса редуктора

Корпус редуктора служит для размещения и координации деталей передачи, защиты их от загрязнения, организации системы смазки, а также воспринятия сил, возникающих в зацеплении редукторной пары, подшипниках, открытой передачи. Наиболее распространенный способ изготовления корпусов – литье из серого чугуна (например, СЧ15).

В проектируемом одноступенчатом вертикальном цилиндрическом редукторе примем конструкцию разъемного корпуса, состоящего из крышки, основания и средней части.

10.5.1 Форма корпуса. Определяется в основном технологическими, эксплуатационными и эстетическими условиями с учетом его прочности и жесткости. Этим требованиям удовлетворяют корпуса прямоугольной формы, с гладкими наружными стенками без выступающих конструктивных элементов; подшипниковые бобышки и ребра внутри; стяжные болты только по продольной стороне корпуса в нишах; крышки подшипниковых врезные; фундаментные лапы не выступают за габариты корпуса (см. рисунки типовых конструкций редукторов в атласе [7, стр. 352]).

а) Габаритные (наружные) размеры корпуса. Определяются размерами расположенной в корпусе редукторной пары и кинематической схемой редуктора. При этом вертикальные стенки редуктора перпендикулярны основанию, верхняя плоскость крышки корпуса параллельна основанию – редукторная пара вписывается в параллелепипед. Поэтому конструирование редукторной пары, валов и подшипниковых узлов, проектные размеры которых предварительно определены в главах 4, 7, 9, выполняется во взаимосвязи с конструированием корпуса.

б) Толщина стенок корпуса и ребер жесткости. В проектируемом редукторе толщины стенок крышки и основания корпуса принимаем одинаковыми:

![]() мм (10.8)

мм (10.8)

где Т2 – вращающий момент на тихоходном валу, Н∙м (см. табл. 2.3).

Подставим данные, получим:

![]()

Внутренний контур стенок корпуса очерчивается по всему периметру корпуса с учетом зазоров х и у между контуром и вращающимися деталями (см. главу 7).

10.5.2 Фланцевые соединения. Фланцы предназначены для соединения корпусных деталей редуктора. В корпусе проектируемого одноступенчатого редуктора конструируем пять фланцев: 1 – фундаментный основания корпуса; 2 – подшипниковой бобышки основания и крышки корпуса; 3 – соединительный основания и крышки корпуса; 4 – крышки подшипникового узла; 5 – крышки смотрового люка.

Конструктивные элементы фланца [К – ширина; С – координата оси отверстия под винт; Do и bо – диаметр и высота опорной поверхности под головку винта; d0 – диаметр отверстия под винт] выбираем в зависимости от диаметра d соответствующего крепежного винта из таблицы 10.18 ([7, стр. 233]). Диаметр d винта определяется в зависимости от значения главного геометрического параметра редуктора по таблице 10.17 ([7, стр. 233]): d1 = М14; d2 = М12; d3 = М10; d5 = М6; d4 – не выбираем, так как применяем врезную крышку( цифровой индекс указывает на его принадлежность соответствующему фланцу). Высота фланца h, количество винтов п и расстояние между ними L определяют в зависимости от назначения фланца (см. ниже).

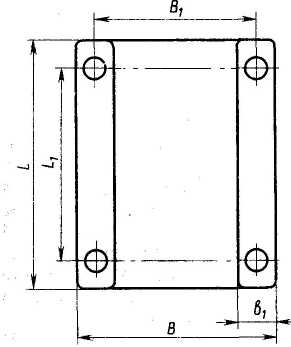

а) Фундаментный фланец основания корпуса, предназначен для крепления редуктора к фундаментной раме. Опорная поверхность фланца выполняем в виде двух длинных параллельно расположенных платиков (рисунок 10.11).

Рисунок 10.11 Расположение опорных платиков фундаментального фланца

Места крепления располагаем на возможно большем (но в пределах корпуса) расстоянии друг от друга L1.

Длина опорной поверхности платиков: L=L1 + b1; (10.9)

Ширина:

![]() мм; (10.10)

мм; (10.10)

Полученное значение ширины b1 = 44,5 мм, округляем до ближайшего значения из ряда нормальных линейных размеров b1 = 45 мм [7, табл. 13.15, стр. 326].

Высота: h1 =2,5 d1 = 2,5∙14 = 35 мм; (10.11)

Проектируемый редуктор крепятся к раме четырьмя болтами, расположенными снизу корпуса (рисунок 10.12), что исключает необходимость конструирования ниши.

Рисунок 10.12 Крепление фундаментного фланца

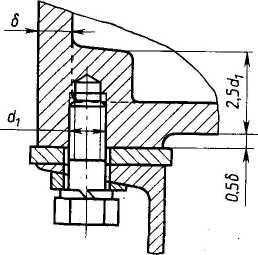

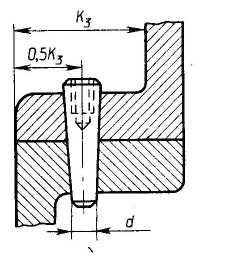

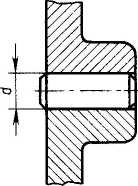

б) Фланец подшипниковой бобышки крышки и основания корпуса (рисунок 10.13).Он предназначен для соединения крышки и основания разъемных корпусов. Фланец расположен в месте установки стяжных подшипниковых винтов на продольных длинных сторонах корпуса: в крышке – наружу от ее стенки, в средней части – в боковых нишах (рисунок 10.14).

Подшипниковые стяжные винты ставим ближе к отверстию под подшипник на расстоянии друг от друга так, чтобы расстояние между стенками отверстия диаметром d02 и отверстия диаметром под выступ крышки.

Высота фланца h2 определяется графически исходя из условий размещения головки винта на плоской опорной поверхности подшипниковой бобышки, и выполняется одинаковой по всей длине.

Рисунок 10.13 Фланец подшипниковой бобышки

Рисунок 10.14 Ниша подшипниковой бобышки

в) Соединительный фланец крышки и основания корпуса.

Так как в проектируемом редукторе корпус состоит из трех частей, то для соединения крышки и средней части корпуса конструируем фланец, как и для подшипниковой бобышки (так как d2 = d3), а для соединения средней части и основания винты размещаем в боковых нишах (см. рисунки 10.13 и 10.14).

г) Фланец для крышки подшипникового узла. В комплекте деталей подшипникового узла разъемных корпусов чаще применяется врезная крышка. Параметры присоединительного фланца крышки подшипникового узла определяем по таблицам 10.20 и 10.21 ([7, стр. 239, 240]).

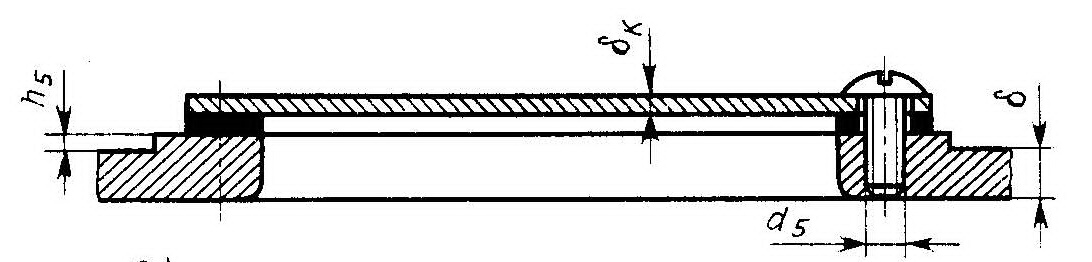

д) Фланец для крышки смотрового окна. Размеры сторон фланца, количество винтов п5 и расстояние между ними L5 устанавливаем конструктивно в зависимости от размеров крышки; высота фланца h5 = 4 мм.

е) Опорные платики. Для прикрепления к корпусу сливных пробок, отдушин, маслоуказателей на крышке и основании корпуса предусматриваем опорные платики (фланцы). Размеры сторон платиков на величину с = 3...5 мм больше размеров опорных поверхностей прикрепляемых деталей. Высота платика h = c.

10.5.3 Подшипниковые бобышки. Они предназначены для размещения комплекта деталей подшипникового узла.

В проектируемом разъемном корпусе цилиндрического вертикального редуктора с нижним расположением шестерни подшипниковая бобышка быстроходного вала находится внутри корпуса (см. рисунок А7 [7, стр. 364]); бобышки тихоходного вала а в крышке корпуса – снаружи (см. рисунок А [7, стр. 364]).

Внутренний и наружный диаметры подшипниковой бобышки быстроходного и тихоходного валов определяем по таблице 10.21 ([7, стр. 240]). Длина гнезда подшипниковой бобышки l1 быстроходного и l2 тихоходного валов зависит от комплекта деталей подшипникового узла и типа подшипника (см. табл. 10.22 [7, стр. 241]); при этом учитываем размеры деталей регулирующих устройств, внутренних уплотнений и крышек.

10.5.4. Детали и элементы корпуса редуктора.

а) Смотровой люк (рис. 10. служит для контроля сборки и осмотра редуктора при эксплуатации. Для удобства осмотра его располагаем на верхней крышке корпуса, что позволяет также использовать люк для заливки масла. Смотровой люк выполняем прямоугольной формы максимально возможных размеров.

Люк закрываем

крышкой. Применяем стальную крышку из

листа толщиной

![]() мм. Для того чтобы внутрь корпуса извне

не засасывалась пыль, под крышку ставим

уплотняющие прокладки из полосы резины

(толщиной 2...3 мм). С крышкой совмещена

пробка-отдушина, её прикрепляем к ней

развальцовкой (см. рисунок 10.15). Крышку

крепим к корпусу винтами с полукруглой

головкой (см. табл. К4 [7, стр. 400]).

мм. Для того чтобы внутрь корпуса извне

не засасывалась пыль, под крышку ставим

уплотняющие прокладки из полосы резины

(толщиной 2...3 мм). С крышкой совмещена

пробка-отдушина, её прикрепляем к ней

развальцовкой (см. рисунок 10.15). Крышку

крепим к корпусу винтами с полукруглой

головкой (см. табл. К4 [7, стр. 400]).

Рисунок 10.15 Крышка люка редуктора

б) Установочные штифты (см. рисунок 10.16). Расточку отверстий под подшипники (подшипниковые гнезда) в крышке, средней части корпуса и основание, и основание корпуса производят в сборе. Поэтому перед расточкой в соединение крышка – средняя часть корпуса устанавливаем вертикально два фиксирующих конических штифта (табл. К45 [7, стр. 451]), а соединение средняя часть – основание устанавливаем четыре цилиндрических штифта (табл. К43 [7, стр. 450]) со стороны каждой стенки корпуса (см. рисунок 10.16). Конические штифты устанавливаем на противоположных стенках корпуса на возможно большом расстоянии друг от друга.

а) б)

Рисунок 10.16. Установочные штифты: а) конический; б) цилиндрический

Диаметр штифта d=(0,7...0,8)d3,=0,8∙10=8 мм, где d3 – диаметр соединительного винта (см. табл. выше).

в) Отжимные винты. Так как уплотняющее покрытие плоскости разъема склеивает крышку и среднюю часть корпуса редуктора, то для того чтобы обеспечить их разъединение, при разборке применяем отжимные винты, которые ставим в двух противоположных местах крышки корпуса. Диаметр отжимных винтов принимаем равным диаметру М10.

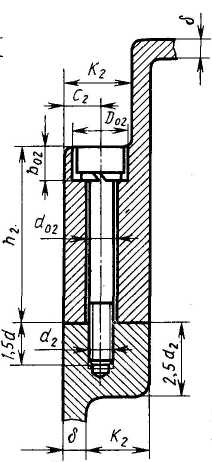

г) Проушины (см. рис. 10.17). Для подъема и транспортировки крышки корпуса и собранного редуктора применяют проушины, отливая их заодно с крышкой. Проушина выполняема в виде сквозного отверстия в корпусе.

Рисунок 10.17 Проушина для подъема редуктора

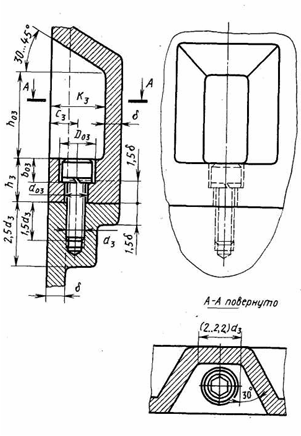

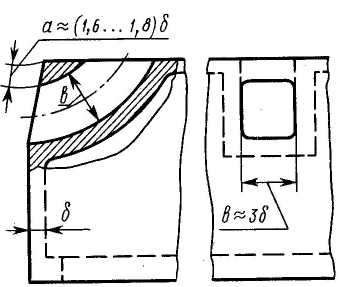

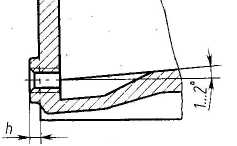

д) Отверстия под маслоуказатель и сливную пробку (рис. 10.18). Оба отверстия располагаются в доступных местах корпуса. Нижнюю кромку сливного отверстия выполняем несколько ниже уровня. Дно делаем с уклоном 1...2°в сторону отверстия. У самого отверстия в отливке основания корпуса выполняем местное углубление для стока масла и отстоявшейся грязи. Отверстие под маслоуказатель располагаем на высоте, достаточной для точного замера верхнего и нижнего уровней масла. Форма и размеры отверстий зависят от типа выбранных маслоуказателя и сливной пробки (см. ниже). Наружные стороны отверстий оформляют опорными платиками. При установке маслоуказателя и сливной пробки с цилиндрической резьбой обязательно применяют уплотнительные прокладки из паронита или резиновое кольцо. Пробка с конической резьбой не требует уплотнения.

Рисунок 10.18 Сливное отверстие