- •Содержание

- •Введение

- •Глава 1 Кинематическая схема машинного агрегата

- •Глава 2 Выбор двигателя. Кинематический расчет привода

- •Глава 3 Выбор материала зубчатой передачи. Определение допускаемых напряжений

- •Глава 4 Расчет закрытой цилиндрической зубчатой передачи

- •4.1 Проектный расчет

- •4.2 Проверочный расчет

- •Глава 5 Расчет открытой цилиндрической зубчатой передачи

- •5.1 Выбор материала зубчатой передачи. Определение допускаемых напряжений

- •5.2 Проектный расчет

- •5.3 Проверочный расчет

- •Глава 6 Нагрузки валов редуктора

- •6.1 Определение сил в зацеплении закрытой передачи

- •6.2 Определение консольных сил

- •6.3 Силовая схема нагружения валов редуктора

- •Глава 7 Проектный расчет валов. Эскизная компоновка редуктора

- •7.1 Выбор материала валов

- •7.2 Выбор допускаемых напряжений на кручение

- •7.3 Определение геометрических параметров ступеней валов

- •7.4 Предварительный выбор подшипников качения

- •7.5 Эскизная компоновка редуктора

- •Глава 8 Расчетная схема валов редуктора

- •8.1 Определение реакций в опорах предварительно выбранных подшипников

- •8.2 Определение реакций в опорах окончательно выбранных подшипников. Построение эпюр изгибающих и крутящих моментов

- •Глава 9 Проверочный расчет подшипников

- •Глава 10 Конструктивная компоновка привода

- •10.1 Конструирование зубчатого колеса

- •10.2 Конструирование валов

- •10.3 Выбор соединений

- •10.4 Конструирование подшипниковых узлов

- •10.5 Конструирование корпуса редуктора

- •10.6 Конструирование элемента открытой передачи

- •10.7 Выбор муфты

- •10.8 Смазывание. Смазочные устройства

- •Глава 11 Проверочные расчеты

- •11.1 Проверочный расчет шпонок

- •11.2 Проверочный расчет стяжных винтов подшипников узлов

- •11.3 Проверочный расчет валов

- •11.3.1 Проверочный расчет быстроходного вала

- •11.3.2 Проверочный расчет тихоходного вала

- •Табличный ответ к главе 11.

- •Глава 12 Технический уровень редуктора

- •Заключение

- •Список использованных источников

- •Приложение

Глава 10 Конструктивная компоновка привода

Конструктивной разработке и компоновке подлежат: зубчатая передача редуктора, корпус редуктора, быстроходный и тихоходный валы, подшипниковые узлы, элемент открытой передачи (шестерня), муфтовое соединение.

В процессе разработки конструктивной компоновки ищем такое расположение узлов и деталей, при котором при их наименьших габаритах создаются наибольшие удобства для монтажа и эксплуатации.

Исходными данными для конструирования деталей и узлов являются результаты глав, рассчитанных ранее (см. табличные ответы к главам 4, 5, 6, 7, 9 и эскизную компоновку).

Результатом конструктивной разработки является чертеж общего вида «Привода механизма передвижения мостового крана» выполненный на формате А 1 (см. приложение).

10.1 Конструирование зубчатого колеса

Основные параметры зубчатых колес (диаметр, ширина, модуль, число зубьев и пр.) определены при проектировании передачи (см. главу 4). Конструкция колес зависит главным образом от проектных размеров, материала, способа получения заготовки и масштаба производства.

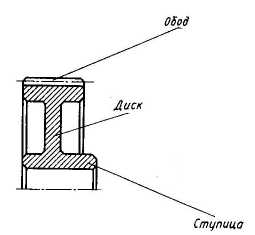

Основные конструктивные элементы колеса – обод, ступица и диск (рисунок 10.1).

Рисунок 10.1 Конструктивные элементы колеса

Обод воспринимает нагрузку от зубьев и должен быть достаточно прочным и в то же время податливым, чтобы способствовать равномерному распределению нагрузки по длине зуба. Жесткость обода обеспечивает его толщина S.

Ступица служит для соединения колеса с валом и может быть расположена симметрично, несимметрично относительно обода или равна ширине обода. Это определяется технологическими или конструктивными условиями. Длина ступицы lст должна быть оптимальной, чтобы обеспечить, с одной стороны, устойчивость колеса на валу в плоскости, перпендикулярной оси вала, а с другой – получение заготовок ковкой и нарезание шпоночных пазов методом протягивания.

Диск соединяет обод и ступицу. Его толщина С определяется в зависимости от способа изготовления колеса. Иногда в дисках колес выполняют отверстия, которые используют при транспортировке и обработке колес, а при больших размерах и для уменьшения массы. Диски больших литых колес усиливают ребрами или заменяют спицами.

Острые кромки на торцах ступицы и углах обода притупляют фасками f, размеры которых принимают по таблице 10.1 [7, стр. 174].В проектируемом приводе колесо редуктора получилось относительно небольшого диаметра и его изготовляют из поковки.

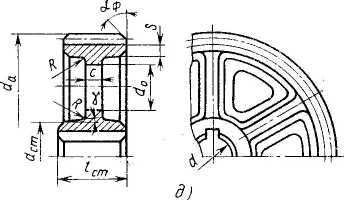

10.1.1 Расчет конструктивных элементов зубчатого колеса:

а) Обод:

Диаметр: da = 229 мм (см. табл. 4.1);

Толщина: ![]() мм; (10.1)

мм; (10.1)

Ширина: ![]() (табл.

4.1).

(табл.

4.1).

б) Ступица:

Диаметр внутренний: d = d3 = 56 мм (табл. 7.1.);

Диаметр наружный:

![]() мм; (10.2)

мм; (10.2)

Толщина:

![]() мм; (10.3)

мм; (10.3)

Длина:

![]() мм. (10.4)

мм. (10.4)

в) Диск:

Толщина:

![]() ; (10.5)

; (10.5)

![]() .

.

Радиусы закруглений

и уклон:

![]() .

.

Отверстия: нет.

На торцах зубьев

выполняем фаски с углом

![]() размером:

размером:

![]() мм. (10.6)

мм. (10.6)

Конструкция спроектированного колеса приведена на рисунке 10.2.

Рисунок 10.2 Конструкция цилиндрического зубчатого колеса

10.1.2 Установка колеса на валу.

а) Сопряжение колес валом.

Для передачи

вращающего момента редукторной пары

применим шпоночное соединение. Основываясь

на инженерной практики и рекомендациях

[7, стр. 180] применим следующую посадку:

Ø

![]() .

.

б) Осевое фиксирование колес.

Для обеспечения

нормальной работы редуктора зубчатое

колесо должно быть установлено на валу

без перекосов, это достигается за счет

достаточно большой длины ступицы

![]() мм.

В этом случае достаточно предохранить

колесо от осевых перемещений по валу

соответствующем фиксированием: установкой

мазеудерживающих колец на 2-й и 4-й ступени

между обоими торцами ступицы колеса и

торцами внутренних колец подшипников.

Так же для гарантии контакта деталей

по торцам предусматриваем зазор между

буртиками 2-й и 4-й ступени вала и торцами

втулок.

мм.

В этом случае достаточно предохранить

колесо от осевых перемещений по валу

соответствующем фиксированием: установкой

мазеудерживающих колец на 2-й и 4-й ступени

между обоими торцами ступицы колеса и

торцами внутренних колец подшипников.

Так же для гарантии контакта деталей

по торцам предусматриваем зазор между

буртиками 2-й и 4-й ступени вала и торцами

втулок.

10.1.3 Регулирование осевого положения колес (регулирование зацепления).

Погрешности изготовления деталей по осевым линейным размерам и погрешности сборки приводят к неточному осевому положению колес в зубчатом колесе.

В проектируемом цилиндрическом редукторе для компенсации неточности положения колеса и шестерни ширину одного из них делаем больше ширины другого. Чтобы избежать неравномерной по ширине выработки, более твердую шестерню выполняем большей ширины, и она перекрывает с обеих сторон долее мягкое колесо. При этом на увеличение ширины шестерни расходуется меньше материала.