- •Содержание

- •Введение

- •Глава 1 Кинематическая схема машинного агрегата

- •Глава 2 Выбор двигателя. Кинематический расчет привода

- •Глава 3 Выбор материала зубчатой передачи. Определение допускаемых напряжений

- •Глава 4 Расчет закрытой цилиндрической зубчатой передачи

- •4.1 Проектный расчет

- •4.2 Проверочный расчет

- •Глава 5 Расчет открытой цилиндрической зубчатой передачи

- •5.1 Выбор материала зубчатой передачи. Определение допускаемых напряжений

- •5.2 Проектный расчет

- •5.3 Проверочный расчет

- •Глава 6 Нагрузки валов редуктора

- •6.1 Определение сил в зацеплении закрытой передачи

- •6.2 Определение консольных сил

- •6.3 Силовая схема нагружения валов редуктора

- •Глава 7 Проектный расчет валов. Эскизная компоновка редуктора

- •7.1 Выбор материала валов

- •7.2 Выбор допускаемых напряжений на кручение

- •7.3 Определение геометрических параметров ступеней валов

- •7.4 Предварительный выбор подшипников качения

- •7.5 Эскизная компоновка редуктора

- •Глава 8 Расчетная схема валов редуктора

- •8.1 Определение реакций в опорах предварительно выбранных подшипников

- •8.2 Определение реакций в опорах окончательно выбранных подшипников. Построение эпюр изгибающих и крутящих моментов

- •Глава 9 Проверочный расчет подшипников

- •Глава 10 Конструктивная компоновка привода

- •10.1 Конструирование зубчатого колеса

- •10.2 Конструирование валов

- •10.3 Выбор соединений

- •10.4 Конструирование подшипниковых узлов

- •10.5 Конструирование корпуса редуктора

- •10.6 Конструирование элемента открытой передачи

- •10.7 Выбор муфты

- •10.8 Смазывание. Смазочные устройства

- •Глава 11 Проверочные расчеты

- •11.1 Проверочный расчет шпонок

- •11.2 Проверочный расчет стяжных винтов подшипников узлов

- •11.3 Проверочный расчет валов

- •11.3.1 Проверочный расчет быстроходного вала

- •11.3.2 Проверочный расчет тихоходного вала

- •Табличный ответ к главе 11.

- •Глава 12 Технический уровень редуктора

- •Заключение

- •Список использованных источников

- •Приложение

Глава 9 Проверочный расчет подшипников

Проверочный расчет предварительно выбранных в главе 7 подшипников выполняется отдельно для быстроходного и тихоходного валов. Пригодность подшипников определяется сопоставлением расчетной динамической грузоподъемности Сrр, Н, с базовой Сr, Н, или базовой долговечности L10h, ч (L10, млн. оборотов), с требуемой Lh, ч, по условиям:

Сrр

Сr

или L1Oh![]() Lh.

Lh.

Базовая динамическая грузоподъемность подшипника Сr представляет собой постоянную радиальную нагрузку, которую подшипник может воспринять при базовой долговечности, составляющей 106 оборотов внутреннего кольца. Значения Сr указаны в каталоге для каждого типоразмера подшипника (см. табл. К27…К30, [7, стр. 432]).

Требуемая долговечность подшипника Lh предусмотрена

ГОСТ 16162 – 85 и составляет для зубчатых редукторов Lh 10000 ч. При определении Lh следует учесть срок службы (ресурс) проектируемого привода, рассчитанный в главе 1, а также рекомендуемые значения требуемой долговечности подшипников различных машин (см. табл. 9.4 [7, стр. 145]).

Расчетная динамическая грузоподъемность Crp, H, и базовая долговечность L10h, ч, определяются по формулам:

![]() (9.1)

(9.1)

![]() (9.2)

(9.2)

где RE – эквивалентная динамическая нагрузка, Н ; – угловая скорость соответствующего вала (см. табл. 2.3); т — показатель степени: т = 3 для шариковых подшипников; т = 3,33 для роликовых подшипников.

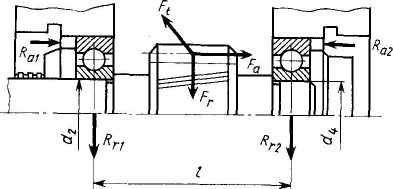

9.1 Проверяем пригодность подшипника 308 быстроходного вала цилиндрического одноступенчатого косозубого редуктора, работающего c умеренными толчками. Угловая скорость вала = 49,72 1/с. Осевая сила в зацеплении Fа = 519 Н. Реакции в подшипниках R1=1227,7 Н. R2 = 2143,5 Н. Характеристика подшипника: Сr = 41000 Н, Сor =22400 Н, Х=0,56, V=1, Кб=1,4, Кт=1 (cм. табл. 9.1 и 9.4 [7, стр. 141, 145]). Требуемая долговечность подшипника Lh=30000 ч. Подшипники установлены по схеме враспор (см. рис. 9.1).

Рисунок 9.1 Схема установки подшипника 308

а) Определяем

отношение

![]() , (9.3)

, (9.3)

где Ra = Fa.

б) Определяем

отношение

![]() , (9.4)

, (9.4)

По таблице 9.2 [7, стр. 143] интерполированием находим: е = 0,209,

Y= 2.10.

в) По отношению

![]() >е

(0,24>0,209) выбираем формулу и определяем

эквивалентную динамическую нагрузку

наиболее нагруженного подшипника:

>е

(0,24>0,209) выбираем формулу и определяем

эквивалентную динамическую нагрузку

наиболее нагруженного подшипника:

![]() Н, (9.5)

Н, (9.5)

г) Определяем динамическую грузоподъемность:

![]() Н

> Сr.

Н

> Сr.

Таким образом, соотношение расчетной и базовой грузоподъемностей (Сr = 41000 Н) вполне приемлемо. Но рассмотрим другой вариант обеспечения грузоподъемности – применим роликовый конический подшипник 7208, соответствующий первоначальным диаметрам посадочных мест d2= d4 = 40 мм. Характеристика подшипника:

Сr = 42400 Н, Сor = 32700 Н, е = 0,38, Y= 1,56, X = 0,4.

а) Определяем осевые составляющие радиальных нагрузок:

![]() Н, (9.6)

Н, (9.6)

![]() Н, (9.7)

Н, (9.7)

б) По табл. 9.6 [7, стр. 148] определяем осевые нагрузки подшипников. Так как Rsl<Rs2, то Rаl = Rsl = 676 Н;

Rа2 = Rsl + Fа = 676 + 519 = 1195 Н. (9.8)

в) Определяем отношения:

![]() ,

,

![]()

г) По соотношениям

![]() и

и

![]() выбираем соответствующие формулы для

определения

RE:

выбираем соответствующие формулы для

определения

RE:

![]() Н;

(9.9)

Н;

(9.9)

![]() Н.

Н.

д) Определяем динамическую грузоподъемность по большей эквивалентной нагрузке RE1:

![]() Н

Н

Такое соотношение

расчетной Сrр

и базовой Сr,

динамических грузоподъемностей (28931,5

< 42400 Н) приемлемо. И этот вариант

предпочтительнее предыдущего, т.к.

габариты подшипникового узла уменьшаются.

(d![]() D

T(B)-40

80

20 против 40

90

23

мм).

D

T(B)-40

80

20 против 40

90

23

мм).

Таким образом, из проверочного расчета предварительно принятого подшипника 308 пригодным принят подшипник 7208.

е) Определяем долговечность подшипника:

![]() ч

> Lh.

ч

> Lh.

ж) По таблице 9.6 [7, стр. 148] выбираем схему нагружения подшипника (рисунок 9.2).

Рисунок 9.2 Схема нагружения подшипника 7208

9.2 Проверяем пригодность подшипника 209 тихоходного вала цилиндрического одноступенчатого косозубого редуктора, работающего c умеренными толчками. Угловая скорость вала = 9,94 1/с. Осевая сила в зацеплении Fа = 519 Н. Реакции в подшипниках R1=5405,6 Н. R2 = 910,5 Н. Характеристика подшипника: Сr = 33200 Н, Сor =18600 Н, Х=0,56, V=1, Кб=1,4, Кт=1 (cм. табл. 9.1 и 9.4 [7, стр. 141, 145]). Требуемая долговечность подшипника Lh=30000 ч. Подшипники установлены по схеме враспор (см. рис. 9.1).

Рисунок 9.3 Схема установки подшипника 209

а) Определяем

отношение

![]() ,

,

где Ra = Fa.

б) Определяем

отношение

![]() ,

,

По табл. 9.2 [7, стр. 143] интерполированием находим: е = 0,218,

Y= 2,03.

в) По отношению

![]() выбираем формулу и определяем эквивалентную

динамическую нагрузку наиболее

нагруженного подшипника:

выбираем формулу и определяем эквивалентную

динамическую нагрузку наиболее

нагруженного подшипника:

![]() Н, (9.9)

Н, (9.9)

г) Определяем динамическую грузоподъемность:

![]() Н

> Сr.

Н

> Сr.

Таким образом, базовая грузоподъемность (Сr = 33200 Н) недостаточна. Рассмотрим другой вариант обеспечения грузоподъемности – применим роликовый конический подшипник 7209, соответствующий первоначальным диаметрам посадочных мест d2= d4 = 45 мм. Характеристика подшипника:

Сr = 42700 Н, Сor = 33400 Н, е = 0,41, Y= 1,45, X = 0,4.

а) Определяем осевые составляющие радиальных нагрузок:

![]() Н,

Н,

![]() Н.

Н.

б) По табл. 9.6 [7, стр. 131] определяем осевые нагрузки подшипников. Так как Rsl>Rs2, то Rаl = Rsl = 1839,5 Н;

Rа2 = Rsl + Fа = 1839,5+519 = 2358,5 Н.

в) Определяем отношения:

![]() ,

,

![]()

г) По соотношениям и выбираем соответствующие формулы для определения RE:

![]() Н;

Н;

![]() Н.

Н.

д) Определяем динамическую грузоподъемность по большей эквивалентной нагрузке RE1:

![]() Н

Н

Такое соотношение расчетной Сrр и базовой Сr, динамических грузоподъемностей (35435,5 < 42700 Н) вполне приемлемо. К тому же размеры подшипника 7209 схожи с размерами предварительно принятого – 209.

(d D T(B)-45 85 21 против 45 85 19 мм).

Таким образом, из проверочного расчета предварительно принятого подшипника 209 пригодным принят подшипник 7209.

е) Определяем долговечность подшипника:

![]() ч

> Lh.

ч

> Lh.

ж) По таблице 9.6 [7, стр. 136] выбираем схему нагружения подшипника (рисунок 9.4).

Рисунок 9.4 Схема нагружения подшипника 7209.

9.3 Составляем табличный ответ к главе 9

Таблица 9.1 Основные размеры и эксплуатационные характеристики подшипников.

Вал |

Подшипник |

Размеры d D T, мм |

Динамическая грузоподъемность, Н |

Долговечность, ч |

|||

принят предвари- тельно |

выбран окончательно |

Сrр

|

Сr

|

L1Oh |

Lh |

||

Б Т |

308 209 |

7208 7209 |

40 80 20 45 85 21 |

28931,5 35435,5 |

42400 42700 |

107124 55823 |

30000 30000 |