- •Глава 10

- •§ 10.1. Общие сведения

- •§ 10.2. Средства измерений плотности жидкостей и газов

- •§ 10.3. Средства измерений вязкости жидкостей

- •§ 10.4. Средства измерений показателя преломления жидкостей

- •§ 10.5. Средства измерений давления насыщенных паров жидкостей

- •§ 10.6. Средства измерений теплоты сгорания жидких и газообразных топлив

§ 10.5. Средства измерений давления насыщенных паров жидкостей

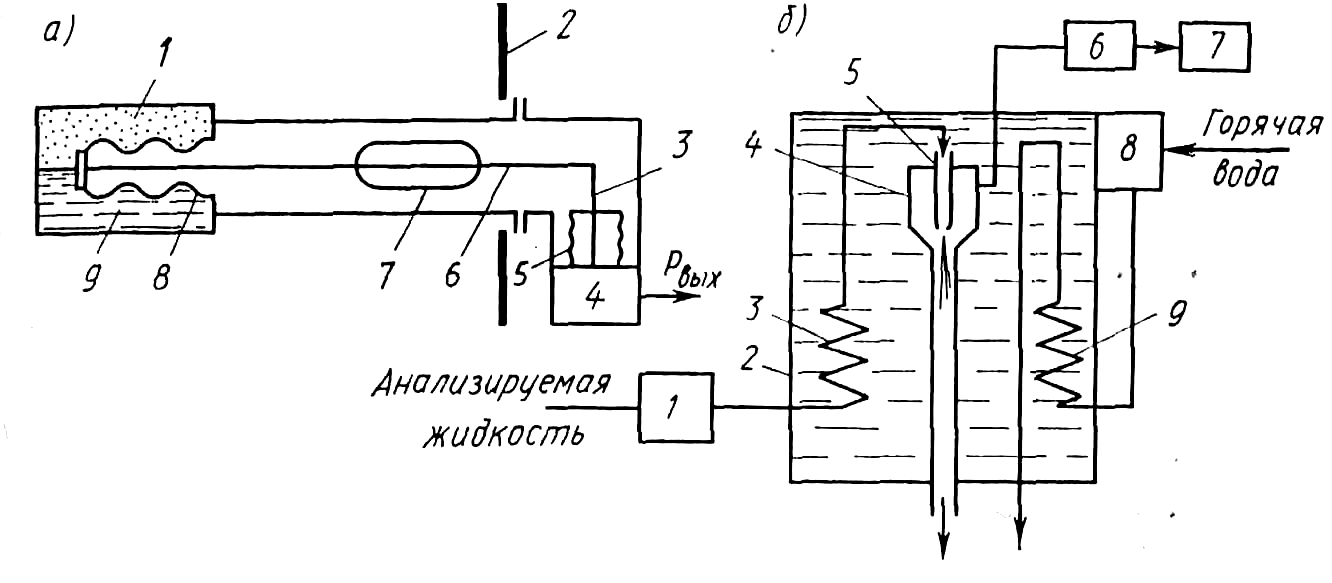

Давление насыщенных паров (упругость паров) является одним из важных показателей качества светлых нефтепродуктов, особенно автомобильных и авиационных бензинов. Давление насыщенных паров характеризует их испаряемость и склонность к образованию паровых пробок, а также может использоваться в качестве характеристики чистоты жидких однокомпонентных веществ. Давление насыщенных паров существенно зависит от температуры. На рис. 10.9, а показана схема первичного измерительного преобразователя упругости паров жидкостей, который может быть установлен непосредственно на технологическом аппарате. По принципу действия он является механическим средством измерения. Чувствительный элемент анализатора — сильфон 8 заключен в кожух 1 из тонкой листовой меди. Пространство между кожухом 1 и сильфоном 8 заполнено образцовой жидкостью 9, которая по составу должна быть близка к анализируемому веществу. При установке преобразователя на контрольной тарелке (по качеству продукта на которой проводится процесс) ректификационной колонны 2 сильфон 8 находится под одновременным воздействием давления паров в колонне, поступающих во внутреннее пространство через отверстие 7, и давления паров образцовой жидкости 9. Усилие на сильфоне 5, возникающее под действием этой разности давлений, через шток 6, рычаг 3 и уплотнительный сильфон 5 передается к преобразователю 4 силы в унифицированный пневматический сигнал. Этот сигнал пропорционален разности давлений насыщенных паров анализируемой и образцовой жидкостей при температуре аппарата. Диапазоны измерений от 0—1000 до 0—64000 Па; классы точности 1 и 1,5; постоянная времени 40 с; диапазон рабочих температур 0—150°С.

Р ис.

10.9. Схемы анализаторов давления насыщенных

паров

ис.

10.9. Схемы анализаторов давления насыщенных

паров

Схема механического анализатора упругости паров бензинов показана на рис. 10.9, б. Анализируемая жидкость поступает в блок подготовки 1, из которого с постоянным объемным расходом она подается в змеевик 3, расположенный в термостате 2, заполненном антифризом. Здесь путем подачи горячей воды в змеевик 9 с помощью регулятора 8 поддерживается постоянная температура, равная 38°С (при этой температуре по действующим стандартам определяется давление насыщенных паров бензинов). Из змеевика 3 анализируемая жидкость, нагретая до 38°С, поступает в сопло 5 струйного насоса. При истечении жидкости из сопла за счет вязкости струя увлекает за собой пары жидкости, находящейся в камере 4 струйного насоса, поэтому в названной камере создается разряжение тем большее, чем меньше упругость паров анализируемой жидкости. Измерение разряжения в камере 4 осуществляется вакуумметром 6 с унифицированным пневматическим сигналом, который по пневмопроводу подается вторичному прибору 7.

Диапазон измерений анализатора 250—650 мм рт. ст.; расход анализируемого вещества 800 см3/мин; абсолютная погрешность измерений 15 мм рт. ст.

§ 10.6. Средства измерений теплоты сгорания жидких и газообразных топлив

Теплота сгорания является характеристикой теплоценности топлива.

Под удельной теплотой сгорания понимают количество тепловой энергии, выделяющееся при полном сгорании единицы массы или единицы объема топлива. Соответственно различают удельные массовую и объемную теплоты сгорания. Информация о теплоте сгорания используется для управления процессом горения в огневых нагревательных аппаратах и для выполнения учетных операций, связанных с потреблением топлив. В качестве топлив на химико-технологических процессах используют мазут, попутный нефтяной и природный газы. Удельная массовая теплота сгорания мазута изменяется незначительно и жестко коррелированна с плотностью мазута. Поэтому автоматическое измерение этой величины можно свести к измерению плотности.

Газообразные топлива могут включать в свой состав помимо углеводородов негорючие компоненты, воздух, азот, диоксид углерода и др., поэтому для определения теплоценности топлив необходимо осуществлять измерение их удельной теплоты сгорания. Для газообразных топлив обычно измеряют удельную объемную теплоту сгорания.

Различают высшую и низшую удельные теплоты сгорания. Под высшей удельной объемной теплотой сгорания топлива QB понимают количество тепловой энергии, выделившееся при сгорании единицы объема топлива и конденсации водяного пара, содержащегося в продуктах сгорания.

Под низшей удельной объемной теплотой сгорания топлива QН понимают количество тепловой энергии, выделившееся при скорости единицы объема топлива без учета энергии, выделяющейся при конденсации водяного пара из продуктов сгорания.

В огневых нагревательных аппаратах для предотвращения конденсации паров воды в дымоходах температура продуктов сгорания обычно составляет 11О—130°С. Поэтому теплоценность топлив определяется низшей удельной теплотой сгорания.

Связь между высшей и низшей теплотами сгорания имеет вид

QB = QH+q, (10.26)

где q — теплота конденсации водяных паров, образующихся при сгорании единицы объема топлива.

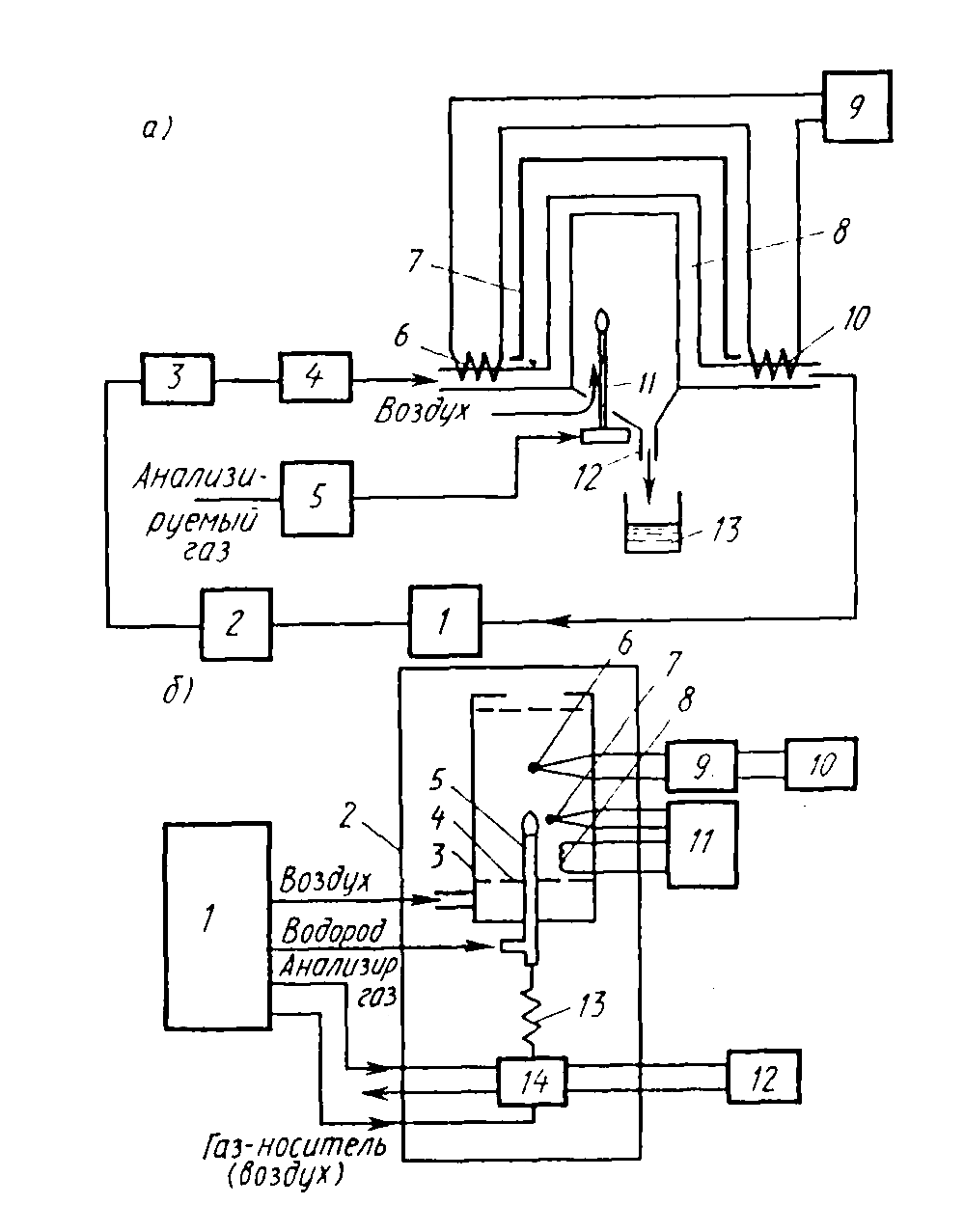

Средства измерений удельной теплоты сгорания называют калориметрами. По принципу действия они относятся к термохимическим анализаторам (см. табл. 9.1). На рис. 10.10, а приведена схема автоматического калориметра, позволяющего получить информацию о высшей удельной объемной теплоте сгорания газообразных топлив. Работа калориметра основана на измерении количества тепловой энергии, выделяющейся в процессе химической реакции горения анализируемого газа. Последний с постоянным объемным расходом поступает через стабилизатор расхода 5 в горелку 11. Продукты сгорания омывают стенки теплообменника 8, размещенного в корпусе калориметра 7, и передают всю выделяющуюся тепловую энергию дистиллированной воде, которая непрерывно прокачивается через теплообменник. Воде также передается тепловая энергия, выделяющаяся на стенках теплообменника при конденсации паров воды, которые образуются при сгорании углеводородов. Образующийся конденсат собирается с помощью воронки 12 и стекает в емкость 13. Для подачи воды в теплообменник служат замкнутые системы, состоящие из резервуара 1, насоса 2, холодильника 3 и стабилизатора расхода 4. На входе и выходе теплообменника 8 размещены батареи термоэлектрических чувствительных элементов 6 и 10 (по 20 элементов в каждой батарее). Эти батареи включены дифференциально и с их помощью измеряется разность температур входящего в теплообменник и выходящего из него потоков воды. Сигнал U, поступающий на автоматический потенциометр 9, пропорционален указанной разности температур Δt, которая в свою очередь пропорциональна высшей удельной объемной теплоте сгорания анализируемого газа:

U = k(Δt)

= k![]() ,

(10.27)

,

(10.27)

где k — коэффициент преобразования дифференциальной батареи термоэлектрических чувствительных элементов; QГ и QB — постоянные объемные расходы анализируемого газа и воды; сВ — объемная теплоемкость воды.

За отрезок времени 1—2 ч, в течение которого в емкость 13 собирается достаточное для измерения количество конденсата, можно определить среднее значение низшей объемной теплоты сгорания, используя формулу (10.26). Для этого необходимо вычислить среднее за этот интервал времени значение высшей объемной теплоты сгорания по показаниям потенциометра 9 и измерить количество конденсата.

Расход анализируемого газа 0,15—0,5 м3/ч; диапазон измерений О—50·103 кДж/м3; классы точности 1—2.

На рис. 10.10, б показана схема автоматического калориметра низшей объемной теплоты сгорания газов. Этот калориметр является анализатором циклического действия с импульсным вводом пробы анализируемого вещества и может работать в двух режимах: «Подготовка» и «Анализ».

Принцип действия калориметра состоит в измерении температуры газового потока, образующегося при сгорании пробы анализируемого вещества в пламени водорода. Измерение осуществляется с помощью так называемого пламенно-температурного детектора [22]. В камеру 3 этого детектора, расположенного в аналитическом устройстве 2, из блока подготовки газов 1 непрерывно подается воздух, а в миниатюрную горелку 5 (внутренний диаметр 0,5 мм) - водород. Кроме того, воздух как газ-носитель непрерывно прокачивается с постоянным объемным расходом через автоматический дозатор 14, колонку (трубку) 13 и горелку 5. В камере 3 распределителем 4 создается равномерный по сечению поток воздуха.

Р ис.

10. 10. Схемы калориметров

ис.

10. 10. Схемы калориметров

Водород сгорает в горелке 5. Для контроля и зажигания пламени водорода служат термоэлектрический чувствительный элемент 7, нихромовая спираль 8 и автомат зажигания пламени 11. В дозатор 14 непрерывно подается анализируемый газ. Температура газообразных продуктов сгорания измеряется термоэлектрическим чувствительным элементом 6, сигнал которого подается на масштабирующий преобразователь 9. Сигнал последнего измеряется автоматическим потенциометром 10. В режиме «Подготовка» в горелке сгорает только водород, а формирующийся при этом сигнал термоэлектрического элемента 6 принимают за начальный уровень сигнала калориметра. Температура потока продуктов сгорания в сечении, в котором располагается термоэлектрический элемент 6, составляет 130—150°С. В этот период происходит продувка дозируемого объема дозатора 14 (см. § 12.3) анализируемым газом. Режим «Подготовка» длится 30—60 с. Затем по команде управляющего устройства 12 дозатор, а с ним и весь калориметр переводятся в режим работы «Анализ». При этом проба анализируемого газа вводится в поток газа-носителя (воздуха) и транспортируется им через колонку 13 в горелку 5. Колонка создает небольшую (15—30 с) задержку в поступлении пробы анализируемого газа из дозатора в горелку. Эта задержка необходима для завершения переходных процессов, возникающих при переключении дозатора. При поступлении пробы анализируемого газа в горелку горючие компоненты ее сгорают в пламени водорода. При этом увеличивается температура потока газообразных продуктов сгорания, измеряемая термоэлектрическим элементом 6. Изменение температуры (обычно несколько градусов) этого потока при постоянных расходах воздуха, водорода, газа-носителя и малом (не более 0,5—2 см3) объеме пробы анализируемого газа пропорционально низшей удельной объемной теплоте сгорания анализируемого газа. Сигнал термоэлектрического элемента имеет форму пика (см. рис. 9.3, б). Амплитуда этого сигнала используется в калориметре в качестве информативного параметра. В последующих циклах работы калориметра все операции повторяются. С помощью запоминающего устройства (на рис. 10.10, б не показано) сигнал преобразователя 5 может быть запомнен на время, равное одному циклу работы калориметра.

Расход анализируемого газа в рассматриваемых калориметрах 0,01 м3/ч; диапазон измерений 0—50·103 кДж/м3; продолжительность одного цикла работы 200 с; класс точности 2; температура аналитического устройства 50°С.