- •Основные этапы и оборудование при производстве чугуна-стали.

- •Горные работы. Добыча рудных материалов открытым и закрытым способом.

- •Подготовка железных руд к доменной плавке.

- •Измельчение рудных материалов.

- •2) Центробежная струйная мельница.

- •3) Самоизмельчение (мельница типа "Аэрофол").

- •Обогащение железорудных материалов.

- •4 Стадия. Обогащение.

- •2) Гравитационное обогащение.

- •3) Обогащение в тяжелых средах.

- •4) Центробежное обогащение.

- •5) Магнитная сепарация.

- •6) Флотация.

- •Окускование железорудных материалов. Агломерация.

- •5 Стадия. Окускование.

- •Чугуны. Выплавка чугуна. Топливо доменной плавки.

- •Принцип работы доменной печи. Конструкция механизмов для подготовки горячего дутья.

- •Производство металлизованного сырья. Способы прямого восстановления железа.

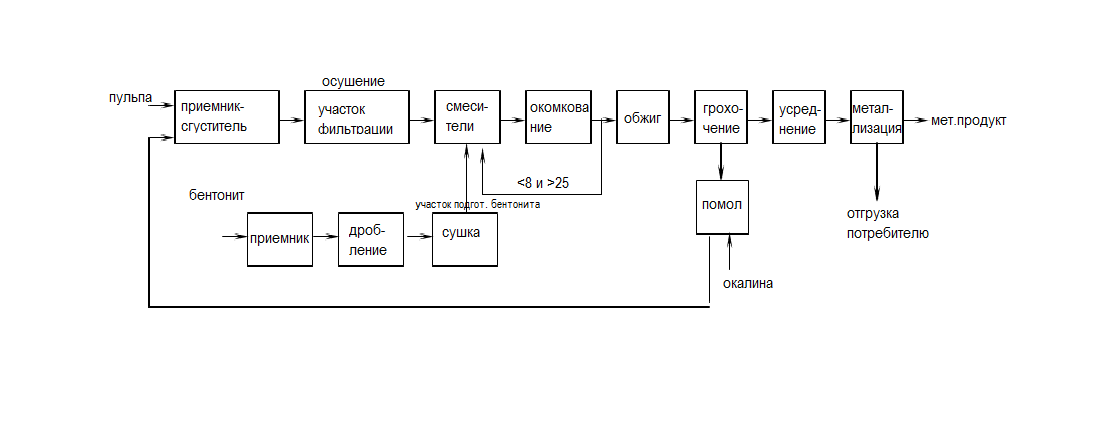

- •Технологический процесс получения металлизованного сырья на Оскольском электрометаллургическом комбинате.

- •Принцип работы шахтной печи металлизации окатышей.

Технологический процесс получения металлизованного сырья на Оскольском электрометаллургическом комбинате.

Сгуститель.В нём осуществляется процесс обезвоживания пульпы за счет оседания ее твердых частиц на дно резервуара и слива оборотной воды через борта сгустителя. Для ускорения процесса отстаивания частички пульпы перед поступлением в сгуститель намагничиваются. Пульпа сгущается до содержания твердых частиц 56,5%. Сгущенный продукт насосами подается в резервуар и размагничивается при этом.

Дисковые вакуум-фильтры предназначаются для обезвоживания пульпы и получения фильтрационного кека (остаточная влажность ~ 9.5%). Для повышения эффективности процесса фильтрации в промежутки между дисками вводится пар. Обеспечиваемое этим повышение температуры влажного кека снижает поверхностное натяжение воды, облегчая процесс обезвоживания.

Сбрасывание фильтрационного кека с дисков фильтра осуществляется сжатым воздухом с давлением 0.4 мПа.

Обжиговая машина. Конструкция установки упрочняющего обжига окатышей (обжиговая машина)

Сырые окатыши сборным конвейером подают на челночный конвейер, который движется поперек потока окатышей и поэтому равномерно загружает их на широкий (4 м) конвейер-весы регистрации общего количества сырых окатышей.

Через расположенный далее роликовый грохот сырые окатыши загружают в обжиговую машину на тележки.

Упрочнение окатышей проводят на обжиговой машине фирмы «Лурги» (длина 120 м, ширина 4 м). В точке загрузки на колосники обжиговых тележек подают по течке из бункера донную постель.

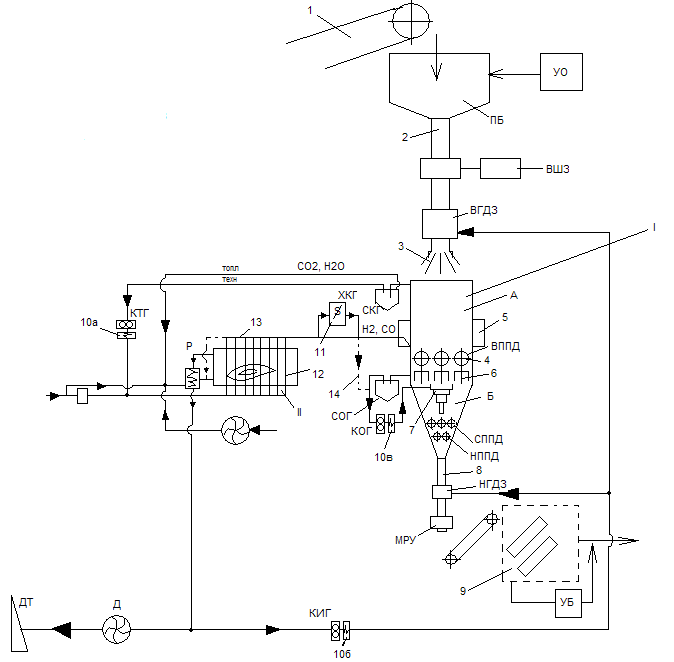

Принцип работы шахтной печи металлизации окатышей.

С истема

загрузки окисленных окатышей предназначена

для загрузки рабочего пространства

печи и отсекания колошниковых газов.

истема

загрузки окисленных окатышей предназначена

для загрузки рабочего пространства

печи и отсекания колошниковых газов.

В загрузочной трубе создается динамически затвор между шибером и распределителем загружаемого материала благодаря потоку затворного газа, который входит в распределитель.

Из распределителя материала окисленные окатыши поступают по 12 труботечкам через свод печи в ее рабочее пространство.

Зона восстановления распространяется от уровня фурм, через которые вдувается восстановительный газ, до поверхности движущегося слоя шихты под сводом печи. Горячий восстановительный газ вводится в зону восстановления по кольцевому каналу на уровне фурм через фурменные блоки. Фурменные блоки расположены равномерно по всей окружности печи, они направляют восстановительный газ наклонно вниз в движущийся слой материала. Выше зоны восстановления из печи выходит колошниковый газ через боковой патрубок. Теплоизолированный свод печи выполнен в форме купола.

Зоны восстановления и охлаждения разделены промежуточной зоной. Верхней границей этой зоны является уровень фурм, а нижняя граница определена уровнем каналов для отсоса охлаждающих газов. Внизу этой зоны непосредственно под каналами для отсоса охлаждающего газа расположены верхние постоянно действующие питатели.

Зона охлаждения. Уровень каналов отвода охлаждающего газа является верхней границей, а нижний динамический затвор – нижней границей зоны охлаждения металлизованных окатышей.

По конвейеру 1 в промежуточный бункер ПБ поступают обожженные окисленные окатыши.

Далее окатыши поступают в загрузочную трубу 2, дозированную подачу осуществляет верхний шиберный затвор ВШЗ, который состоит из гидроусилителя и шибера. Для отсечки избыточной пожаро и взрывоопасной атмосферы печи от внешней атмосферы используются ВГДЗ и НГДЗ (верхний и нижний газодинамические затворы)

поступает инертный газ и создает повышенное давление

Окатыши распределяются 12-ю трубами (3)

Через форсунки 4 газ подается по углом

Окатыши попадают в А-зону – в-я печи. Снизу идут газы Н2 и СО, которые забирают О2 у оксидов.

5 – водяная рубашка – отводит тепло от зоны восстановление (вода циркулирует)

ВППД – верхний питалель постоянного действия – 3 трубы проходят через печь, они водоохлаждаемые. На каждой из труб приварены бимсы и прикручены фартучки. Движущиеся сверху спекшиеся окатыши разбиваются фартучками и распределяются вниз в зону охлаждения Б.

Б – зона охлаждения (коническая и нефутерованная, что позволяет окатышам свободно скользить не налипая) в ней происходит довосстановление и охл-е окатышей.

6 – короб охладителя под трубами

Набор концентрических труб (форсунки 7), из которых газ охладитель Н2 и СО, который проходит и собирается в короба.

СППД и НППД(средний и нижний питатель постоянного действия) – разбивание спекшихся окатышей и распределение вниз.

МРУ – маятниковое разгрузочное устройство

8 – разгрузочная труба

9 – батарея виброгрохотов

УБ – установка хранения и брекетирования