- •Основные этапы и оборудование при производстве чугуна-стали.

- •Горные работы. Добыча рудных материалов открытым и закрытым способом.

- •Подготовка железных руд к доменной плавке.

- •Измельчение рудных материалов.

- •2) Центробежная струйная мельница.

- •3) Самоизмельчение (мельница типа "Аэрофол").

- •Обогащение железорудных материалов.

- •4 Стадия. Обогащение.

- •2) Гравитационное обогащение.

- •3) Обогащение в тяжелых средах.

- •4) Центробежное обогащение.

- •5) Магнитная сепарация.

- •6) Флотация.

- •Окускование железорудных материалов. Агломерация.

- •5 Стадия. Окускование.

- •Чугуны. Выплавка чугуна. Топливо доменной плавки.

- •Принцип работы доменной печи. Конструкция механизмов для подготовки горячего дутья.

- •Производство металлизованного сырья. Способы прямого восстановления железа.

- •Технологический процесс получения металлизованного сырья на Оскольском электрометаллургическом комбинате.

- •Принцип работы шахтной печи металлизации окатышей.

Измельчение рудных материалов.

Тонкое дробление (мельче 5 мм) какого-либо твердого продукта. Основным аппаратом для измельчения — мельницы.

Виды мельниц

1) Шаровая мельница. Для тонкого измельчения руды применяют, главным образом, мельницы, в которых удар сочетается с истиранием. Наиболее распространены вращающиеся мельницы, в которых измельчение осуществляется дробящими телами во время их вращения. В качестве дробящих тел применяют шары и стрежни, а иногда твердые окатанные куски горной породы (гальку).

В шаровой мельнице стальной барабан, футерованный стальными износостойкими плитами, заполнен стальными шарами или обрезками круглого сортового проката (стержнями).

Через А материал поступает внутрь.

1 – корпус,

2а, 2б – полые цапфы,

3а, 3б – подшипниковые опоры,

4 – зубчатая шестерня,

5 – привод (двигатель+редуктор)

6 – сменная футеровка,

7 – сеперационная решетка.

Шарики – это шаровая загрузка (стальные или чугунные), могут быть стержни. Это расходный материал. Это может быть, например галька, но она быстро разрушается, а следовательно смешивается с рудной массой. Может также происходить самоизмельчение, то есть более мелкие разрушаются более крупными.

Корпус 1 опирается цапфами 2 на опоры 3. В барабан Б загружают стальные или чугунные шары разного диаметра (от 25 до 150 мм). Вращение барабану передается от электродвигателя 5 посредством малой шестерни 4.

2) Центробежная струйная мельница.

1 – рабочая камера,

2 – подача энергоносителя (воздуха),

3 – загрузочный бункер,

4 – бункер,

5 – шиберный затвор,

6 – отводной патрубок.

И сходный

материал засыпается в бункер 3 и

продвигается с помощью энергоносителя

2, затем ссыпается в рабочую камеру,

раскалываясь и частично разрушаясь,

материал попадает в бункер 4 и выводится

через отверстие 5. Оставшаяся пыль и

грязь отправляются вверх через отводной

патрубок 6.

сходный

материал засыпается в бункер 3 и

продвигается с помощью энергоносителя

2, затем ссыпается в рабочую камеру,

раскалываясь и частично разрушаясь,

материал попадает в бункер 4 и выводится

через отверстие 5. Оставшаяся пыль и

грязь отправляются вверх через отводной

патрубок 6.

3) Самоизмельчение (мельница типа "Аэрофол").

Мельница «Аэрофол» предназначена для сухого самоизмельчения. Она представляет собой короткий барабан 1 большого диаметра (5,5—11 м). На внутренней поверхности вдоль образующей барабана на некотором расстоянии друг от друга укрепляются балки-ребра 2, которые при вращении барабана поднимают куски материала. Падая вниз, куски разбиваются, ударяясь о ребра, одновременно они дробят ударом находящийся внизу материал. На торцовых крышках 3 барабана укреплены кольца 4 треугольного сечения. Назначение этих колец — направлять куски материала в середину барабана.

Обогащение железорудных материалов.

4 Стадия. Обогащение.

Процесс обработки полезных ископаемых (прежде всего, руд) с целью повышения содержания полезного компонента и снижения содержания вредных примесей путем отделения рудного минерала от пустой породы или отделения одного ценного минерала от другого. Используют следующие методы обогащения: промывка, гравитационное, магнитное, флотация.

В результате обогащения получают готовый продукт – концентрат, более богатый по содержанию определенного металла, чем исходная руда, и остаточный продукт – “хвосты”, более бедный, чем исходная руда.

1) Промывка. Представляет собой процесс разрушения, а также диспергирования глинистых и песчаных пород, входящих в состав руды. Применяется при хорошей размываемости минерала водой.

Промывка может быть самостоятельным процессом обогащения или подготовительной операцией для других способов обогащения. При обогащении промывкой потоки воды размывают и уносят глинистые и песчаные частицы, а также мелкую руду. Поэтому промывке, обычно, подвергают крупнокусковые руды, а мелкие классы направляют на дальнейшее обогащение другими методами

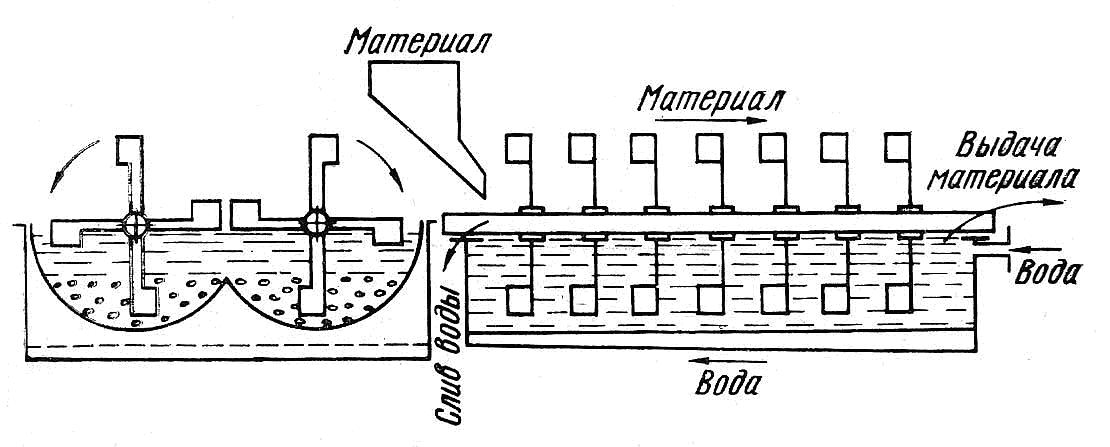

а) корытная.

Корытная

мойка представляет собой наклонное

корыто (желоб) длиной (2,6…7,8) м, шириной

(0,8…2,7) м и глубиной в нижней части до

2,1 м. По продольной оси корыта расположены

два вала с лопастями (шнеки), которые

вращаются в противоположных направлениях

с частотой (8…20) об/мин. Угол наклона

желоба – (5…10)

к горизонту.Материал непрерывно поступает

в нижнюю часть корыта, на 2/3 заполненную

водой, и передвигается лопастями

навстречу струе воды, которая подается

под давлением в верхнюю часть корыта.

С одного конца корыта избыток воды

уходит в слив, унося с собой размытую

породу, а с другого конца корыта промытая

руда выдается лопастями.

б) Бутарная.

Бутара представляет собой вращающийся барабанный грохот с решетчатой поверхностью. Внутри барабана руда продвигается вперед, вдоль оси симметрии барабана, скользя и перекатываясь по его стенкам. Ввиду наличия коротких металлических направляющих, выполненных из “углового” профиля проката и закрепленных внутри бутары перпендикулярно направлению движения материального потока (скольжения кусков руды), куски руды разбиваются вращающимися “уголками”. Разрыхлению руды способствует вода, подаваемая по оросительной трубе, расположенной снаружи вдоль барабана с решетчатой поверхностью. Вода с растворенной пустой породой и мелкими зернами руды проходит через отверстия в решетке бутары, а крупные куски отмытого материала удаляются через разгрузочный торец бутары. Производительность бутары (150…190) т/ч.

|

1 а, б – рама круглого сечения. 2 – сетка 3 – ролики 4 –привод 5 – лопатки (пластинки, уголки, рельсы) 6 – бункер для отходов 7 – бункер для породы (условно называемым концентратом) |