- •Наименование тем лекционных занятий введение.

- •Тема 1.

- •3.1. Основные функции источников питания.

- •3.2. Начальное зажигание дуги

- •3.3. Принципиальная устойчивость системы «источник-дуга»

- •Тема 4.

- •Тема 5.

- •5.1. Общие сведения о сварочных трансформаторах. Назначение, классификация, достоинства и недостатки

- •6.1. Общее устройство трансформатора с нормальным магнитным рассеянием

- •6.2. Основные соотношения в трансформаторе с нормальным рассеянием

- •3.2. Трансформаторы с увеличенным рассеянием

- •3.2.1. Электромагнитная схема трансформатора.

- •3.2.2. Основные соотношения в трансформаторе с увеличенным рассеянием

- •3.2.3. Формирование падающей внешней характеристики в трансформаторе с увеличенным рассеянием

- •3.2.4. Регулирование режима в трансформаторе с увеличенным рассеянием.

- •3.3. Трансформатор с подвижными обмотками

- •Сварочные трансформаторы с подвижными катушками типа тд

- •7.1. Общие сведения о сварочных выпрямителях. Устройство, классификация, достоинства и недостатки

- •8.1. Устройства с подвижными сердечниками и обмотками

- •8.2. Устройства ступенчатого регулирования

- •Тема 9.

- •9.1. Метод импульсно-фазового управления тиристорами. Основные требования, предъявляемые к системам управления

- •9.2. Элементы системы импульсно-фазового управления

- •9.3. Тиристорный сварочный выпрямитель как замкнутая система автоматического регулирования

- •Тема 10.

- •Тема 11.

- •Тема 12.

- •Назначение, классификация

- •Тема 13.

- •3.1. Особенности горения дуги и требования к источникам для сварки неплавящимся электродом в инертном газе

- •Тема 14.

- •Тема 15.

- •Требования к источникам

- •Тема 16.

- •Тема 17.

- •17.1. Производство и испытание источников

- •17.2. Разработка новых источников

- •Выбор, монтаж и пуск источников

- •Наладка

- •Обслуживание и ремонт источников

- •Безопасная эксплуатация источников

Тема 14.

ИСТОЧНИКИ ПИТАНИЯ СЖАТОЙ ДУГИ. ОБОРУДОВАНИЕ ДЛЯ ПЛАЗМЕННОЙ И МИКРОПЛАЗМЕННОЙ СВАРКИ

Особенности горения сжатой дуги и требования к источникам

Сжатая дуга используется при плазменной сварке, наплавке, напылении, а также при плазменной резке.

Плазменная сварка и наплавка выполняются с помощью плазмотрона, изображенного на рис. 6.18,а. Дуга, горящая между вольфрамовым электродом и деталью, сжимается потоком аргона, проходящего по каналу сопла диаметром от 0,5 до 6 мм. По сравнению со свободной дугой

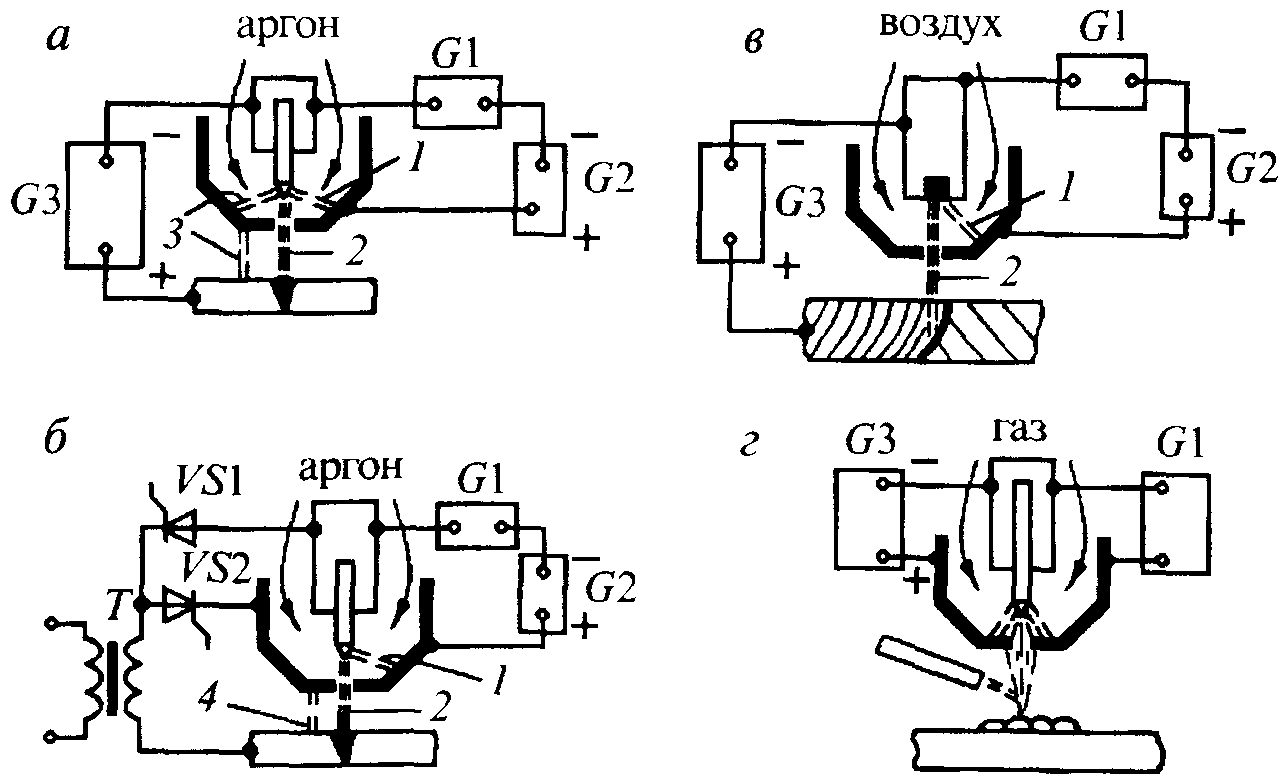

Рис. 6.18. Схемы плазменных процессов: а — сварки на постоянном токе, б — сварки на переменном токе, в — резки, г — напыления

сжатая дуга имеет более высокую температуру (до 20 ООО К на оси столба), повышенную проплавляющую способность и высокую пространственную устойчивость. Увеличение глубины проплавления в 1,5-2 раза по сравнению со сваркой свободной дугой позволяет соединять за один проход металл толщиной до 20-30 мм. Малые размеры и высокая стабильность положения сжатой дуги позволили рекомендовать ее и для соединения сверхтонких материалов (до 0,05 мм) без прожогов и непроваров. Эта разновидность сварки (при токе до 25 А) названа микроплазменной. Сжатая дуга возбуждается поэтапно. Сначала зажигается дежурная дуга 1 между электродом и соплом. Выдуваемая из сопла плазменная струя касается детали, в результате между электродом и деталью возникает основная дуга 2, после чего дежурная дуга гаснет. При неблагоприятных условиях сварки (малый диаметр и большая длина сопла, малый расход газа, резкое нарастание тока) основная дуга может перейти на сопло, при этом возникает каскадная (двойная) дуга 3, быстро разрушающая сопло.

Начальное зажигание дежурной дуги выполняется осциллятором или возбудителем G1, обычно последовательного включения. Источник дежурной дуги G2 должен обеспечивать небольшой ток (до 20 А). В качестве такого источника используют маломощный выпрямитель с падающей характеристикой или питают дежурную дугу от основного источника через балластный реостат.

Требования к основному источнику G3, как и при сварке свободной дугой, определяются родом сварочного тока и характером его модуляции. Основной источник постоянного тока рекомендуется для большинства металлов, при этом обычно применяется прямая полярность, как и при сварке свободной дугой. Внешняя характеристика источника должна быть падающей, при этом обеспечивается устойчивость дуги и стабильность проплавления. Кроме того, при падающей характеристике легко выполнить ограничение тока величиной, на которую рассчитан конкретный плазмотрон, что гарантирует его высокую стойкость. Постепенное нарастание основного тока снижает опасность образования двойной дуги. Основной импульсный источник может применяться при сварке сжатой пульсирующей дугой.

Основной источник переменного тока рекомендуется для сварки алюминиевых сплавов, но из-за низкой стойкости вольфрамового электрода его применение ограничено. Оригинальное решение найдено при микро- плазменной сварке тонколистового алюминия (рис. 6.18,6). В этом случае от сварочного трансформатора Т через тиристор FS1 питается основная дуга 2 прямой полярности между электродом и деталью. От того же трансформатора, но уже через тиристор FS2 питается дуга 4 обратной полярности, горящая между соплом и деталью. Высокая стойкость электрода гарантируется здесь использованием его только в полупериоде прямой полярности. Надежному повторному зажиганию способствует непрерывно горящая дежурная дуга 1.

Плазменная резка (рис. 6.18,в) выполняется за счет расплавления металла сжатой дугой и удаления его из полости реза с помощью кинетической энергии плазменной струи. Благодаря использованию медных электродов со стойкими циркониевыми и гафниевыми вставками резка выполняется с использованием дешевого сжатого воздуха. Длина дуги при плазменной резке с учетом большой внутрисопловой составляющей (не менее 10 мм) и участка внутри реза, имеющего протяженность около 2/3 толщины детали, очень велика (20-200 мм). Градиент потенциала в столбе дуги также велик — внутри сопла до 20 В/мм. Поэтому напряжение режущей дуги достигает 65-350 В, т. е. существенно выше, чем при сварке. Высокое напряжение холостого хода 150-500 В — специфическое требование к источнику для плазменной резки. Режущая дуга непрерывно перемещается по глубине реза, при этом амплитуда колебаний напряжения дуги может достигать 40-60 % от его среднего значения. В этом случае устойчивость дуги может быть достигнута не просто при положительном, но еще и сравнительно большом значении коэффициента устойчивости системы «источник-дуга» (ky = д — и > 0). Внешняя характеристика источника должна быть вертикальнопадающей с наклоном и < — 5 В/А. Остальные требования к источнику совпадают с таковыми для плазменной сварки.

Плазменное напыление (рис. 6.18,г) происходит при косвенном нагреве детали и плавлении порошка плазменной струей. Дуга горит только в плазмотроне между электродом и соплом. Отдельный источник дежурной дуги здесь не нужен, в остальном требования к источнику совпадают с изложенными выше.