- •Наименование тем лекционных занятий введение.

- •Тема 1.

- •3.1. Основные функции источников питания.

- •3.2. Начальное зажигание дуги

- •3.3. Принципиальная устойчивость системы «источник-дуга»

- •Тема 4.

- •Тема 5.

- •5.1. Общие сведения о сварочных трансформаторах. Назначение, классификация, достоинства и недостатки

- •6.1. Общее устройство трансформатора с нормальным магнитным рассеянием

- •6.2. Основные соотношения в трансформаторе с нормальным рассеянием

- •3.2. Трансформаторы с увеличенным рассеянием

- •3.2.1. Электромагнитная схема трансформатора.

- •3.2.2. Основные соотношения в трансформаторе с увеличенным рассеянием

- •3.2.3. Формирование падающей внешней характеристики в трансформаторе с увеличенным рассеянием

- •3.2.4. Регулирование режима в трансформаторе с увеличенным рассеянием.

- •3.3. Трансформатор с подвижными обмотками

- •Сварочные трансформаторы с подвижными катушками типа тд

- •7.1. Общие сведения о сварочных выпрямителях. Устройство, классификация, достоинства и недостатки

- •8.1. Устройства с подвижными сердечниками и обмотками

- •8.2. Устройства ступенчатого регулирования

- •Тема 9.

- •9.1. Метод импульсно-фазового управления тиристорами. Основные требования, предъявляемые к системам управления

- •9.2. Элементы системы импульсно-фазового управления

- •9.3. Тиристорный сварочный выпрямитель как замкнутая система автоматического регулирования

- •Тема 10.

- •Тема 11.

- •Тема 12.

- •Назначение, классификация

- •Тема 13.

- •3.1. Особенности горения дуги и требования к источникам для сварки неплавящимся электродом в инертном газе

- •Тема 14.

- •Тема 15.

- •Требования к источникам

- •Тема 16.

- •Тема 17.

- •17.1. Производство и испытание источников

- •17.2. Разработка новых источников

- •Выбор, монтаж и пуск источников

- •Наладка

- •Обслуживание и ремонт источников

- •Безопасная эксплуатация источников

Тема 12.

СВАРОЧНЫЕ ГЕНЕРАТОРЫ, ПРЕОБРАЗОВАТЕЛИ, АГРЕГАТЫ

Назначение, классификация

Сварочный генератор преобразует механическую энергию вращения якоря в электрическую энергию постоянного тока, необходимую для сварки. Генератор поставляется потребителю отдельно или в комплекте с приводным двигателем. Преобразователи, представляющие собой комбинацию асинхронного трехфазного двигателя переменного тока и сварочного генератора постоянного тока, в настоящее время не выпускаются. Агрегаты, состоящие из двигателя внутреннего сгорания и сварочного генератора, применяют в основном при ручной сварке в полевых условиях, на монтаже и ремонте, где отсутствует электрическая сеть питания. В данном курсе подробно изучаются только генераторы. Различают коллекторные и вентильные генераторы. Коллекторные генераторы классифицируют в зависимости от способа возбуждения и получения необходимых внешних характеристик. В настоящее время используются только следующие типы коллекторных генераторов:

а) с независимым возбуждением и последовательной размагничивающей обмоткой;

б) с самовозбуждением и последовательной размагничивающей обмоткой.

Вентильные генераторы представляют собой комбинацию генератора переменного тока и выпрямительного блока, в зависимости от конструкции которых и различаются. Нашли применение такие генераторы переменного тока:

а) синхронный индукторный;

б) синхронный с явнополюсным ротором;

в) асинхронный;

и выпрямительные блоки:

а) на неуправляемых вентилях;

б) тиристорные;

в) с транзисторным преобразователем.

Требования к вращающимся источникам постоянного тока регламентируются следующими стандартами: ГОСТ 304-82 «Генераторы постоянного тока для дуговой сварки» и ГОСТ 2402-82 «Агрегаты сварочные с двигателями внутреннего сгорания». Основные параметры этих источников, предназначенных для ручной сварки покрытыми электродами, приведены в табл. 5.1. Высокая устойчивость горения дуги постоянного тока — важное достоинство сварочных генераторов по сравнению с трансформаторами.

Существенным недостатком вращающихся источников является сложность конструкции и высокая трудоемкость изготовления, особенно коллекторных генераторов и приводных двигателей внутреннего сгорания. Они существенно дороже трансформаторов и даже выпрямителей.

Эксплуатационные характеристики вращающихся источников сравнительно низкие. Их КПД не превышает 0,7. Поэтому, например, у преобразователей удельный расход электроэнергии на 1 кг расплавленного электродного металла не ниже 5 кВт • ч. Поскольку эти источники имеют вращающиеся части, их надежность сравнительно невелика, особенно часто из строя выходит коллекторное устройство. Кроме того, они занимают сравнительно много места, шумны в работе.

Тема 13.

ИСТОЧНИКИ ПИТАНИЯ ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИНЕРТНОМ ГАЗЕ

3.1. Особенности горения дуги и требования к источникам для сварки неплавящимся электродом в инертном газе

|

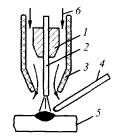

Рис. 1. Схема сварки неплавящимся электродом в инертных газах: 1 – мундштук, 2 – электрод, 3 – сопло, 4 – присадочный пруток, 5 – изделие, 6 – защитный газ |

Требования к источнику питания определяются родом сварочного тока (постоянный, переменный) и характером его модуляции (непрерывный, импульсный униполярный, импульсный разнонолярный, высокочастотный), которые в свою очередь зависят от марки и толщины свариваемого металла.

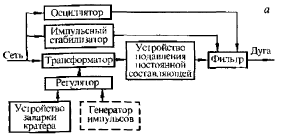

Источник постоянного тока (рис. 2) рекомендуется для сварки большинства материалов малой и средней толщины за исключением алюминиевых сплавов. Сварка выполняется, как правило, дугой прямой полярности (– на электроде). В сравнении с дугой обратной полярности здесь более благоприятное распределение тепла дуги, поскольку большая его часть идет в анод — свариваемое изделие. Это позволяет увеличить токовую нагрузку на электрод и, следовательно, поднять производительность. Обычно источник представляет собой выпрямитель, состоящий из трансформатора и выпрямительного блока на диодах или тиристорах. Возможно использование транзисторного выпрямителя или инверторного источника. Начальное зажигание дуги выполняется бесконтактным способом с помощью высоковольтного высокочастотного генератора – осциллятора или возбудителя, либо контактным способом мягкого пуска. Защита основного источника от высокого напряжения осциллятора осуществляется с помощью фильтра высоких частот. Мягкий (холодный] пуск выполняется при токе короткого замыкания, в несколько раз меньшем сварочного тока, поскольку при обычном коротком замыкании наблюдается недопустимое загрязнение шва вольфрамом и повышенный расход электрода. В сравнении с высокочастотным при мягком пуске ниже уровень электромагнитных помех, наводимых источником в сети и эфире.

|

Рис. 2. Блок-схема источника постоянного тока |

Требования к источнику для сварки на постоянном токе распространяются и на большинство других источников для сварки неплавящимся электродом. Характеристика условной рабочей нагрузки соответствует уравнению Uр = 10 + 0,04Iд, т. е. рабочее напряжение почти в 1,5-2 раза ниже, чем при сварке покрытым электродом. Внешняя характеристика должна быть падающей с напряжением холостого хода от 50 до 100 В, т. е. в 4 -6 раз превышающим рабочее. При этом обеспечивается устойчивость процесса сварки и стабильность тока при колебаниях длины дуги, что особенно важно при малой толщине изделия. Регулирование тока должно быть плавным с очень высокой кратностью — не менее 5, а иногда до 100. Это необходимо в частности для обеспечения снижения тока при заварке кратера или при мягком пуске.

|

Рис. 3. Циклограмма аргоно-дуговой сварки |

Управление циклом при аргоно-дуговой сварке с помощью кнопки на горелке может выполняться в двух вариантах: с двух- и четырехтактным циклом. При двухтактном цикле после нажатия кнопки последовательно проходят этапы предварительной подачи газа, зажигания, нарастания тока и собственно сварки, а для завершения цикла кнопку отпускают, в результате чего установка переходит к этапам снижения тока и подачи газа после сварки. Такой цикл предпочтителен при сварке коротких швов. Четырехтактный цикл идет в следующем порядке: после нажатия на кнопку следуют подача газа до сварки, зажигание и работа в режиме поисковой дуги (мягкий пуск, пока нажата кнопка). После отпускания кнопки следует нарастание тока и длительная сварка до следующего нажатия на кнопку. При втором нажатии начинается снижение тока для заварки кратера, а при отпускании кнопки отсчитывается время подачи газа после сварки. Такой цикл рекомендуется при выполнении длинных швов.

Циклограмма может быть усложнена предварительной настройкой двух уровней тока Iд1 и Iд2 например, при попеременной сварке то в нижнем, то в вертикальном положении. Переход от одного режима к другому осуществляется кратковременным нажатием кнопки на горелке.

Сварку алюминия на постоянном токе обратной полярности применяют ограниченно из-за сильного нагрева электрода, ее рекомендуют лишь при токе до 150 А.

Источник переменного тока (рис. 4) используют при сварке алюминиевых сплавов. Специфические требования к ним вызваны особенностями горения дуги переменного тока, (рис.4,6). При этом необходимо учитывать различие физических свойств тугоплавкого вольфрамового электрода и сравнительно легкоплавкого основного металла – алюминия. В полупериоде прямой полярности, когда катодом является нагретый выше 4000 К вольфрамовый электрод, мощная термоэлектронная эмиссия обеспечивает значительный ток iПp и интенсивное плавление основного металла. Напряжение зажигания почти равно напряжению дуги ипр и при короткой дуге в аргоне может составлять всего 10 В. В полупериоде обратной полярности для зажигания дуги за счет механизма автоэлектронной эмиссии требуется очень большое напряжение UЗОБР – около 200 В, так как термоэлектронная эмиссия со сравнительно холодного алюминиевого катода ничтожно мала. Напряжение горения дуги обратной полярности uОБР превышает 20 В. Сила тока обратной полярности iОБР на 20 -50 % ниже по сравнению с током прямой полярности. Однако в полупериоде обратной полярности идет очень полезный процесс — интенсивное катодное распыление оксидной пленки А1203 благодаря бомбардировке алюминиевой детали положительными нонами.

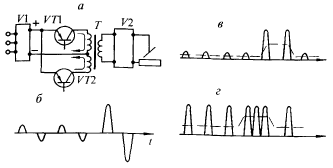

Рис. 4. Блок-схема (а) и осциллограммы источника переменного тока без вспомогательных устройств (б) и с ними (в)

|

Рис. 5. Осциллограммы источника для сварки пульсирующей дугой |

Еще одно требование вызвано затруднениями в повторном зажигании дуги при переходе к полупериоду обратной полярности. Надежное зажигание обеспечивается с помощью импульсного стабилизатора, генерирующего импульс UИС =200 – 500 В. На рис. 4,в показаны осциллограммы тока и напряжения при наличии импульсного стабилизатора и устройства ликвидации постоянной составляющей. Для надежного зажигания необходима амплитуда тока IИС = 20-80 А при длительности tИ не менее 60 мкс. При ограниченной мощности стабилизатора его включение следует задержать относительно момента перехода тока через нуль на t ЗИ – 60-200 мкс. Стабилизатор с частотой следования импульсов 50 Гц стимулирует зажигание дуги только обратной полярности, с частотой 100 Гц — дуги и обратной, и прямой полярности.

Импульсный источник для сварки пульсирующей дугой рекомендуют для соединения деталей малой толщины, поскольку при правильном подборе параметров импульса и паузы удается снизить опасность прожога (рис. 5). Программное управление током осуществляется с помощью маломощного генератора импульсов — полупроводникового мультивибратора (см. рис. 2 и 4). Время импульса t И и паузы t П должны настраиваться плавно и независимо друг от друга в интервале 0,04-1 с. Ток импульса и паузы также должны настраиваться плавно и независимо. Глубина модуляции – отношение тока импульса к току паузы I И/ I П должна изменяться от 1 до 10. Иногда на низкую частоту 1-25 Гц накладываются импульсы более высокой частоты до 1 кГц, что способствует измельчению структуры шва и повышению его прочности (рис. 5,б). Такой технологический прием называется двойной модуляцией. Двойная модуляция может использоваться и при сварке алюминиевых сплавов на переменном токе (рис. 5,в), при этом параметры импульсов низкой частоты 1-10 Гц могут назначаться для получения качественного формирования и приемлемой чешуйчатости шва, а стандартная частота 50 Гц обеспечивает баланс между требованиями проплавления и очистки.

|

Рис. 6. Блок-схема (а) и осциллограммы (б) источника разнополярных импульсов |

|

Рис. 7. Инверторный импульсный источник: а — упрощенная схема, б— импульсный переменный ток, в — амплитудное, г — частотное модулирование постоянного тока |