- •Наименование тем лекционных занятий введение.

- •Тема 1.

- •3.1. Основные функции источников питания.

- •3.2. Начальное зажигание дуги

- •3.3. Принципиальная устойчивость системы «источник-дуга»

- •Тема 4.

- •Тема 5.

- •5.1. Общие сведения о сварочных трансформаторах. Назначение, классификация, достоинства и недостатки

- •6.1. Общее устройство трансформатора с нормальным магнитным рассеянием

- •6.2. Основные соотношения в трансформаторе с нормальным рассеянием

- •3.2. Трансформаторы с увеличенным рассеянием

- •3.2.1. Электромагнитная схема трансформатора.

- •3.2.2. Основные соотношения в трансформаторе с увеличенным рассеянием

- •3.2.3. Формирование падающей внешней характеристики в трансформаторе с увеличенным рассеянием

- •3.2.4. Регулирование режима в трансформаторе с увеличенным рассеянием.

- •3.3. Трансформатор с подвижными обмотками

- •Сварочные трансформаторы с подвижными катушками типа тд

- •7.1. Общие сведения о сварочных выпрямителях. Устройство, классификация, достоинства и недостатки

- •8.1. Устройства с подвижными сердечниками и обмотками

- •8.2. Устройства ступенчатого регулирования

- •Тема 9.

- •9.1. Метод импульсно-фазового управления тиристорами. Основные требования, предъявляемые к системам управления

- •9.2. Элементы системы импульсно-фазового управления

- •9.3. Тиристорный сварочный выпрямитель как замкнутая система автоматического регулирования

- •Тема 10.

- •Тема 11.

- •Тема 12.

- •Назначение, классификация

- •Тема 13.

- •3.1. Особенности горения дуги и требования к источникам для сварки неплавящимся электродом в инертном газе

- •Тема 14.

- •Тема 15.

- •Требования к источникам

- •Тема 16.

- •Тема 17.

- •17.1. Производство и испытание источников

- •17.2. Разработка новых источников

- •Выбор, монтаж и пуск источников

- •Наладка

- •Обслуживание и ремонт источников

- •Безопасная эксплуатация источников

Введение. История развития, современное состояние и перспективы развития источников питания для дуговой сварки |

Тема 1. Использование дугового разряда для сварки |

Тема 2. Особенности горения сварочной дуги переменного тока. |

Тема 3. Сварочные свойства источников питания дуги |

Тема 4. Требования к источникам питания дуги общепромышленного назначения |

Тема 5. Однофазные трансформаторы для дуговой сварки. Принцип работы, конструкция, схема замещения, внешние вольт-амперные характеристики. |

Тема 6. Однофазные трансформаторы для дуговой сварки с нормальным и увеличенным магнитным рассеянием. |

Тема 7. Однопостовые сварочные выпрямители. Классификация сварочных выпрямителей. Управляемые и неуправляемые полупроводниковые вентили. Схемы выпрямления, используемые в сварочных выпрямителях. |

Тема 8. Методы регулирования напряжения и тока в сварочных выпрямителях на неуправляемых вентилях |

Тема 9. Система импульсно-фазового управления тиристорными сварочными выпрямителями. Основные требования к СИФУ. Тиристорный сварочный выпрямитель как замкнутая система автоматического регулирования. |

Тема 10. Транзисторные инверторные источники питания. Назначение, конструкция, технические характеристики и принцип работы. Элементная база выпрямителей с инвертором. Методы регулирования напряжения и тока. |

Тема 11. Многопостовые выпрямительные системы для дуговой сварки. |

Тема 12. Сварочные генераторы, преобразователи, агрегаты |

Тема 13. Источники питания для дуговой сварки неплавящимся электродом в инертном газе |

Тема 14. Источники питания сжатой дуги. Оборудование для плазменной и микроплазменной сварки |

Тема 15. Источники питания для механизированной импульсно-дуговой сварки плавящимся электродом в защитном газе. |

Тема 16. Источники питания для электрошлаковой сварки |

Тема 17. Производство и испытание источников. Выбор, монтаж и пуск источников. Обслуживание и ремонт и безопасная эксплуатация источников. |

Наименование тем лекционных занятий введение.

ИСТОРИЯ РАЗВИТИЯ, СОВРЕМЕННОЕ СОСТОЯНИЕ И ПЕРСПЕКТИВЫ РАЗВИТИЯ ИСТОЧНИКОВ ПИТАНИЯ ДЛЯ ДУГОВОЙ СВАРКИ

Список литературы:

1. Браткова O.K. Источники питания сварочной дуги: Учебник. -М. Высшая школа. 1982, - 182с., ил.

2. Технология и оборудование сварки плавлением: Учебник/ Г.Д. Никифоров, Г. В. Бобров. В.М Никитин, В.В. Дьяченко; Под обшей редакцией Т.Д. Никифорова. 2-е изд. перераб. и доп. - М.: Машиностроение, 1986. - 320с.: ил.

3. Куликов В.П. Технология и оборудование сварки плавлением и термической резки: Учеб. пособие / В.П. Куликов. – Мн.: Экоперспектива, 2003. – 415 с.

4. Милютин В. С., Шалимов М. П., Шанчуров С. М. Источники питания для сварки.- М.: Айрис-пресс, 2007.- 384 с.

5. Милютин В. С., Шалимов М. П., Шанчуров С. М. Оборудование сварки плавлением.- М.: Айрис-пресс, 2010.- с.

Тенденции развития источников питания для дуговой сварки.

Дуговая сварка была и остается основным технологическим процессом сварочного производства. В связи с этим исследователи, конструкторы и изобретатели уделяют дуговой сварке больше внимания, чем всем остальным вместе взятым способам соединения материалов.

Первые сварочные источники появились около 100 лет назад. В конце 19-го столетия Николай Бернадос использовал батареи и генератор с приводом от парового двигателя для своих экспериментов с дуговой сваркой угольным электродом.

За последнее десятилетие динамичное развитие источников питания для сварки базировалось на достижениях полупроводниковой техники - цифровой вычислительной и силовой. В 1960-70-е гг. их развитие было целиком связано с разработкой силовых полупроводниковых диодов и созданием на их основе сварочных выпрямителей.

Современные полупроводниковые приборы преобразили конструкцию новых сварочных источников. Стало возможным снизить их массу и габариты. Однако самые революционные преобразования произошли в конструкции систем управления. Современные компьютерные программы позволяют потребителям не только легко общаться с блоком управления, используя панель управления, но и оптимизировать сварочные характеристики.

Сначала в сварочных выпрямителях были применены кремниевые диоды, затем появились тиристоры и, наконец, транзисторы, используемые в современных инверторных источниках.

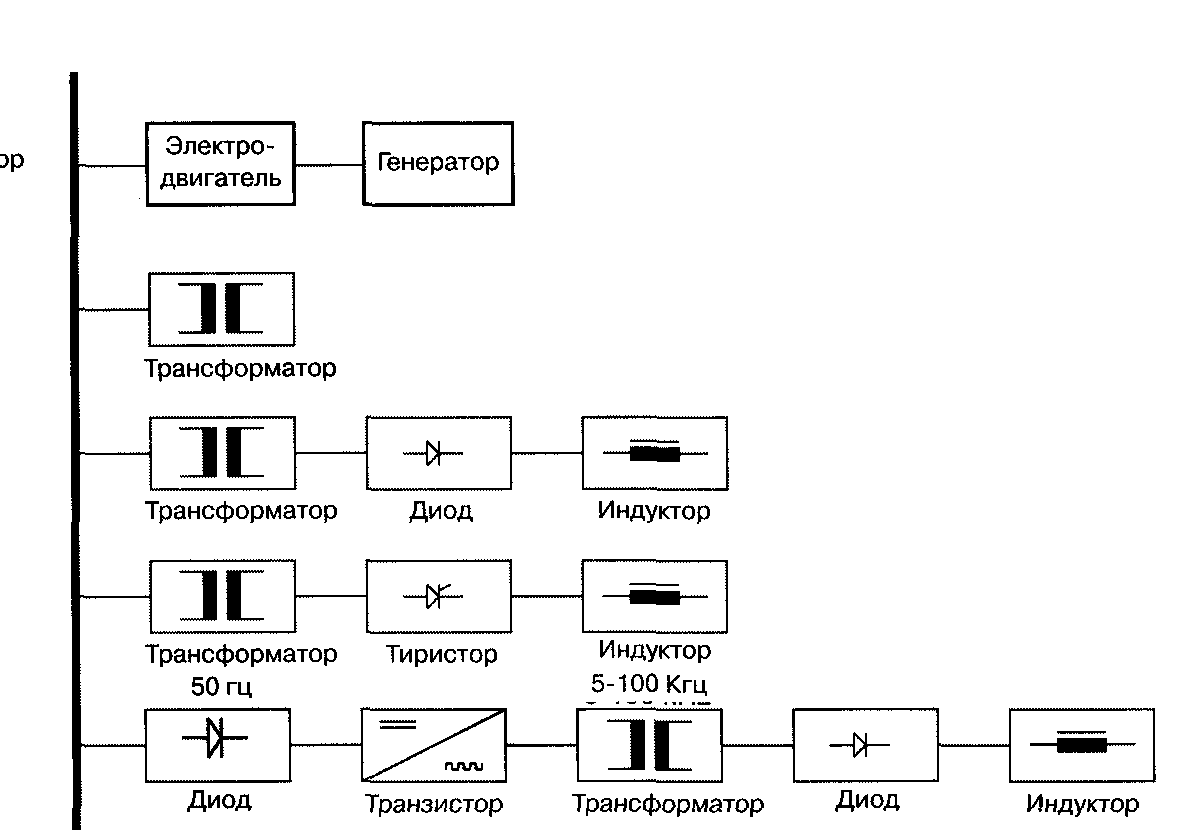

На рис. 1.1 показаны ступени развития конструкций сварочных источников. По мере развития источников их масса уменьшилась на порядок, уменьшались соответственно и размеры. Важной ступенью развития явилось появление инверторных сварочных источников. В 1984 году шведский концерн ЭСАБ разработал свой первый инверторный выпрямитель «Caddy», весящий всего 8 кг. Дальнейшее развитие инверторной техники в сварочном машиностроении связано с появлением мощных транзисторов, рассчитанных на сотни вольт рабочего напряжения, десятки и сотни ампер.

1910 Сварочный генератор

1920 Сварочный трансформатор

1950 Выпрямитель

1970 Тиристорный выпрямитель

1980 Инверторный выпрямитель |

|

Рис. 1.1. Ступени развития конструкций сварочных источников

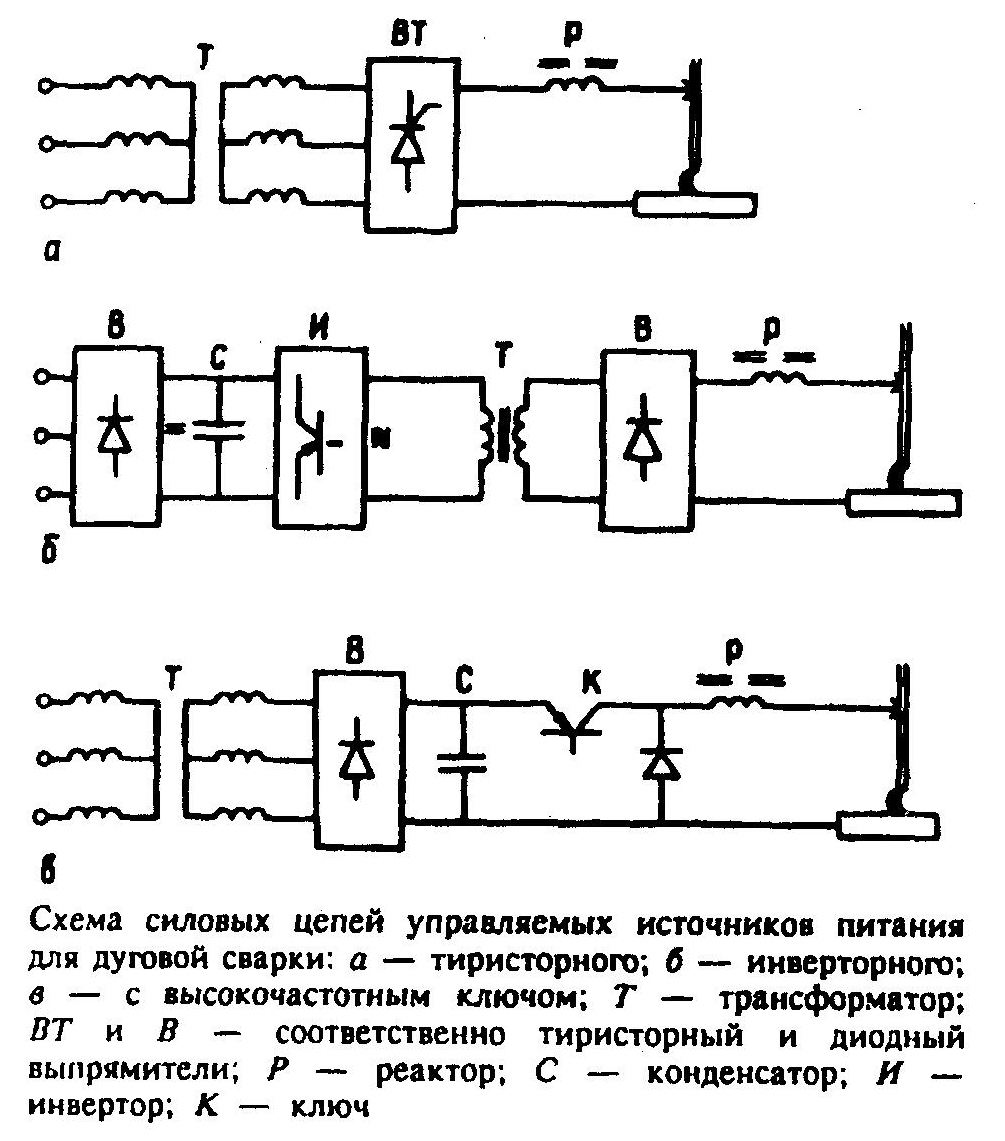

На рис. 1.2 представлена схема силовых цепей управляемых источников питания для дуговой сварки.

Рис. 1.2. Схема силовых цепей управляемых источников питания для дуговой сварки: а — тиристорного; б — инверторного; в — с высокочастотным ключом; Т — трансформатор; ВТ и В — соответственно тиристорный и диодный выпрямители; Р — реактор; С — конденсатор; И — инвертор; К — ключ

С

Рис.2

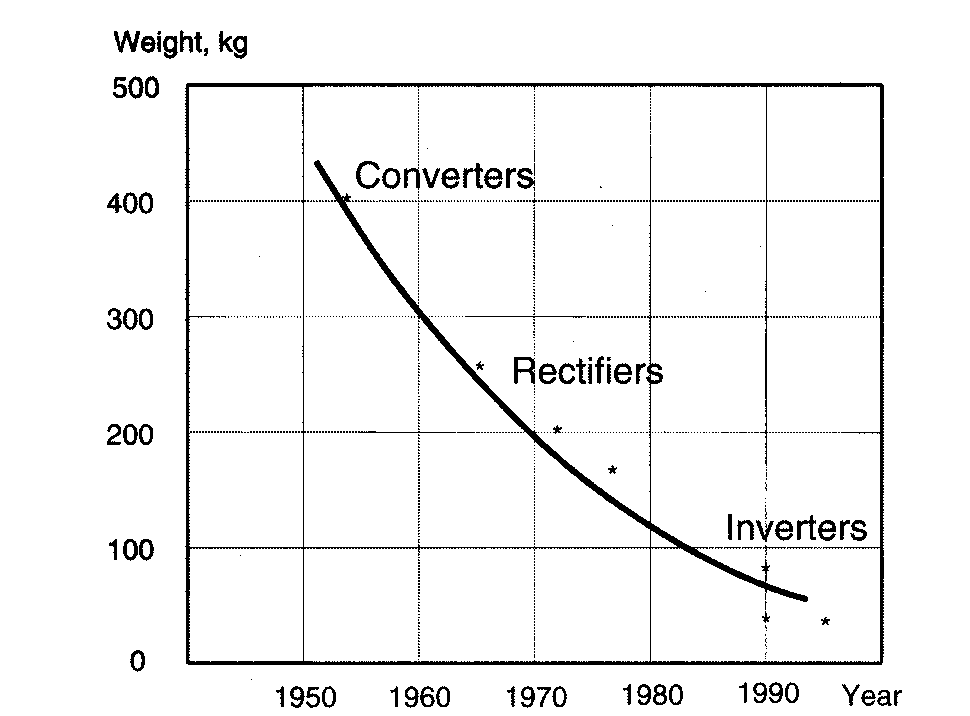

Применение современной электроники позволило снизить массу сварочного источника в 10 раз (рис. 1.3).

|

Рис. 1.3. Снижение массы сварочного источника |

Сварщикам обычно не нравится высокой уровень сложности, поскольку некоторые функции применяются редко. Для сложных материалов и высококачественной сварки каждая из доступных функций только приветствуется, но в большинстве случаев требуются лишь некоторые из них.

Нетрудно предсказать, что дальнейшее развитие получат инверторные сварочные источники. Небольшого размера и удобные в работе источники требуются для различных ремонтных работ. Будут улучшаться показатели потребляемой мощности, что позволит подключать их к электросетям ограниченной мощности. Прочность и надежность также являются важными факторами. Улучшится защита источников от пыли, влаги и электрических помех. Модульная конструкция источников, цифровое управление и возможность обновлять программное обеспечение гарантируют высокое качество сварных работ.

Назначение и основные типы источников.

Источник питания входит в состав любой установки для дуговой и электрошлаковой сварки, Он снабжает дугу или электрошлаковый процесс электрической энергией необходимых параметров. При дуговой сварке применяются токи от 1 до 3000 А при напряжении 40-141 В. Сварка может выполняться на постоянном и переменном токе, как при непрерывной, так и при импульсной подаче энергии. В зависимости от вида энергии и характера ее преобразования различают следующие типы источников питания.

Трансформатор понижает переменное напряжение сети до необходимого при сварке.

Выпрямитель преобразует энергию сетевого переменного тока в энергию постоянного сварочного тока.

Генератор преобразует механическую энергию вращения его вала в электрическую энергию постоянного тока.

Преобразователь является комбинацией трехфазного асинхронного двигателя переменного тока и сварочного генератора и, следовательно, преобразует сетевую энергию в используемую для сварки энергию постоянного тока.

Агрегат состоит из двигателя внутреннего сгорания и генератора постоянного тока, в нем для получения сварочного тока используется химическая энергия сгорания жидкого топлива.

Различают источники общепромышленного и специального назначения. К общепромышленным относятся источники для ручной сварки покрытыми электродами и механизированной сварки плавящимся электродом в защитном газе и под флюсом, они предназначены в основном для сварки углеродистых и легированных сталей средней толщины. Специализированные источники предназначены для обслуживания более сложных технологических процессов, связанных с изготовлением тонколистовых конструкций, а также изделий из высоколегированных сталей и цветных металлов. Некоторые из процессов, родственных дуговой сварке — наплавка, напыление, резка, а также электрошлаковая сварка — тоже нуждаются в специализированном источнике. Эти источники отличаются относительной сложностью, насыщены элементами автоматики, обладают высокими сварочными свойствами.

История развития, современное состояние и перспективы развития источников.

Широкое применение дуговой сварки с момента ее изобретения сдерживалось именно отсутствием мощных специальных источников. Обычно для сварки приспосабливали источники постоянного тока несварочного назначения. Так, Н. Н. Бенардос с 1882 г. использовал для сварки мощную батарею свинцово-кислотных аккумуляторов. Н.Г. Славянов в 1888 г. применил генератор постоянного тока, а для улучшения условий горения дуги включил последовательно в сварочную цепь балластный реостат. Впоследствии были созданы специальные генераторы для сварки, у которых напряжение существенно снижается с ростом тока. Первый такой генератор поперечного поля разработан австрийским инженером Розенбергом в 1905 году. Несколько позже появились трансформаторы с отдельным дросселем.

В России серийное производство источников питания для сварки началось с 1924 г., когда на Санкт-Петербургском заводе «Электрик» под руководством В. П. Никитина был создан первый отечественный генератор СМ-1, а затем и сварочный трансформатор СТН в комбинации с реактивной обмоткой. Дальнейшее развитие электросварочного машиностроения связано, главным образом, с созданием новых способов и разновидностей сварки. С начала 40-х гг. с появлением автоматической сварки под флюсом были изготовлены мощные трансформаторы с дистанционным управлением. В 50-е гг. для механизированной сварки в углекислом газе были разработаны источники с жесткими характеристиками и улучшенными динамическими свойствами. Позднее для управления переносом электродного металла были созданы источники для импульсно-дуговой сварки. Разработка способа сварки неплавящимся электродом в инертном газе привела к созданию специализированных источников с устройствами для стимулирования начального и повторного зажигания, питания дуги пульсирующим током, заварки кратера и т. д. Сварка и резка сжатой (плазменной) дугой потребовала разработки выпрямителей с повышенным напряжением и устройствами для питания дежурной дуги. Для электрошлаковой сварки понадобились мощные трансформаторы с малым сопротивлением и регулируемым напряжением.

Другое направление качественного совершенствования источников связано с появлением новой элементной базы. Успехи в развитии полупроводниковой техники позволили перейти в начале 50-х гг. к выпуску сварочных выпрямителей взамен генераторов. С появлением силовых управляемых вентилей — тиристоров — с 60-х гг. стали выпускаться универсальные выпрямители, а позднее трансформаторы с электрическим фазовым управлением- С начала 80-х гг. в сварочных источниках стали использоваться силовые транзисторы, они предоставляют возможности существенного улучшения таких сварочных свойств, как характер переноса электродного металла, настройка и стабильность параметров режима. На базе управляемых вентилей (тиристоров и транзисторов) созданы выпрямители с промежуточным высокочастотным звеном — инвертором, что позволило существенно уменьшить их массу и габариты и улучшить динамические свойства источника.

Последние годы характеризуются существенным усложнением электрических схем источников и широким внедрением устройств автоматики, обеспечивающих универсальность источников, стабилизацию режима, программное и дистанционное управление, защиту от перегрузок. С 80-х гг. источники стали комплектоваться микропроцессорными системами, в том числе синергетического управления по математическим моделям, которые непосредственно связывают параметры режима с размерами сварного шва, что существенно упрощает работу оператора при настройке режима.

Основным направлением развития источников является не количественный рост, а качественное совершенствование. Б структуре выпуска наблюдаются следующие изменения. Прекращен выпуск преобразователей, но в большом количестве производятся агрегаты с двигателями внутреннего сгорания. Снижается доля трансформаторов, особенно в сфере промышленного использования» хотя они находят спрос в строительстве и в быту. Увеличивается доля выпрямителей, причем наибольший относительный рост производства у самых прогрессивных разновидностей — универсальных выпрямителей и инверторных источников. Значительно увеличивается номенклатура и объем выпуска специализированных источников. Традиционным направлением совершенствования источников является снижение затрат при их изготовлении и эксплуатации. Это достигается, в частности, использованием более совершенных материалов — тонкой трансформаторной стали, мощных циклоустойчивых вентилей, стойкой кремнийорганической изоляции. Перспективные конструкции, использующие дорогие комплектующие, такие, как транзисторные модули и синергетические системы управления, или воплощающие в себе результат трудоемких технологических исследований, также находят своего покупателя, если позволяют поднять качество сварных конструкций на ранее недостижимый уровень. С этой целью непрерывно ведется работа по совершенствованию сварочных свойств источников. Успешно решаются вопросы улучшения возбуждения дуги, уменьшения разбрызгивания металла, управления переносом электродного металла и формированием шва.