- •Электронный конспект лекций по курсу: «Материаловедение» для студентов специальности «Торговое оборудование и технологии» (1-36 20 03)

- •Лекция 1. Введение

- •Ученые внесшие вклад в развитие металлургии.

- •Лекция 2.

- •Строение кристаллического тела.

- •Понятие об изотропии и анизотропии.

- •Аллотропия или полиморфные превращения.

- •Магнитные превращения.

- •Лекция 2. (продолжение)

- •Строение реальных металлов. Дефекты кристаллического строения.

- •Точечные дефекты.

- •Линейные дефекты.

- •Лекция 3.

- •Кристаллизации металлов.

- •Механизм и закономерности кристаллизации металлов.

- •Условия получения мелкозернистой структуры.

- •Строение металлического слитка.

- •Лекция 4.

- •Основные понятия в теории сплавов.

- •Особенности строения, кристаллизации и свойств сплавов: механических смесей, твердых растворов, химических соединений

- •Механические смеси;

- •Химические соединения;

- •Твердые растворы.

- •Промежуточные фазы.

- •Кристаллизация сплавов.

- •Диаграмма состояния.

- •Лекция 5.

- •Диаграмма состояния сплавов с отсутствием растворимости компонентов в компонентов в твердом состоянии (механические смеси) (I рода).

- •Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии (II рода).

- •Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии (III рода).

- •Диаграмма состояния сплавов, компоненты которых образуют химические соединения. (IV рода).

- •Диаграмма состояния сплавов, испытывающих фазовые превращения в твердом состоянии (переменная растворимость).

- •Связь между свойствами сплавов и типом диаграммы состояния.

- •Лекция 6.

- •Природа пластической деформации.

- •Дислокационный механизм пластической деформации.

- •Разрушение металлов.

- •Механические свойства и способы определения их количественных характеристик.

- •Лекция 7.

- •Твердость по Бринеллю ( гост 9012).

- •Метод Роквелла (гост 9013).

- •Метод Виккерса.

- •Метод царапания.

- •Динамический метод (по Шору).

- •Способы оценки вязкости.

- •Оценка вязкости по виду излома.

- •Технологические свойства.

- •Эксплуатационные свойства.

- •Лекция 8.

- •Конструкционная прочность материалов.

- •Особенности деформации.

- •Влияние пластической деформации на структуру и свойства металла: наклеп.

- •Влияние нагрева на структуру и свойства деформированного металла.

- •Лекция 9.

- •Диаграмма состояния железо – углерод.

- •Компоненты и фазы железоуглеродистых сплавов.

- •Процессы при структурообразовании железоуглеродистых сплавов.

- •Структуры железоуглеродистых сплавов

- •Лекция 10.

- •Влияние углерода и примесей на свойства сталей.

- •Назначение легирующих элементов.

- •Распределение легирующих элементов в стали.

- •Классификация и маркировка сталей.

- •Лекция 11.

- •Диаграмма состояния железо – графит.

- •Процесс графитизации.

- •Строение, свойства, классификация и маркировка серых чугунов.

- •Влияние состава чугуна на процесс графитизации.

- •Влияние графита на свойства

- •Серый чугун.

- •Ковкий чугун.

- •Высокопрочный чугун.

- •Отбеленные, антифрикционные и легированные чугуны.

- •Лекция 12.

- •Виды термической обработки металлов

- •Превращения, протекающие в структуре стали при нагреве и охлаждении

- •Механизм основных превращений

- •Промежуточное превращение.

- •Лекция 13.

- •Технологические возможности и особенности отжига, нормализации, закалки и отпуска.

- •Отжиг и нормализация. Назначение и режимы.

- •Отжиг первого рода.

- •Лекция 14.

- •Закалка.

- •Отпуск.

- •Отпускная хрупкость.

- •Моделирование процесса термообработки.

- •Лекция 15.

- •Химико-термическая обработка стали.

- •Цементация.

- •Азотирование.

- •Цианирование и нитроцементация.

- •Диффузионная металлизация.

- •Лекция 16.

- •Термомеханическая обработка стали.

- •Поверхностное упрочнение стальных деталей

- •Закалка токами высокой частоты.

- •Газопламенная закалка.

- •Старение.

- •Обработка стали холодом.

- •Упрочнение методом пластической деформации.

- •Лекция 17.

- •Легированные стали.

- •Влияние элементов на полиморфизм железа.

- •Влияние легирующих элементов на превращение перлита в аустенит.

- •Влияние легирующих элементов на мартенситное превращение.

- •Влияние легирующих элементов на преврашения при отпуске.

- •Классификация легированных сталей.

- •Лекция 18.

- •Классификация конструкционных сталей

- •Углеродистые стали.

- •Цементуемые стали.

- •Улучшаемые стали.

- •Улучшаемые легированные стали.

- •Высокопрочные стали.

- •Пружинные стали.

- •Шарикоподшипниковые стали.

- •Стали для изделий, работающих при низких температурах.

- •Износостойкие стали.

- •Автоматные стали.

- •Лекция 19.

- •Стали для режущего инструмента.

- •Легированные инструментальные стали.

- •Быстрорежущие стали.

- •Стали для измерительных инструментов.

- •Штамповые стали.

- •Твердые сплавы.

- •Алмаз как материал для изготовления инструментов.

- •Лекция 20.

- •Коррозия электрохимическая и химическая.

- •Хромистые стали.

- •Жаростойкость, жаростойкие стали и сплавы.

- •Жаропрочность, жаропрочные стали и сплавы.

- •Классификация жаропрочных сталей и сплавов.

- •Лекция 21.

- •Титан и его сплавы.

- •Алюминий и его сплавы.

- •Алюминиевые сплавы.

- •Деформируемые сплавы, не упрочняемые термической обработкой.

- •Деформируемые сплавы, упрочняемые термической обработкой.

- •Литейные алюминиевые сплавы.

- •Магний и его сплавы.

- •Деформируемые магниевые сплавы.

- •Литейные магниевые сплавы.

- •Лекция 22 (продолжение)

- •Медь и ее сплавы.

- •Латуни.

- •Бронзы.

- •Цинк, олово, свинец и их сплавы.

- •Лекция 23.

- •Полимерные материалы.

- •Слоистые термореактивные пластмассы.

- •Термопластичные пластмассы.

- •Газонаполненные пластмассы.

- •Лекция 24 (продолжение)

- •Стеклобразные материалы.

- •Керамические материалы.

- •Углеграфитовые материалы.

- •Теплоизоляционные материалы.

- •Лекция 25/26.

- •Композиционные материалы.

- •Материалы порошковой металлургии.

- •Пористые порошковые материалы.

- •Прочие пористые изделия.

- •Конструкционные порошковые материалы.

- •Спеченные цветные металлы.

- •Электротехнические порошковые материалы.

- •Магнитные порошковые материалы.

- •Информационно-методическое обеспечение

Лекция 3.

Кристаллизация металлов. Термодинамические основы фазовых превращений. Образование и кристаллических зародышей. Кинетика кристаллизации. Термические кривые охлаждения при кристаллизации чистых металлов. Факторы, влияющие на процесс кристаллизации. Величина зерна. Строение металлического слитка. |

Кристаллизации металлов.

Любое вещество может находиться в трех агрегатных состояниях: твердом, жидком, газообразном. Возможен переход из одного состояния в другое, если новое состояние в новых условиях является более устойчивым, обладает меньшим запасом энергии.

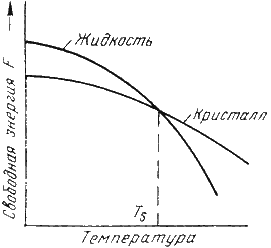

С изменением внешних условий свободная энергия изменяется по сложному закону различно для жидкого и кристаллического состояний. Характер изменения свободной энергии жидкого и твердого состояний с изменением температуры показан на рисунке 3.1.

Рисунок 3.1 Изменение свободной энергии в зависимости от температуры

В соответствии с этой схемой выше температуры ТS вещество должно находиться в жидком состоянии, а ниже ТS – в твердом.

Температура ТS – равновесная или теоретическая температура кристаллизации.

Для начала процесса кристаллизации необходимо, чтобы температура жидкости была ниже температуры ТS. Температура, при которой практически начинается кристаллизация называется фактической температурой кристаллизации.

Охлаждение жидкости ниже равновесной температуры кристаллизации называется переохлаждением, которое характеризуется степенью переохлаждения (ΔТ):

ΔТ = Ттеор Т кр

Кристаллизация протекает в условиях, когда система переходит к термодинамически более устойчивому состоянию с минимумом свободной энергии. Т. е. кристаллизация – это процесс образования участков кристаллической решетки в жидкой фазе и рост кристаллов из образовавшихся центров.

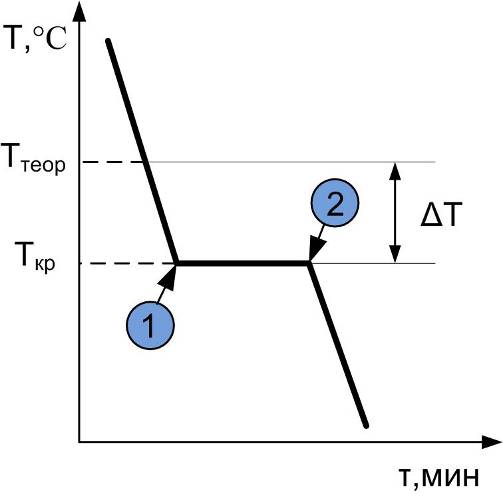

Процесс перехода металла из жидкого состояния в кристаллическое можно изобразить кривыми в координатах время – температура. Кривая охлаждения чистого металла представлена на рисунке 3.2.

До точки 1 металл охлаждается в жидком состоянии, процесс сопровождается плавным понижением температуры. На участке 1 – 2 идет процесс кристаллизации, сопровождающийся выделением тепла, которое называется скрытой теплотой кристаллизации. Оно компенсирует рассеивание теплоты в пространство, и поэтому температура остается постоянной. После окончания кристаллизации в точке 2 температура снова начинает снижаться, металл охлаждается в твердом состоянии.

Рисунок 3.2 Кривая охлаждения чистого металла

Ттеор – теоретическая температура кристаллизации;

ΔT – степень переохлаждения;

Т кр. – фактическая температура кристаллизации.

Механизм и закономерности кристаллизации металлов.

При соответствующем понижении температуры в жидком металле начинают образовываться кристаллики – центры кристаллизации или зародыши. Для начала их роста необходимо уменьшение свободной энергии металла, в противном случае зародыш растворяется. Минимальный размер способного к росту зародыша называется критическим размером, а зародыш – устойчивым.

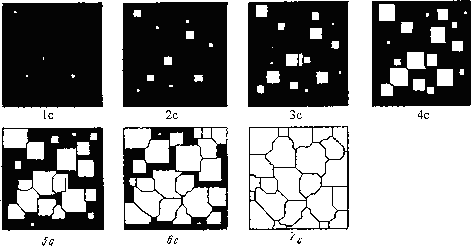

Механизм кристаллизации представлен на рисунке 3.3.

Рисунок 3.3 Модель процесса кристаллизации

Центры кристаллизации образуются в исходной фазе независимо друг от друга в случайных местах. Сначала кристаллы имеют правильную форму, но по мере столкновения и срастания с другими кристаллами форма нарушается. Рост продолжается в направлениях, где есть свободный доступ питающей среды. После окончания кристаллизации имеем поликристаллическое тело.

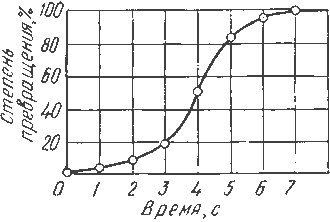

Качественная схема процесса кристаллизации кинетической кривой (рис. 3.4).

Процесс вначале ускоряется, пока столкновение кристаллов не начинает препятствовать их росту. Объем жидкой фазы, в которой образуются кристаллы уменьшается. После кристаллизации 50 % объема металла, скорость кристаллизации будет замедляться.

Рисунок 3.4 Кинетическая кривая процесса кристаллизации

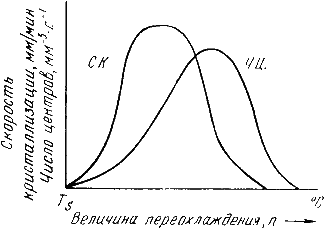

Таким образом, процесс кристаллизации состоит из образования центров кристаллизации и роста кристаллов из этих центров. Число центров кристаллизации (ч.ц.) и скорость роста кристаллов (с.р.) зависят от степени переохлаждения (рис. 3.5).

Рисунок 3.5 Зависимость числа центров кристаллизации (а) и скорости роста кристаллов (б) от степени переохлаждения

Размеры образовавшихся кристаллов зависят от соотношения числа образовавшихся центров кристаллизации и скорости роста кристаллов при температуре кристаллизации.

Если жидкость слабо переохладить, то образуются крупные зерна (число образовавшихся центров небольшое, а скорость роста – большая). Если сильно – мелкое зерно (образуется большое число центров кристаллизации, а скорость их роста небольшая).

Если металл очень сильно переохладить, то число центров и скорость роста кристаллов равны нулю, жидкость не кристаллизуется, образуется аморфное тело.