- •Цветные металлы и сплавы, обрабатываемые волочением, их строение, структура и свойства Характеристика цветных металлов и сплавов, подвергаемых волочению

- •Глава 4. Контактное трение и смазка при волочении

- •Глава 5. Технология волочения

- •1. Заготовка для волочения

- •Маршруты волочения проволоки

- •Технология волочения прутков Обжатия при волочении прутков

Маршруты волочения проволоки

С учетом изложенного в и. 7 гл. 3, п. 2—4, 6 и 7 гл. 5 составлены технологические маршруты волочения проволоки из цветных металлов и сплавов (табл. 17). При этом принято, что металлы и сплавы, выдерживающие без промежуточных отжигов пять и более переходов, протягивают обычно на машинах со скольжением, за исключением тех, что требуют для обработки пастообразных смазок, например алюминий и его сплавы, три-четыре перехода — на многократных машинах без скольжения, а остальные — на машинах однократного волочения.

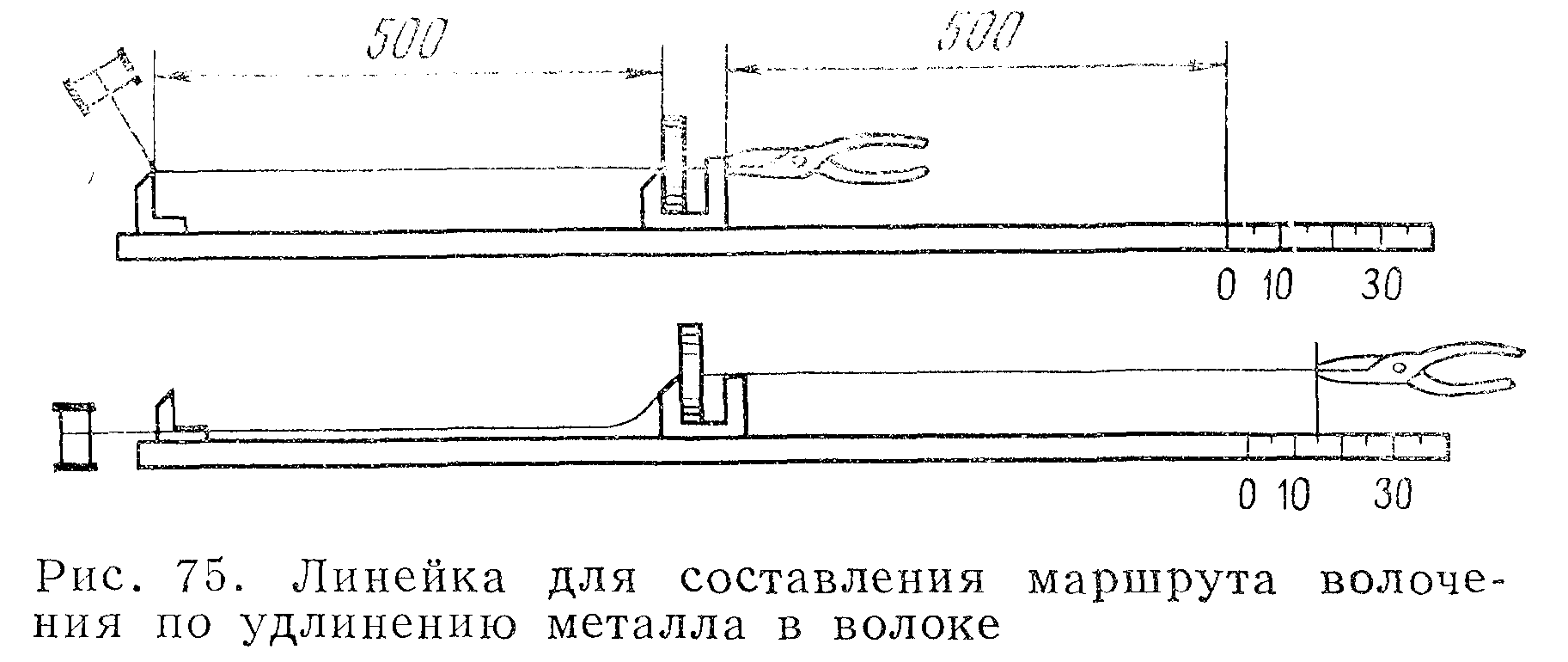

Исключение составляют маршруты волочения проволоки диаметром менее 20 мкм. Если, как показано в п. 2, составить работоспособный маршрут волочения для проволоки менее 100 мкм при использовании микрометра с ценой деления 2 мкм уже сложно, то для проволоки диаметром менее 20 мкм это невозможно. Поэтому для такой проволоки подбор маршрутов волочения следует вести по вытяжке с использованием специальной мерительной линейки (рис. 75). Для этого устанавливают волоку с заправленной в нее проволокой в опору и слегка изгибают проволоку на стоящем слева уголке. Затем в волоку вводят смазку и, захватив проволоку точно у выхода из опоры, протягивают ее до момента захода изогнутой части проволоки в волоку. По показаниям на шкале мерительной линейки определяют приращение длины проволоки, численно равное удлинению. Для приведения к удлинению значений, полученных на мерительных базах других размеров, 1000 мм следует отнести к мерительной базе, используемой в замерах, а полученное число умножить на величину показателя мерительной линейки. Знать промежуточные диаметры проволоки при этом совершенно не нужно. Таким образом, для составления маршрута волочения проволоки диаметром менее 20 мкм вполне достаточно точно определить только конечный диаметр проволоки, а все промежуточные подобрать по величине вытяжки в промежуточных переходах.

Технология волочения прутков Обжатия при волочении прутков

Величина обжатия при волочении прутков определяет качество их поверхности, механические и физические свойства. Чрезмерно большие обжатия приводят в ряде случаев к появлению обрывов и образованию задиров на поверхности прутков, к перерасходу электроэнергии, повышенному расходу волочильного инструмента.

Большие обжатия прутков из малопластичных сплавов могут привести к образованию внутренних надрывов и поверхностных трещин. Недостаточные обжатия при волочении могут служить причиной неудовлетворительного состояния поверхности прутков после удаления дефектов (следы шабровки). Поскольку горячекатаная, прессованная и литая заготовки могут иметь значительную овальность, минимальная величина обжатия должна быть такой, чтобы обеспечить не только получение заданных механических свойств, но и оговоренные техническими условиями или ГОСТами допуски. Для этого в большинстве случаев достаточно одной—трех протяжек. Только при изготовлении прутков малых сечений из тяжелопрессуемых сплавов (сплавы БрБ2, монель-металл, нейзильбер), когда размер заготовки берут вынуждено большим, число протяжек значительно возрастает. В этом случае, если сплав склонен к сильному упрочнению, волочение сопровождают отжигами.

Пластические свойства большинства сплавов позволяют вести волочение прутков с большими вытяжками. Однако благодаря возможности получения прессованной или катаной заготовки с размерами, близкими к размерам готовых прутков, исключается необходимость применения больших вытяжек и тем самым допускается протяжка прутков на менее мощном оборудовании. Поэтому в зависимости от пластических свойств материала прутков величины вытяжки за один проход берут в пределах 1,10—1,30. Лишь при необходимости получения несколькими протяжками сравнительно мелких прутков из достаточно пластичных сплавов, производство которых методами вытягивания из расплава или литья требуемой заготовки еще не освоено, применяют более высокие вытяжки. Так, при волочении прутков диаметром 5 мм из заготовки 9,2 мм сплава БрАМц9-2 применяют вытяжки 1,32— 1,34, а при волочении таких же прутков из сплава Л63 вытяжки достигают 1,50—1,60.

Если по условиям заказа прутки поставляются в твердом состоянии с регламентированными механическими свойствами, величину общей вытяжки при последних протяжках после горячей обработки (прессование, прокатка, отжиг) ограничивают определенным пределом. Например, для того чтобы предел прочности медных тянутых прутков был не менее 270 МПа, а относительное удлинение не менее 6 %, необходимо, чтобы общее обжатие при волочении горячепрессованной заготовки было не менее 20 %. В подобных случаях для нахождения требующейся степени деформации пользуются диаграммами изменения механических свойств металлов при деформации. Для прутков, поставляемых в мягком состоянии (после отжига), степень деформации не ограничивается.

При установлении величины обжатия прутков, предназначенных для шлифовки на готовый размер, например прутков из титана и его сплавов, используемых для изготовления авиационного крепежа, учитывают припуск на шлифовку в пределах 0,2— 0,5 мм в зависимости от марки сплава и диаметра прутков, а также глубины залегания дефектов на прутковой заготовке.

При назначении режимов обжатий следует учитывать, что для удаления вскрывающихся при волочении дефектов литейного и деформационного происхождения используют операцию шабровки. Обычно ее проводят за первыми двумя—четырьмя волочениями, когда пузыри, плены, запрессованная или закатанная окалина вскрыты наиболее полно.

Для повышения качества медных прутков, наиболее подверженных запрессовке окалины, иногда применяют прессованную заготовку, размер которой значительно превышает размер требующихся готовых прутков. В процессе многократного волочения поверхностные дефекты такой заготовки сильно вытягиваются и измельчаются, вследствие чего их число, отнесенное к единице поверхности прутка, а также глубина залегания уменьшаются.

Если для удаления дефектов с прутков из нейзильбера и сплава БрОЦ4-3 используется шабровка, а из сплавов титана и монель- металла —- шлифовка, то прутки никеля обтачивают на токарном станке, а из сплава БрОФ4-0,25 скальпируют (см. гл. 9, п. 1) непосредственно на волочильном стане. В результате скальпирования и обточки диаметр прутков уменьшается на 2—3 мм. Этим операциям обязательно предшествует волочение для уменьшения овальности, а обточке еще и правка, что способствует более равномерному снятию стружки.

В то же время установлено, что при изготовлении прутков из высокопрочных сплавов использование обжатий, назначенных только исходя из условий обеспечения допустимой овальности и удаления следов зачистки местных дефектов, приводит к появлению значительных остаточных напряжений. Так, при волочении прутков диаметром 30 мм из латуни Л63 при съеме с поверхности 0,4 и 0,6 мм за проход в поверхностной зоне их возникают напряжения сжатия, при съеме 0,8 мм эти напряжения уменьшаются почти до нуля, а при обжатии 1,3 мм и более в поверхностной зоне прутка возникают напряжения растяжения. Это позволяет сделать вывод, что если обычным способом протянутый пруток подвергнуть деформации с обжатием менее 0,8 мм, то возникающие напряжения обратного знака снизят первоначальные растяжения в наружном слое прутка.

Остаточные напряжения, возникающие в металле после волочения, могут привести к разрушению прутков. Устранение или значительное уменьшение остаточных напряжений позволяет повысить запас прочности деталей, изготовленных из калиброванных прутков. Обычно для снятия остаточных напряжений прутки подвергают отпуску, причем режим его должен быть таким, чтобы наряду со снятием напряжений не происходило разупрочнения металла или сплава.

Вторичная деформация прутков, имеющих остаточные растягивающие напряжения в наружном слое, с незначительным поверхностным съемом (менее 1,5 %) снижает остаточные напряжения в наружном слое и центральной части прутка.

В ряде случаев использование дополнительного волочения прутка с малым обжатием позволяет исключить термообработку при достаточно высоком качестве прутка по уровню остаточных напряжений. Последние не только могут быть значительно снижены по величине: большие растягивающие напряжения, служащие причиной продольных расщеплений прутков, могут быть переведены в сжимающие остаточные напряжения на поверхности, а в центральной части прутка по-прежнему останутся напряжения сжатия.

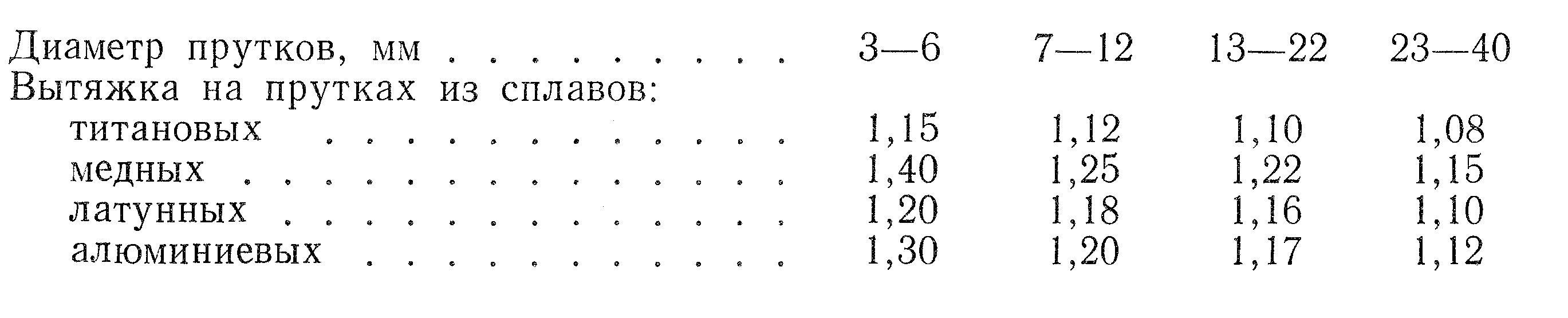

Чаще всего вытяжки при однократном волочении прутков различных диаметров не превышают следующих величин:

При многократном волочении прутков суммарную вытяжку между отжигами принимают равной: 1,5 для сплавов ЛС59—1, Л060-1, БрБ2; 2,0 для сплавов ЛС63 — 3, НК, БрОЦ4 — 3; 3,0 для сплавов Л65, БрКМц3-1, монель-металла.

При назначении обжатий для пластичных металлов и сплавов (медь, алюминий, мельхиор) обжатия по проходам распределяют