- •1 Поняття про св-ну та її елементи.

- •3 Способи буріння свердловин.

- •4 Поняття про цикл будівництва свердловин.

- •6.Гвинтовий вибійний двигун, його будова.

- •8 Опори турбобурів

- •12 Турбобури для відбору керна типу

- •13 Роторно турбінні та реактивно турбінні бури

- •15 Робоча характеристика турбобура

- •1 9 Характеристика гвинтового вибійного двигуна

- •21 Турбогвинтові двигуни.

- •22 25 26Характеристика електробура.

- •24.Система струмопідводу електробура.

- •23 Система захисту двигуна від попадання промивальної рідини та система струмопідводу електробура

- •25 Характеристика електробура.

- •27 Експлуатація електробурів.

- •28 Основні характеристики потоку руху рідини .

- •29 Основні критерії подібності при русі в”язких і в”язкопластичних рідин.

- •30 Типи рідин (основні реологічні моделі).

- •31) Гідравлічні втрати тиску в трубах при ламінарному русі в’язкої рідини.

- •32) Гідравлічні втрати тиску в кп при ламінарному русі в’язкопластичної рідини.

- •33) Гідравлічні втрати тиску в кп при турбулентному русі вязкопластичної рідини.

- •34 )Гідравлічні втрати тиску в місцевих опорах .

- •35) Методика гідравлічного розрахунку циркуляційної системи при бурінні.

- •37) Вплив осьового навантаження на долото, на механічну швидкість.

37) Вплив осьового навантаження на долото, на механічну швидкість.

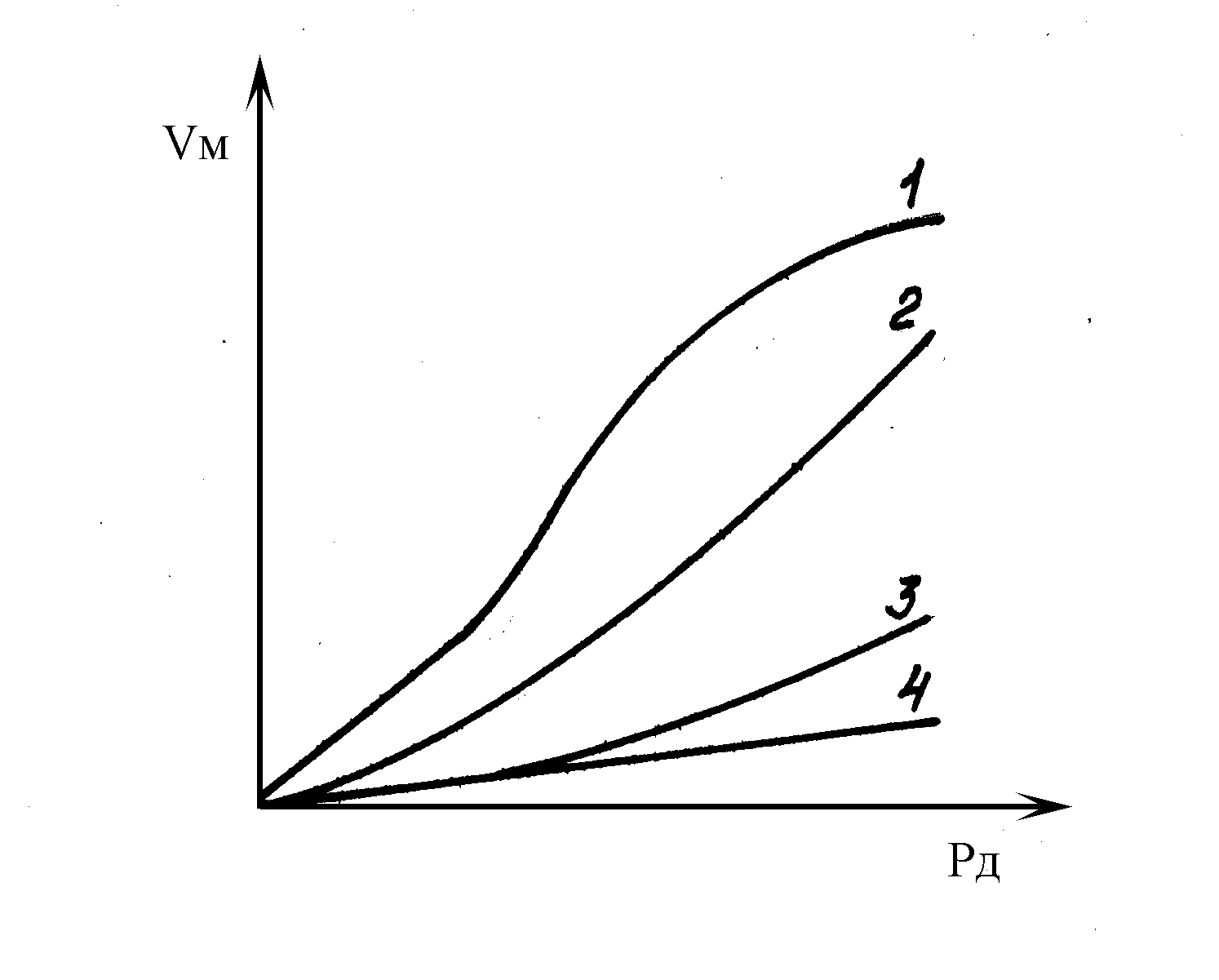

Осьове навантаження на долото. Руйнування гірської породи на вибої механічним способом неможливе без створення осьового навантаження на долото. На рис. 5.1 показана залежність механічної швидкості буріння від осьового навантаження на трьохшарошкове долото при проходці м’яких (крива 1), середньої твердості (крива 2), твердих (крива 3) і міцних (крива 4) порід при постійній низькій (до 2 с-1) частоті обертання та достатній секундній витраті промивальної рідини.

1-м’які

породи; 2-середньої твер-дості; 3-тверді;

4-міцні.

Рисунок

5.1—Вплив осьового навантаження на

тришарошкове долото на механічну

швидкість проходки.

Як видно з рис. механічна швидкість буріння зростає із збільшенням осьового навантаження, але темп її росту для м’яких порід вищий, так як величина заглиблення зубців при однаковому навантаженні в таких породах більша.

Рисунок

5.2— Вплив навантаження на долото на

механічну швидкість проходки.

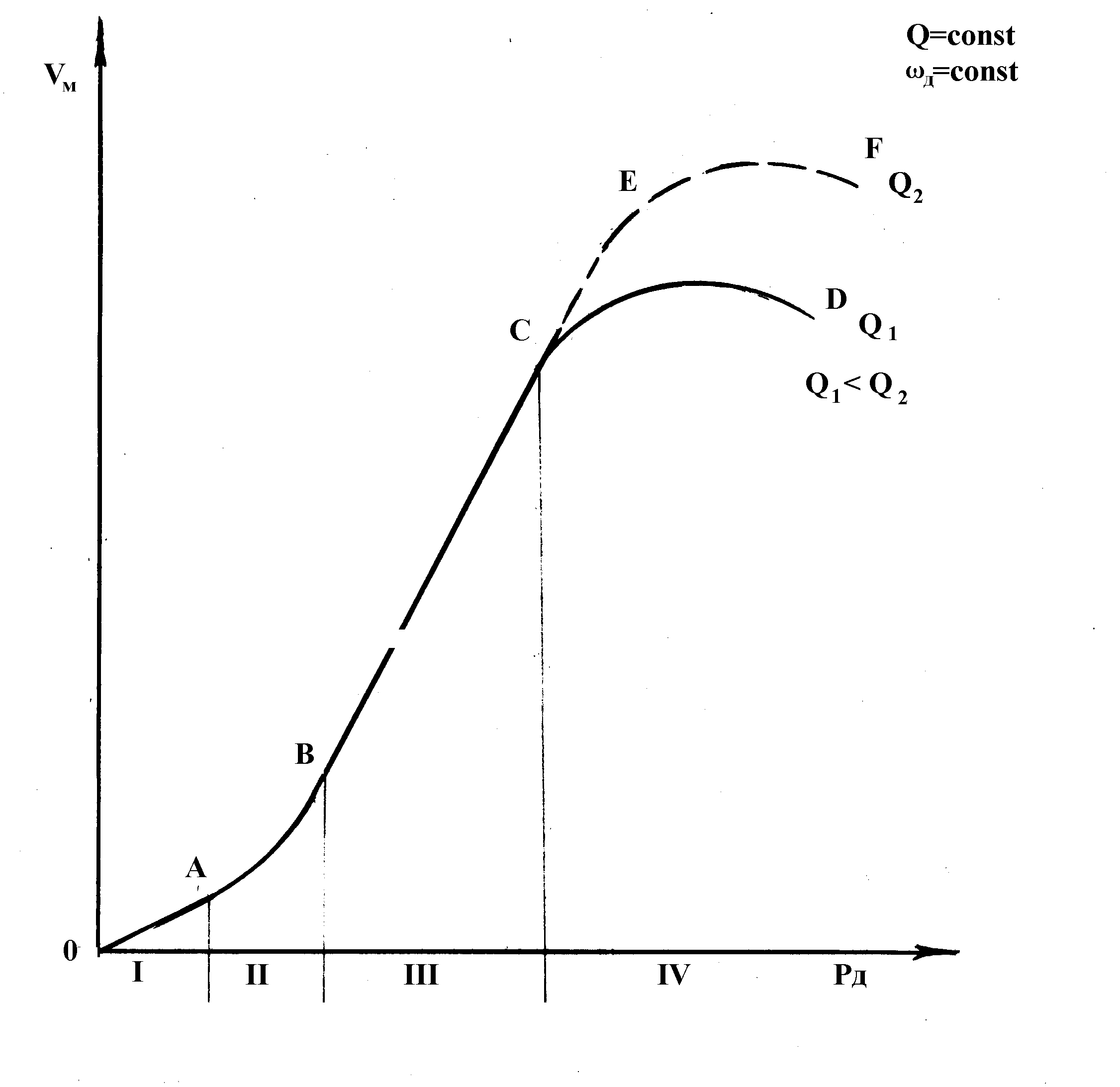

Теоретична залежність механічної швидкості проходки від осьового навантаження при розбурюванні гірських порід шарошковими долотами показана на рис. 5.2. На кривій Vм = f (Рд) можна виділити чотири області. Область I( ділянка ОА) характеризується тим, що швидкість збільшується пропорціонально збільшенню осьового навантаження. В цій області питоме навантаження (контактний тиск) менше, ніж границя втоми гірської породи, тому процес руйнування носить поверхневий характер (стирання, абразивний знос, мікроско-лювання, зім’яття і зсув окремих нерівностей). При цьому утворюється дрібний шлам розміром частинок від порохоподібних до міліметрів. Ця область називається областю поверхневого руйнування.

В області II (ділянка АВ ) механічна швидкість збільшується з ростом осьового навантаження, але в даному випадку механічна швидкість росте швидше, ніж збільшується створюване осьове навантаження. Питоме навантаження при цьому менше, ніж твердість породи і недостатнє для її виколювання при однократному ударі. При багатократних ударах зростає крихкість породи, виникають втомлюючі мікро-тріщини, які розвиваються при кожному новому ударі і призводять до руйнування породи. Таким чином, руйнування породи носить об’ємний характер і відбувається внаслідок втомлюючих явищ. Шлам за розмірами більший, ніж при поверхневому руйнуванні. Область II умовно називають областю втомлюючого руйнування.

В області III ( ділянка ВС ) відбувається об’ємне руйнування породи, тому вона руйнується при кожному ударі зуба долота в породу. Шлам, що утворюється при цьому, більший, розмір його частинок залежить від властивостей породи і від того, який стрибок руйнування переважно досягається. При другому і третьому стрибках розміри уламків шламу, в основному, майже дорівнюють лінійним розмірам площадки контакту окремого зуба. В цій області на кривій може бути декілька максимумів, що належать до відповідних стрибків крихкого руйнування (перший - першому, другий - другому і т.д.). Питомі енергозатрати на руйнування одиниці об’єму породи суттєво нижчі, ніж у перших двох областях. Ця область носить назву області об’ємного руйнування.

Характер залежності між механічною швидкістю буріння і навантаженням суттєво зміниться, якщо очищення вибою стає недостатнім і на ньому ( вибої ) накопичуються раніше зруйновані частинки, які не встигли переміститись в наддолотну зону ( область IV, ділянка СД ). Це призводить до повторного подрібнення вже зруйнованої породи, до запресовки западин між зубами долота дрібними уламками, до поломки зубів, тощо . Все це спочатку сповільнює ріст швидкості буріння, а потім може і знизити її . Цю зону називають зоною недостатнього очищення вибою.

38) Вплив швидкості обертання долота на механічну швидкість.

Частота

обертання долота.

Початкову найбільшу швидкість проходки

Vом

можна представити як добуток поглиблення

вибою

за один оберт на частоту обертання д

за один оберт на частоту обертання д

(5.7)

(5.7)

При

збільшення швидкості обертання долота,

при незмінних осьовому навантаженню,

секундній витраті промивальної рідини,

її властивостей та інших рівнозначних

умовах, зростають кількість пошкоджень

вибою зубцями шарошок в одиницю часу,

швидкість ударів зубців об породу та

динамічна складова навантаження на

долото, внаслідок чого збільшується

механічна швидкість проходки ( рис. 5.3

). Проте, при подальшому збільшенні

швидкості обертання ( вище

)

механічна швидкість починає зменшуватись.

)

механічна швидкість починає зменшуватись.

Основними причинами зниження механічної швидкості є:

По-перше, так як з ростом частоти обертання скорочується тривалість контакту зуба з породою, то при великих частотах тривалість контакту може бути недостатньою для реалізації підведеної енергії.

По-друге, для видалення подрібненої або сколеної породи необхідний визначений мінімум часу. Якщо частота обертання долота велика, часу з моменту дії зуба однієї шарошки до моменту дії зуба іншої шарошки з даною площадкою вибою може бути недостатньо для видалення породи, зруйнованої попереднім зубом, і наступний зуб повторно подрібнює залишений шлам.

По-третє, з ростом частоти обертання інтенсифікується знос зубців шарошок, що призводить до зменшення величини контактного тиску зубів на породу.

По-четверте, внаслідок демпферуючого ефекту раніше вибурених, але не видалених з вибою частинок породи, зменшується сила удару зубів долота в породу і коефіцієнт динамічності.

39) Вплив витрати промивальної рідини на механічну швидкість.

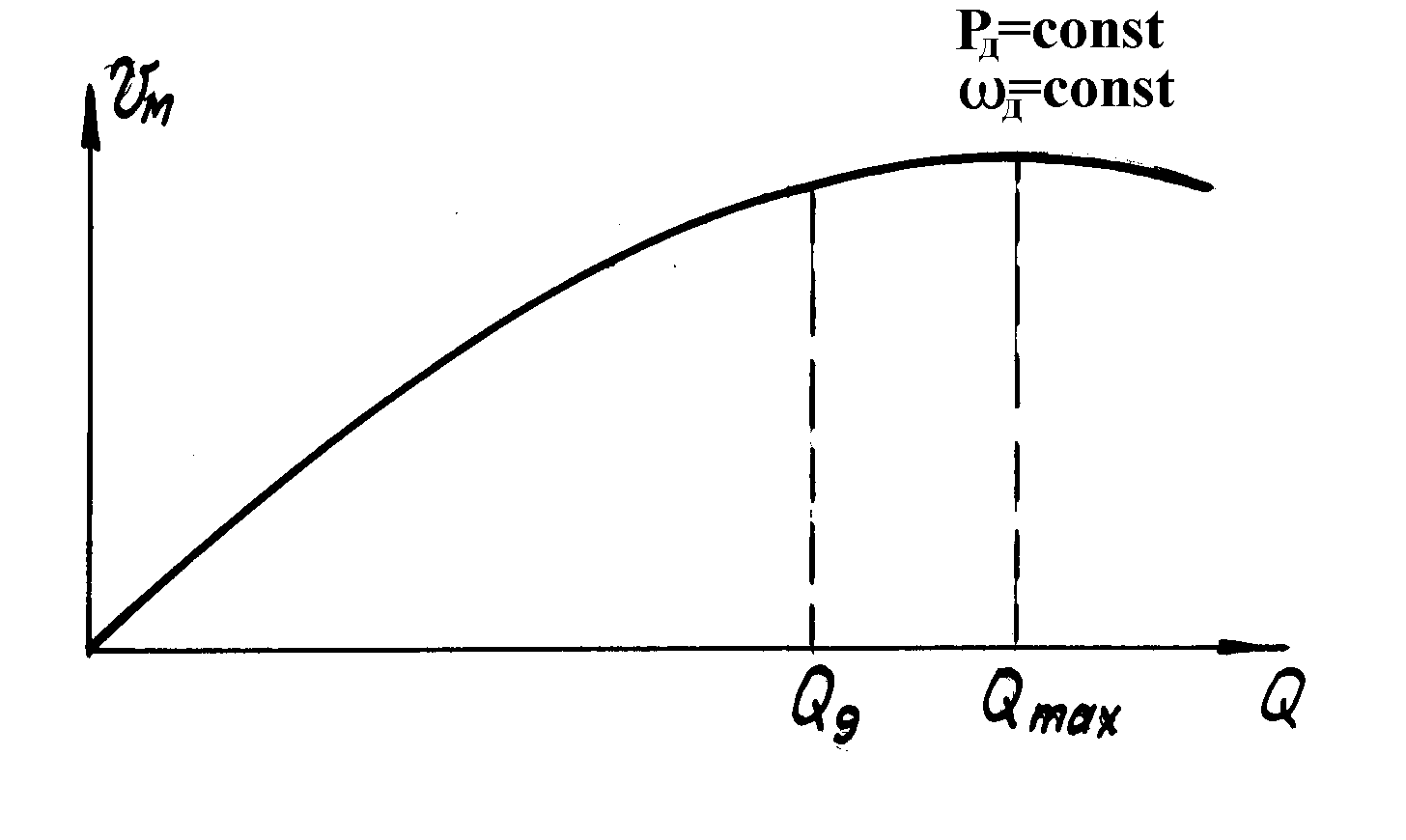

Витрата промивальної рідини. Безперервна циркуляція промивальної рідини при бурінні повинна забезпечувати чистоту ствола та вибою свердловини, охолодження долота, сприяти ефективному руйнуванню породи, попереджувати ускладнення. Вплив витрати промивальної рідини на механічну швидкість показано на рис. 5.4. Як видно з рис. 5.4, поки не забезпечується своєчасне і повне видалення шламу, механічна швидкість продовжує підвищуватись із збільшенням витрати промивальної рідини майже лінійно.

Після досягнення практично достатньої витрати Qд , механічна швидкість все ще може зростати, але уже дуже повільно (ділянка Qд - Qmax ) внаслідок кращого охолодження долота, кращої очистки вибою і долота, зниження концентрації шламу в розчині, зменшення густини розчину в кільцевому просторі і зменшенні тиску на вибій. Проте, при подальшому зростанні витрати почне переважати підвищення втрат тиску на подолання гідравлічних опорів у кільцевому просторі, загальний тиск на вибій почне рости, і механічна швидкість буде знижуватись. Практично ця область досягається рідко.

При бурінні свердловин гідравлічними вибійними двигунами витрата рідини визначає їх робочу характеристику, і саме це позначається на зміні механічної швидкості, особливо при витратах Q>Qд. При використанні гідромоніторних доліт у поєднанні з гідравлічними вибійними двигунами суттєве збільшення витрати при встановленій гідравлічній потужності насосів веде до зниження перепаду тиску в насадках долота і вибійному двигуні і зменшення потужності двигунів, а також швидкості витікання рідини з насадок. Тому витрата промивальної рідини повинна бути обмежена значенням Qд.

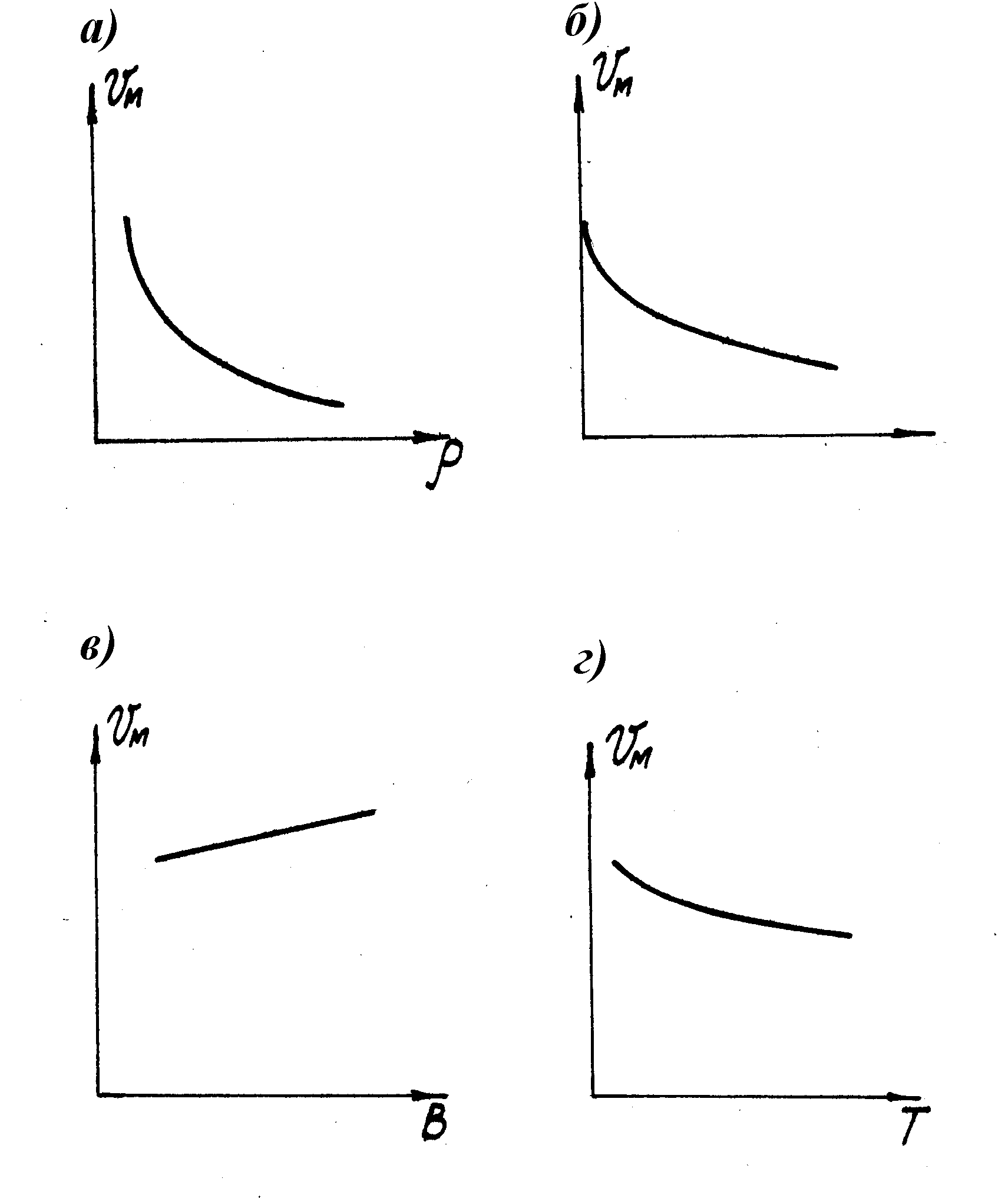

40) Вплив властивостей промивальної рідини на механічну швидкість.

Параметри промивальної рідини. На механічну швидкість проходки суттєво впливає густина бурового розчину. При зміні густини промивальної рідини від = 1000 кг/м3 до 1300 2400 кг/м3 механічна швидкість, при інших рівних умовах, знижується від 10 до 100%. Найбільшої механічної швидкості досягають при продувці свердловини повітрям, дещо меншої - при промиванні аерованими рідинами.

Вплив густини рідини на механічну швидкість пояснюється в основному підвищенням гідростатичного тиску на вибій і ростом перепаду тиску між свердловиною та розбурюваним пластом, внаслідок чого погіршуються умови утворення тріщин, а виколювані частини породи притискуються до масиву. Тому найбільш значний вплив густини в області об’ємного руйнування породи, а при поверхневому руйнуванні і стиранні - не суттєвий.

Із зниженням густини в більшій мірі проявляється ефект нерівномірного всестороннього тиску, що полегшує руйнування породи. У високопластичних породах можливе навіть їх витікання в раніше пробурений ствол. Із збільшенням густини промивальної рідини для досягнення об’ємного руйнування породи необхідне підвищення осьового навантаження на долото, а при бурінні з промивкою аерованими рідинами і продувкою повітрям відносно високі механічні швидкості можуть бути досягнуті при меншому осьовому навантаженні.

Чим вища проникність порід і водовіддача (фільтрація) промивальної рідини, менша в’язкість фільтрату, нижча частота обертання, більша тривалість контакту робочої поверхні долота з породою, тим слабший вплив густини на механічну швидкість, оскільки тиск на вибої і на глибині виколу встигає вирівнятись.

Високі поверхнево-активні властивості фільтрату та домішки ПАР до промивальної рідини полегшують розвиток тріщин, запобігають їх змиканню, і в зв’язку з цим зростає механічна швидкість проходки. Змащувальні домішки зменшують втрати на тертя і дають можливість відпрацьовувати долота при підвищених осьових навантаженнях.

При збільшенні концентрації твердих частинок знижується механічна швидкість, лише іноді може збільшуватись ефект ерозійної дії струмин і тоді швидкість проходки зростає.

41) Вплив параметрів режиму буріння на довговічність роботи долота.

Проходка на долото залежить від швидкості руйнування породи і тривалості роботи його на вибої, тобто довговічності

(5.8)

(5.8)

де tд - довговічність долота.

При бурінні руйнується не тільки порода вибою, але й озброєння самого долота, а в шарошкових долотах - і опори. Будь-яка зміна параметрів режиму буріння відображається на інтенсивності зносу долота. У міру його зносу знижується механічна швидкість проходки. При даному режимі буріння в достатньо однорідній породі зміну механічної швидкості проходки в часі, внаслідок зносу долота, можна описати рівнянням:

(5.9)

(5.9)

де Vом - початкова механічна швидкість проходки;

- коефіцієнт, який залежить віз зносу озброєння долота.

(5.10)

(5.10)

де k - коефіцієнт пропорціональності;

Рпит - питоме навантаження на долото (відношення навантаження на долото до його діаметра);

x та y - експоненти, що визначаються дослідним шляхом, x 1 , y 1.

Наінтенсивніше зубці зношуються на початку роботи долота, поки площа контакту їх з породою невелика, а контактний тиск великий. У міру їх зносу і збільшенню площі контакту зменшується контактний тиск і швидкість зносу (об’єм зношеного металу озброєння за одиницю часу). Тому механічна швидкість проходки найінтенсивніше знижується також в початковий період роботи долота на вибої.

Швидкість зносу зростає приблизно пропорціонально осьовому навантаженню і частоті обертання долота, поки контактний тиск не досягне деякого значення, залежного від границі текучості матеріалу зубів, а при високих частотах обертання - від границі втоми.

Чим більша швидкість зносу, тим менша довговічність озброєння долота. Тому зв’язок між довговічністю озброєння і параметрами режиму буріння часто описують такою емпіричною формулою:

(5.11)

(5.11)

де a1 - постійна, яка залежить від конструкції озброєння і типу долота;

b1 i b2- експоненти, які залежать від абразивності породи і промивальної рідини , ступеня очистки вибою і деяких інших факторів; вони змінюються в межах від 1 до 1,5.

Суттєвий вплив параметри режиму буріння мають на довговічність опор шарошкових доліт, особливо негерметизованих. Експериментальні дослідження показали, що термін служби опор при постійній частоті обертання зменшується швидше, ніж зростає осьове навантаження. Термін служби опор шарошкових доліт обернено пропорційний осьовому навантаженню в степені, дещо більшому, ніж одиниця, частоті обертання і суттєво залежить від якості промивальної рідини, перш за все від вмісту в ній абразивних частинок і від її змащувальної здатності.

(5.12)

(5.12)

де a2 - постійна, яка залежить від конструкції опори і властивостей промивальної рідини;

b3 i b4 - експоненти, які залежать від властивостей промивальної рідини, і деяких інших факторів. За даними деяких дослідників для глинистих суспензій 1 < b3 3,3; b4 1

Покращення очистки вибою від вибурених частинок і зниження їх концентрації в промивальній рідині і привибійній зоні, що досягається збільшенням витрати рідини і, особливо, гідравлічної потужності, яка реалізується в насадках гідромоніторного долота, позитивно впливає на довговічність опор.

Покращення очистки вибою веде до зниження затрат енергії на повторне подрібнення вибурених уламків і відповідному збільшенню енергії, яка витрачається безпосередньо на руйнування породи, сприяє збільшенню механічної швидкості проходки.

Таким чином, покращення очистки вибою, що сприяє росту механічної швидкості проходки і довговічності долота, забезпечує підвищення проходки за рейс.

42 Вибір режиму буріння

Вибір режиму буріння проводиться в 2 етапи:

1.на стадії проектування.

2.в процесі буріння.

а) на стадії проектування включає в себе: визначення бажаних параметрів (осьов.навантаж.,w,Q);

б) перевірка реалізації параметрів;

в) коректування режимних параметрів якщо неможливо щось реалізувати(прийняття певних висновків з попередніх пунктів або у зворотному зв’язку).

В процесі буріння включає в себе:

а) коректування режимних параметрів на наступний рейс(за характером зносу долота або ін.);

б) оперативний пошук у процесі довбання.( для цього треба мати середні показники відроблених доліт, якими пробурено дану породу

електробура

43 Проектування параметрів режиму буріння при роторному способі.

Проектування параметрів режиму буріння проводять в такій послідовності:

Визначають

бажане осьове навантаження на долото

.

.

Навантаження на долото можна визначити виходячи із об'ємного руйнування гірської породи двома способами.

а)

За питомим навантаженням

,

,

б)

За твердістю і площею контакту

Розраховане

осьове навантаження повинно задовільняти

умову

2.Визначають швидкість обертання долота з умови забезпечення необхідного часу контакту зуба долота з породою.

Для

шарошкових доліт:

,

,

Для

алмазних, твердосплавних та лопатевих

доліт швидкість обертання визначають

за формулою:

,

,

Після розрахунку швидкості обертання за формулою 1 чи 2 фактичну швидкість обертання вибирають виходячи із характеристики ротора в даній буровій установці.

Проектують витрату промивальної рідини

Витрату промивальної рідини розраховують із двох умов:

а)

Із умови очищення вибою свердловини

від вибуреної породи

б) Із умови транспортування шламу в кільцевому просторі

З розрахованих значень вибирають найбільше, яке узгоджують з технічною характеристикою бурового насоса даної бурової установки.

За

фактичну витрату приймають найближче

більше значення витрати

і

відповідне їй значення тиску

і

відповідне їй значення тиску

.

.

44.Характеристика електробура. На рис. наведена типова характеристика зміни крутного моменту електробура М в залежності від ковзання S при незмінній напрузі на затискачах двигуна. Як видно з рис, за період пуску двигуна момент від пускового значення МПус (при n=0) знижується до мінімального Mmin. потім із збільшенням частоти обертання досягає максимального знамення ММАХ, а далі знижується до номінального і близького до нуля (момент, який дорівнює моменту опору на валу). Для роботи двигун розраховується по номінальному моменту, якому відповідає номінальна паспортна потужність двигуна. Права частина кривої від максимального моменту називається робочою областю, а ліва частина — пусковою областю характеристики.

45 Проектування параметрів режиму буріння при турбінному способі.

Проектування параметрів режиму буріння проводять в такій послідовності:

Визначають бажане осьове навантаження на долото .

Навантаження на долото можна визначити виходячи із об'ємного руйнування гірської породи двома способами.

а) За питомим навантаженням

б) За твердістю і площею контакту

Розраховане осьове навантаження повинно задовільняти умову

2.Визначають швидкість обертання долота з умови забезпечення необхідного часу контакту зуба долота з породою.

Для шарошкових доліт: , (1)

Для алмазних, твердосплавних та лопатевих доліт швидкість обертання визначають за формулою: , (2)

Проектують витрату промивальної рідини

Витрату промивальної рідини розраховують із двох умов:

а) Із умови очищення вибою свердловини від вибуреної породи ,

б)

Із умови транспортування шламу в

кільцевому просторі

б)

Із умови транспортування шламу в

кільцевому просторі

З розрахованих значень вибирають найбільше, яке узгоджують з технічною характеристикою бурового насоса даної бурової установки.

За фактичну витрату приймають найближче більше значення витрати і відповідне їй значення тиску .

Вибирають тип турбобура. Узгоджують витрату промивальної рідини з необхідною і технічною характеристикою бурового насоса даної установки.

Потім проводять перерахунок параметрів турбобура за формулами:

w=wтабл*Q/Qтабл

М=Мтаблрпр/ртабл(Q/Qтабл)2

Р=Ртабл* рпр/ртабл*(Q/Qтабл)2

N=Nтабл* рпр/ртабл*(Q/Qтабл)3

46 Перевірка можливості реалізації параметрів режиму буріння при застосуванні гвинтових вибійних двигунів

Перевіряють

можливість реалізації необхідного

моменту двигуна ( ),

для чого за формулою визначають момент

на долоті.

),

для чого за формулою визначають момент

на долоті.

Якщо

параметри

режиму буріння залишаються без змін.

параметри

режиму буріння залишаються без змін.

Якщо

,

то можна:

,

то можна:

а) збільшити осьове навантаження до рівності моментів;

б) залишити параметри режиму буріння без змін, але при цьому визначити фактичний тиск:

,

Одержане значення тиску

,

Одержане значення тиску

порівнюють з допустимим тиском двигуна

([

порівнюють з допустимим тиском двигуна

([ ]=5–6

МПа)

]=5–6

МПа)

в) зменшити витрату промивальної рідини до рівності моментів, але при цьому перевірити нову витрату на очищення вибою та виніс шламу, а також знайти нову швидкість обертання.

Якщо

то

можна:

то

можна:

а) параметри режиму буріння залишити без змін за умови, що перевантаження не перевищує 10%. При цьому необхідно вирахувати фактичний перепад тиску і порівняти його з допустимим:

б) якщо перевищення моменту складає більше ніж 10%, то необхідно або зменшити осьове навантаження до рівності моментів, або збільшити витрату з перевіркою допустимої швидкості обертання.

Визначають гідравлічні витрати тиску в елементах циркуляційної системи аналогічно як при роторному способі. При цьому у формулу 3.68 необхідно додати втрати тиску в гвинтовому вибійному двигуні, які знаходять за формулою 3.111. Визначають можливість використання гідро-моніторного долота.

47 Перевірка можливості реалізації параметрів режиму буріння при бурінні електробуром

Визначають момент необхідний для реалізації вибраних параметрів режиму буріння.

Момент, що витрачається при бурінні електробуром, знаходять за формулою:

, де

, де

- момент на тертя в шпинделі електробура

- момент на тертя в шпинделі електробура

,

,

Порівнюють

одержану величину фактичного моменту

з

номінальним моментом, який може бути

створений електробуром

з

номінальним моментом, який може бути

створений електробуром

(береться з характеристики).

(береться з характеристики).

Якщо:

а)

У даному випадку розраховані параметри

режиму буріння залишаються без змін.

У даному випадку розраховані параметри

режиму буріння залишаються без змін.

б)

У даному випадку електробур недовантажений,

а тому можна збільшити навантаження на

долото, яке знаходять за формулою:

У даному випадку електробур недовантажений,

а тому можна збільшити навантаження на

долото, яке знаходять за формулою:

в)

.

У

даному випадку електробур буде працювати

з перевантаженням. Якщо перевантаження

незначне (2-3 %) то параметри режиму буріння

можна залишати без змін. Якщо ж ця

величина більша, то за формулою 3.120

визначають допустиму величину

осьового навантаження на долото.

.

У

даному випадку електробур буде працювати

з перевантаженням. Якщо перевантаження

незначне (2-3 %) то параметри режиму буріння

можна залишати без змін. Якщо ж ця

величина більша, то за формулою 3.120

визначають допустиму величину

осьового навантаження на долото.

Знаходять необхідну вихідну напругу трансформатора.

При бурінні електробуром визначають такий параметр, як вихідна напруга трансформатора. Це зумовлено тим, що на шляху від трансформатора до електробура відбувається спад напруги і його треба компенсувати, щоб електробур працював у нормальному режимі.

де

– вихідна напруга трансформатора, в;

– вихідна напруга трансформатора, в;

– номінальна

напруга електробура, в;

– номінальна

напруга електробура, в;

– номінальний

струм електробура, а;

– номінальний

струм електробура, а;

– довжина

свердловини, м.

– довжина

свердловини, м.

Отримане значення порівнюють з допустимою напругою ізоляції (паспортними даними).

Для перевірки реалізації витрати промивальної рідини визначають гідравлічні витрати тиску в елементах циркуляційної системи аналогічно, як при роторному способі буріння. Треба мати на увазі, що втрати тиску в бурильних і обважнених трубах необхідно визначати як для кільцевого простору, оскільки всередині них знаходиться кабель, фбо через коефіцієнт збільшення витрат тиску, який за даними деяких авторів складає 1,3. Визначають можливість використання гідромоніторного долота.

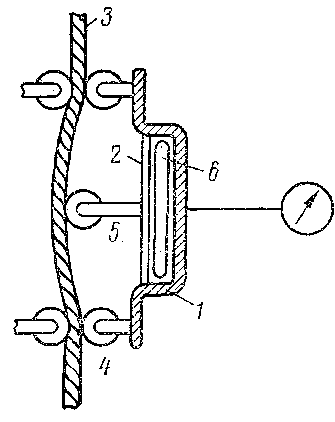

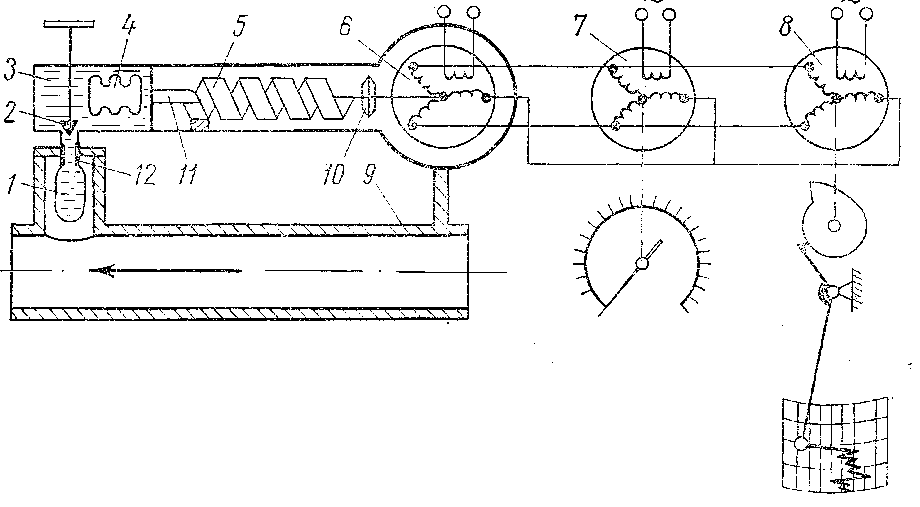

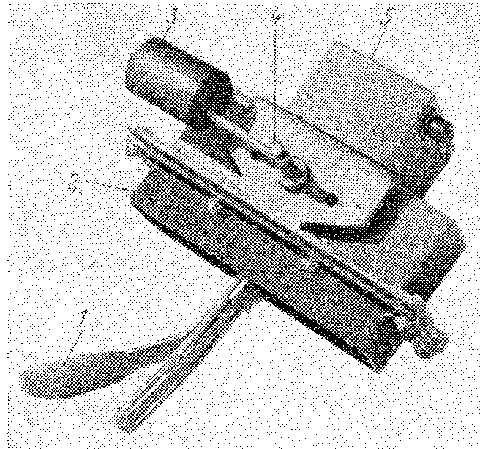

48 Індикатор ваги

Величина осьового навантаження на долото визначається за допомогою індикатора ваги. Цим приладом визначається також навантаження, що діє на гак талевої системи. Найпоширенішими є гідравлічні індикатори ваги. Принципову схема вимірювання зусиль за допомогою гідравлічного індикатора ваги наведено на рисунку 8.1. Основною частиною індикатора ваги є трансформатор, який складається із корпуса 1 та поршня 2 у вигляді тарілки. Талевий канат про-

Рисунок 8.1 – Схема трансформатора тиску індикатора ваги.

ходить через роликові опори 3,4 корпуса та роликову опору 5 поршня, вигинаючись під певним заданим кутом. Трансформатор тиску закріплюється на нерухомому кінці каната. Завдяки прогину осі каната виникають зусилля, що діють на поршень (мембрану), яка торкається гумової камери 6, заповненої рідиною. Сприйняте рідиною зусилля передається через систему трубок на показуючий та записуючий манометри. Комплект індикатора ваги складається із трансформатора тиску, одного вказуючого манометра та одного самозаписуючого манометра з круглою діафрагмою, що обертається годинниковим механізмом зі швидкістю один оберт за добу. Показуючий манометр з умовною шкалою, проградуйований на 100 ділень, встановлюють на щиті біля поста бурильника. В комплект індикатора ваги входить вернєр який являє собою потужний зовнішній манометр зі стрілкою, із замкнутою шкалою, розділеною на 40 поділок без цифрових позначень. Кожній поділці вернєра відповідає половина ділення показуючого манометра. Завдяки цьому вернєром досить зручно користуватися для визначення навантаження на долото. Вернєр розрахований на тиск до 60 ділень по манометру. Якщо вага бурильної колони перевищує 60 ділень, вернєр потрібно виключити.

Перед встановленням індикатора ваги необхідно переконатися в тому, що нерухомий кінець талевого канату по всій своїй протяжності від ролика кронблока до місця закріплення проходить вільно, не чіпляючи елементів ліхтаря вишки. Канат в місці закріплення трансформатора не повинен мати розірваних дротів та слідів видимого зношення.

Після того як індикатор ваги змонтовано та перевірено на герметичність, встановлюють стрілку показуючого манометра на ділення 10 при вільному гаку. Це робиться для того, щоб можна було в любий момент помітити витікання рідини в місцях зєднань трубочок.

Через кожні 6 місяців індикатор ваги незалежно від його стану необхідно демонтувати для огляду та поточного ремонту. Забороняється ремонт індикатора ваги на буровій, що повязаний хоча би з частковим розбиранням трансформатора тиску, показуючого та самописного манометрів. Не дозволяється також заміна окремих приладів комплекту.

Вся гідравлічна система заповнюється водою, а в зимовий період сумішшю води зі спиртом або гліцерином. Рідина, що заповнює систему, повинна бути нейтральною по відношенню до кислотності та лужності, а також повинна володіти малим коефіцієнтом розширення та не повинна розчиняти гуму і замерзати.

Найбільше задовольняють цим умовам 50%-ний розчин гліцерину у воді. При відсутності гліцерину застосовують розбавлений спирт (40% води).

В умовах спокою натяг кінців в канаті повинно дорівнювати величині зусилля на гаку, що ділиться на число струн талевого канату, які підтримують талевий блок, тобто

.

(8.1)

.

(8.1)

де - натяг кінців канату;

- величина зусилля на гаку;

-

число робочих роликів талевого блоку.

-

число робочих роликів талевого блоку.

Одні і ті ж покази індикатора ваги можуть відповідати в залежності від оснастки талевої системи різній дійсній вазі бурильної колони.

До кожного індикатора ваги додається паспорт, в якому вказано ціну поділки приладу для різних показів приладу. Ціна поділки на початку шкали манометра менша ціни поділки наприкінці шкали. Це пояснюється зміною кута прогину каната в сторону зменшення по мірі збільшення навантаження на гаку.

На практиці часто доводиться визначати ціну поділки індикатора, не користуючись паспортом приладу. В той момент, коли долото не торкається вибою свердловини, вага бурильної колони відповідає деяким показам індикатора ваги А; знаючи, що умовний нуль індикатора ваги віднесений до 10 ділення, легко визначити ціну поділки:

.

(8.2)

.

(8.2)

Наближену вагу бурильної колони, як правило, визначають із наступного виразу:

.

(8.3)

.

(8.3)

де

- довжина колони бурильних труб, що

дорівнює глибині свердловини в даний

момент, м;

- довжина колони бурильних труб, що

дорівнює глибині свердловини в даний

момент, м;

-

відстань між замками, м;

-

відстань між замками, м;

-

вага одного метра бурильних труб, кН/м;

-

вага одного метра бурильних труб, кН/м;

-

вага замка, кН;

-

вага замка, кН;

Щоб

визначити осьове навантаження в момент

буріння, необхідно знати покази індикатора

ваги в момент буріння. Якщо покази

індикатора ваги

,

то осьове навантаження рівне

,

то осьове навантаження рівне

.

(8.4)

.

(8.4)

Відлік

проводять таким чином. Бурильну колону

з нагвинченою ведучою трубою, що спущено

в свердловину піднімають над вибоєм на

2-3 м і потім з обертанням та циркуляцією

промивальної рідини повільно опускають.

В цей момент фіксують показ

стрілки манометра.

стрілки манометра.

Після створення осьового навантаження на вибій частиною ваги бурильних труб на долото визначають величину . Різниця між цими двома показами, помножена на ціну поділки індикатора ваги, і буде характеризувати осьове навантаження. Індикатори ваги застосовують не тільки при бурінні, але і при ловильних роботах, і при спуску проміжних та експлуатаційних колон і т.д. Уважне спостереження за індикатором ваги дуже часто дозволяє запобігти аваріям під час спуску бурильної колони та в процесі інших робіт. По індикаторній діаграмі інженерно-технічні працівники вивчають процес буріння, розробляють режими буріння, контролюють дотримання заданих режимних параметрів.

Основними недоліками гідравлічного індикатора ваги є залежність показів від діаметра каната, від температури навколишнього середовища та від підтікань рідини.

Окрім описаного вище гідравлічного індикатора ваги, існують електричний та механічний індикатори ваги. Електричний індикатор ваги також, як і гідравлічний, заміряє вагу бурильного інструменту по підсиленню в нерухомому кінці талевого канату.

Електричний індикатор ваги складається з датчика з індукційним перетворювачем, призначення якого сприймати натяг нерухомого кінця талевого каната та відображувати його натяг пропорційно е. р. с. він також включає в себе вимірювач записуючого та показуючого типу.

До переваг електричного індикатора ваги відносяться: незалежність показів від діаметра каната, можливість здійснення дистанційної передачі, легкість вимірювання чутливості приладу та велика точність.

49 Розшифрування індикаторних діаграм.

Реєструюча частина індикатора ваги дозволяє на діаграмі оцінювати роботу в свердловині, слідкувати за дотримання буровою бригадою заданих параметрів режиму буріння. На діаграмі індикатора ваги відмічаються коливання ваги інструменту на підйомному гаку протягом доби. Жирні чорні кола відповідають діленням манометра на 0,10,20,30 … 10 одиниць. Простір між цими кругами розділений на 10 частин які проходять тонкі кола. Таким чином інтервал між кожними двома сусідніми колами відповідає одному діленню манометра. Відлік від 10 до 100 градуюють від центру до периферії. Зовнішнє коло розділене на 24 частини – години на добу, а кожна велика частина на 4 – 15 хвилин. Запис читається якщо лінія на діаграмі проходить паралельно одному з кіл, то це означає що в цей період часу вага на гаку не змінювалась. Це може бути при зупинці або чи в процесі буріння при постійному навантаженні. Якщо ця лінія проходить паралельно кривій радіальній лінії, це означає що відбулася суттєва зміна ваги. Це відбувається підчас підйому бурильної колони з ротора, натягування прихопленої в свердловині бурильної колони. Осьове навантаження на вибій визначається як різниця між вагою бурильної колони піднятою над вибоєм та вагою бурильної колони, що частково опирається на вибій при бурінні. На діаграмі осьове навантаження буде визначатись по числу клітинок між колами.

50 Контроль за параметрами режиму буріння.

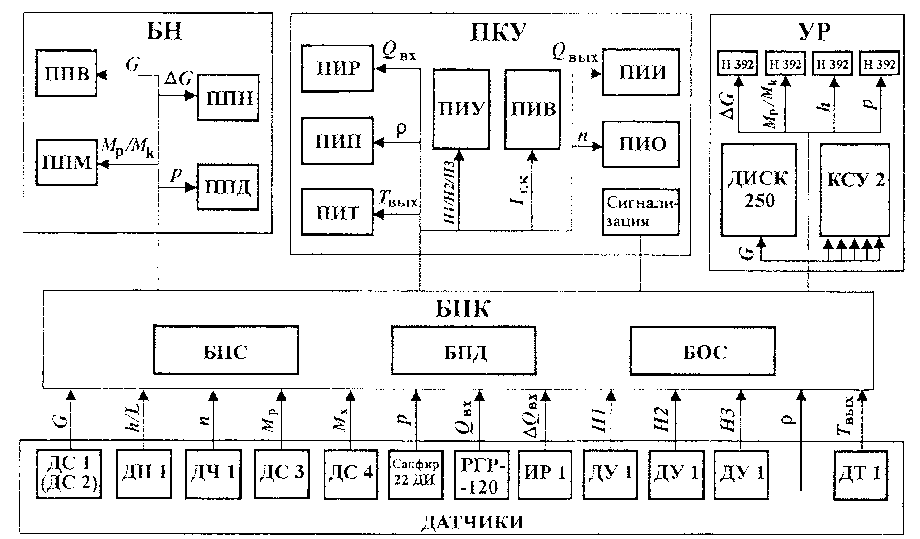

Для контролю основних технологічних параметрів буріння свердловин використовується комплекс засобів наземного контролю та управління СКУБ-М1, розроблений Івано-Франківським СКБ.

СКУБ-М1 включає блок спостереження (БН), пульт контролю та управління (ПКУ), пристрій реєстрації (УР), блок живлення (БПК), датчики частоти обертання ротора (ДЧ), зусиль (ДС) для вимірювання ваги на гаку, моменту на гаку, датчик температури бурового розчину (ДТ), датчики рівня бурового розчину в ємностях (ДУ), індикатор витрати бурового розчину на виході із свердловини та витратоміра бурового розчину на вході в свердловину, датчик тиску бурового розчину в нагнітальній лінії.

Спрощена структурна схема наведена на рисунку 8.3.

Складові частини комплексів СКУБ-М1 забезпечують реалізацію наступних функцій:

контролю – вимірювання, збір та обробка сигналів про технологічні параметри бурової;

відображення сигналів на показуючих приладах;

реєстрації сигналів на діаграмному папері;

забезпечення виходу сигналів на інформаційно – вимірювальні системи;

сигналізація про відхилення від заданих режимів та інших станів;

управління – формування та видача керуючих сигналів при досягненні контрольованими параметрами раніше заданих значень.

Датчики комплексів СКУБ-М1, що встановлюються на технологічному обладнанні бурової, виробляють електричні

Рисунок 8.3 – Структурна схема СКУБ-М1.

сигнали вимірювальної інформації про хід технологічного процесу буріння. Датчики підключаються до БПК з допомогою зєднувальних кабелів. БПК забезпечує живлення датчиків та передачу сигналів до пристроїв БН, ПКУ,УР та на контакти розєму «Вихідні сигнали» УР.

Для первинної обробки інформації в складі комплексів СКУБ-М1 є встановлені в БПК БОС, який порівнює та підсилює сигнали.

Показуючі прилади БН та вимірювальні прилади ПКУ забезпечують представлення контрольованих параметрів бурильнику.

Управління роботою комплексів СКУБ-М1 здійснюється за допомогою пристроїв управління ПКУ.

Інформаційні сигнали фіксуються на діаграмному папері реєструючими приладами УР.

Функції реалізуються за допомогою сукупності пристроїв, розміщених в складових частинах, що являють собою вимірювальний канал. Формування каналів здійснюється по кожному технологічному параметру, що контролюється комплексами. При цьому, якщо контрольований технологічний параметр та фактично виміряна фізична величина співпадають, то канал називається вимірювальним та для нього вказуються похибки по відношенню до контрольованого параметра. Якщо ж контрольований технологічний параметр та фактична виміряна величина не співпадають, то канал називається каналом контролю та для нього вказуються похибки по відношенню до вимірювальної фізичної величини.

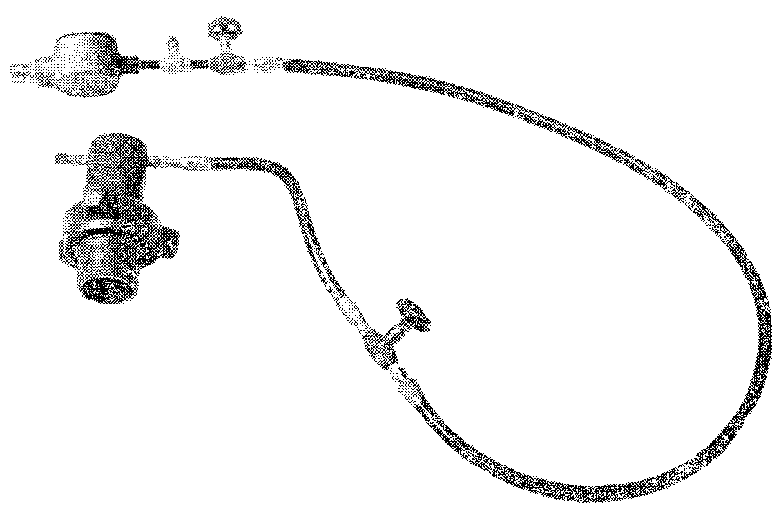

Тиск бурового розчину вимірюється за допомогою датчика, що монтується на трубопроводі між насосами та стояком або на стояку нагнітальної лінії бурових насосів. Схему приладу для вимірювання тиску наведено на рисунку 8.4. Тиск бурового розчину, що протікає по трубі 9, передається через гумовий ковпачок 1 і заповнюючу його буферну рідину сильфону 4, розташовану в приймальній камері 3 датчика.

Рисунок 8.4 – Схема приладу для вимірювання тиску промивальної рідини.

Сприйнятий сильфоном тиск передається через рідину, що заповнює канал 11, у внутрішню порожнину гелікоїдальної пружини 5, яка, розкручуючись за допомогою зубчастої муфти 10, повертає ротор сельсину датчика 6 на кут, пропорційний вимірювальному тиску. Із сельсином 6 зєднані по індикаторній схемі сельсин-приймач 7 показуючого приладу та сельсин-приймач 8 реєстратора. Щоб зменшити коливання стрілок приладів при вимірюванні пульсуючого тиску, що створюється поршневим насосом, датчик тиску має регульовану дросельну голку 2 та дросельну втулку 12.

На рисунку 8.5 показано датчик для вимірювання на викиді бурових насосів. Він містить розділювач, який встановлюється на патрубку напірного маніфольду за допомогою швидкого зєднання, гідроелектричний перетворювач та зєднувальний шланг високого тиску.

Рисунок 8.5 – Датчик тиску на викиді насосів.

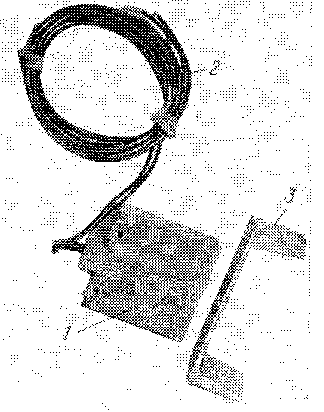

Частоту обертання ротора вимірюють звичайним безконтактним датчиком, зображеним на рисунку 8.6, що містить магнітокеруючий контакт (гекон) та постійний магніт.

Коробку 1, всередині якої поміщено гекон та постійний магніт, встановлено на корпусі вертлюга на місці виходу перевідника ведучої труби. На ведучій трубі за допомогою хомутів змонтовано магнітопровід 3, який при її обертанні, проходячи біля коробки із зазором 5.7 мм, замикає магнітне поле постійного магніту та заставляє спрацьовувати гекон. Гекон зєднаний із апаратурою станції дротом 2, який в свою чергу з’єднано з буровим шлангом та стояком.

Рисунок 8.6 – Датчик частоти обертання ротора.

Проходку, механічну швидкість та глибину свердловини заміряють пристроєм, на металевій підставці якого змонтовано два основних вузли датчика проходки – пружино-двигун 1 та вимірювальний вузол 4 (рисунок 8.7). на барабані пружино-двигуна намотано тросик 2, який петлею охоплює шків 3, перекидається через ролик, встановлений на ліхтарі бурової, та механічно кріпиться до корпуса вертлюга. Пружина двигуна підтримує тросик в натягнутому стані при любому положенні вертлюга в межах висоти ліхтаря.

|

|

Рисунок 8.7 – Датчик проходки.

Переміщення вертлюга викликає обертання ролика 3, а разом з ним – осі вимірювального вузла, на другому кінці якого встановлено диск 2 з двома протилежними приливами (рисунок 8.7).

З двох сторін диску 2 закріплені на кронштейнах два мікроперемикачі 1, 4. Їх приводять в дію штовхачі з роликами 3, що знаходяться в постійному контакті з боковою поверхнею шківу. Наявність двох перемикачів викликана необхідністю розпізнавати напрямок переміщення (вверх та вниз) вертлюга під час проведення різних технологічних операцій. Мікроперемикач 4 служить для вимірювання проходки при механічному бурінні (при переміщенні вертлюга вниз), мікроперемикач 1 фіксує переміщення вертлюга вверх.

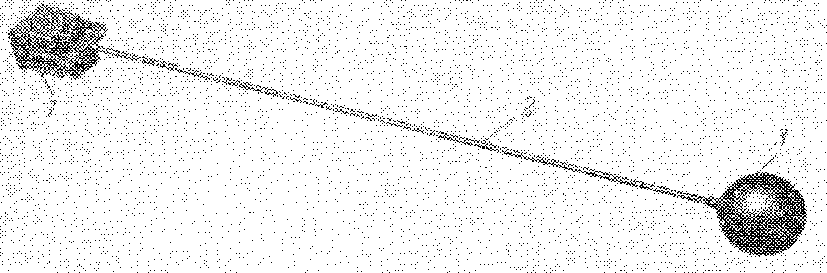

Обєм бурового розчину в ємностях циркуляційної системи також важливий для процесу буріння.

Постійний контроль за цим параметром дозволяє запобігти ускладненням в свердловині, повязаними із поглинаннями бурового розчину та притоками рідини із пласта. ці явища викликають зміну обєму розчину в циркуляційній системі.

При відомих геометричних розмірах ємностей циркуляційної системи обєм бурового розчину може бути визначений шляхом вимірювання його рівня в ємностях. Тому датчики вимірювання обєму розчину по суті – рівнеміри.

Сферичний поплавок 3 (рисунок 8.8) рівнеміра, що плаває на поверхні бурового розчину, закріплений на штанзі 2, який зєднаний з перетворювачем 1 переміщень поплавка в електричний сигнал. Корпус перетворювача встановлюється у верхній частині ємності циркуляційної системи.

Рисунок 8.8 – Рівнемір.

Штанга зєднана з віссю перетворювача за допомогою рамки. На осі встановлена шестерня, яка пластмасовим ланцюжком зєднана з іншою, меншою шестернею на осі електричного потенціометра.

Таким чином, зміна рівня бурового розчину призводить до кутових переміщень системи штанга – вісь перетворювача – вісь потенціометра.

Рівнеміри встановлюють в кожній ємності циркуляційної системи.

Один із важливих параметрів в системі буріння свердловин – витрата бурового розчину, що виходить із свердловини. На рисунку 8.9 зображено датчик, конструкція якого ґрунтується на принципі зміни сили, що діє на площадку, розташовану в потоці розчину.

Рисунок 8.9 – Індикатор потоку розчину на виході із свердловини.

В похилій трубі-жолобі вирізано прямокутний отвір, куди вварено опору 2. На ній болтами закріплено корпус датчика. Таким чином, лопатка 1 розташована на шляху руху бурового розчину.

Зміна його витрати в жолобі-трубі супроводжується, з однієї сторони, зміною січення, зайнятого рідиною в трубі, з іншої – зміною швидкості течії рідини. Ці два фактори призводять до зміни сил, що діють на лопатку. Противага 3 служить для зрівноваження сил напору на лопатку при течії бурового розчину.

В даній системі величина потоку розчину в жолобі визначає кутове положення лопатки та противаги відносно вертикалі. Лопатка механічно звязана з віссю 4, що має редукторну ланцюгову передачу на потенціометр всередині перетворювача 5.

Всі описані прилади входять в комплект системи наземного контролю процесу буріння (ПКБ – пульт контролю процесів буріння). Номенклатура параметрів, які контролюються пультом контролю процесів буріння, визначається в залежності від потужності бурової установки. Існують три основних модифікації пультів контролю: ПКБ-1, ПКБ-2 та ПКБ-3.

В комплектацію ПКБ-1 входять прилади для вимірювання ваги на гаку, крутного моменту на роторі, тиску промивальної рідини, механічної швидкості та числа обертів ротора. ПКБ-1 призначений для роботи в комплекті з буровою установкою БУ-50.

В комплект ПКБ-2 входять прилади, призначені для вимірювання ваги на гаку, подачі інструменту, витрати і тиску промивальної рідини. Пультами ПКБ-2 комплектуються всі бурові установки (крім БУ-50) до БУ-125 включно.

Пульт контролю ПКБ-3 аналогічний пульту ПКБ-2 і призначений для комплектації бурової установки БУ-200. На відміну від ПКБ-2, пульт ПКБ-3 має додаткову вимірювальну систему для контролю за навантаженням на долото, крутним моментом та числом обертів ротора. Всі сім параметрів, що контролюються одночасно і незалежно реєструються на діаграмних стрічках двома самопишучими пристроями.

Все частіше запроваджується передача параметрів режиму буріння на відстані як за допомогою провідного, так і бездротового звязку. Це дозволяє на диспетчерських пунктах обладувати спеціальні пульти, на яких монтують показуючі та реєструючі прилади параметрів режиму буріння кожної бурової. Диспетчер має можливість цілодобово слідкувати за роботою бурових і при необхідності невідкладно вносити потрібні корективи в процес проводки свердловин.