- •Вантажні вагони залізниць україни колії 1520 (1524) мм правила з деповського ремонту

- •Про затвердження та введення в дію нормативного документа "Вантажні вагони залізниць України колії 1520 (1524) мм. Правила з деповського ремонту"

- •Вантажні вагони залізниць україни колії 1520 (1524) мм правила з деповського ремонту

- •1 Сфера застосування

- •2 Нормативні посилання

- •3 Вимоги безпеки та охорони довкілля

- •3.3 Вимоги безпеки при проведенні деповського ремонту вагонів

- •3.4 Вимоги безпеки до технологічного процесу

- •3.5. Вимоги до території, виробничих приміщень та робочих місць

- •3.6 Основні вимоги до обладнання та інструменту

- •3.7 Вимоги безпеки при виконанні вантажно-розвантажувальних робіт

- •3.8 Вимоги до санітарно-побутових приміщень

- •3.9 Основні вимоги пожежної безпеки

- •3.10 Порядок допуску працівників до проведення робіт

- •3.11 Вимоги охорони довкілля

- •4 Загальні положення

- •5.1 Загальні вимоги

- •5.2 Тривісні візки

- •5.2.2 Бокові рами візків

- •Шворневі балки

- •Надресорні балки

- •Балансири

- •Ковзуни

- •5.2.7 Ресорне підвішування

- •5.2.8 Приймання та підкочування тривісних візків під вагон

- •6 Ремонт колісних пар

- •7 Ремонт автозчепного пристрою

- •8 Ремонт гальмівного обладнання

- •9 Ремонт буксового вузла

- •10 Ремонт ресорного підвішування

- •11 Ремонт рам вагонів

- •12.1 Загальні положення

- •12.2 Ремонт кузовів критих вагонів універсальних

- •12.2.1 Ремонт каркаса та обшивки кузова

- •12.3 Ремонт підлоги

- •12.4 Ремонт даху

- •12.5 Ремонт бокових люків

- •12.6 Ремонт дверей та дверних прорізів

- •14 Ремонт платформ

- •14.1 Універсальні платформи

- •Платформи двоярусні для перевезення легкових автомобілів

- •14.3 Платформи для перевезення лісу в хлистах і лісоматеріалів

- •14.4. Платформи для перевезення великотоннажних контейнерів і колісної техніки

- •Ремонт універсальних шести- і чотиривісних напіввагонів

- •15.1 Ремонт каркаса та обшивки кузова

- •15.2 Ремонт кришок розвантажувальних люків

- •16 Ремонт спеціалізованих напіввагонів і критих вагонів

- •16.1 Чотиривісні напіввагони для перевезення технологічних трісок

- •16.2 Вагони для перевезення нафтобітуму

- •Думпкари (вагони-самоскиди)

- •16.4 Криті вагони-хопери для перевезення сировини мінеральних добрив

- •16.4.1 Кузов і дах

- •Кришки завантажувальних і розвантажувальних люків

- •16.4.3 Механізм розвантаження

- •16.4.4 Регулювання механізму розвантаження

- •16.5 Криті вагони з кузовом, що піднімається, для перевезення апатитового концентрату

- •16.6 Напіввагони-хопери для перевезення гарячих обкотишів і агломерату

- •16.6.1 Ремонт кузова і кришок розвантажувальних люків

- •16.6.2 Ремонт і регулювання механізму розвантаження

- •16.7 Напіввагони-хопери для перевезення торфу

- •16.8 Криті вагони-хопери для перевезення цементу

- •16.9 Криті вагони-хопери для перевезення технічного вуглецю

- •16.10 Криті вагони-хопери для перевезення зерна

- •17 Ремонт цистерн

- •17.1 Загальні вимоги до ремонту

- •17.2 Восьмивісні цистерни

- •17.3 Цистерни з парообігрівальною сорочкою для перевезення в’язких нафтопродуктів

- •17.4 Цистерни із теплоізоляцією для перевезення в’язких нафтопродуктів

- •17.5 Цистерни для перевезення спирту

- •17.6 Цистерни для перевезення молока

- •17.7 Цистерни для перевезення цементу

- •17.8 Цистерни для перевезення кальцинованої соди

- •17.9 Цистерни для перевезення кислот

- •17.10 Цистерни для перевезення сірчаної кислоти, меланжу та азотної кислоти

- •17.11 Цистерни для перевезення виноматеріалів

- •18 Ремонт суцільнометалевих вантажних вагонів (цмв) для перевезення легковагих вантажів

- •18.1 Ремонт кузова і даху

- •18.2 Ремонт пересувної рами

- •18.3 Ремонт і випробування лебідки

- •18.4 Ремонт зчепки - упора

- •18.5 Ремонт домкратів

- •18.6 Ремонт електрообладнання вагона

- •19 Перевірка і приймання вагонів після ремонту

- •20 Фарбування, нанесення знаків і написів

- •21 Гарантії на відремонтовані вагони

- •Додаток б

- •Перелік основного обладнання для деповського ремонту вантажних вагонів

- •Додаток в

- •Журнал обліку проведення випробувань котлів цистерн

- •Додаток г

- •Бібліографія

16.4.4 Регулювання механізму розвантаження

16.4.4.1 Після ремонту і складання дію механізму розвантаження повинно бути перевірено і відрегульовано.

16.4.4.2 При закритих положеннях кришок розвантажувальних люків тяги повинні лежати на маточинах важелів і перехід тяг за мертву точку повинен бути в межах від 15 мм до 20 мм. Довжина відрегульованих тяг повинна бути зафіксована гайкою і стопорною шайбою.

Заходження важеля блокуючого пристрою розвантажувальних кришок люків із фіксатором повинне бути не менше 15 мм, а зазор між контактними поверхнями важеля і фіксатора повинен бути в межах від 2 мм до 4 мм.

При регулюванні механізму розвантаження вагона моделі 19-923 перехід за мертві точки повинен бути: для верхньої тяги - 20 мм, нижньої - 15 мм. При цьому, в закритому положенні кришки люка повинні щільно прилягати до горловини люка, а верхні тяги повинні торкатися маточини двоплечових важелів. Якщо указані переходи менше номінальної величини, допускається постановка металевої прокладки між підошвою підшипника і швелером, на який підшипник установлений. Допускається постановка не більше двох прокладок під кожний підшипник. Товщина прокладки повинна бути в межах від 1 мм до 3 мм.

Постановка прокладок не повинна викликати заклинювання вала в підшипниках після затягування болтів.

16.4.4.3 Осьове переміщення вала регулюють установленням шайб. Сумарний зазор між буртиками вала і підшипниками не повинен перевищувати 5 мм.

16.4.4.4 Ексцентрик приварюють на валу по місцю при закритих кришках.

16.4.4.5 Тертьові частини валів, підшипників, запобіжника і осей при монтажі змащують солідолом Ж згідно з ГОСТ 1033 або мастилом ЦИАТИМ-201 згідно з ГОСТ 6267.

16.4.4.6 Робочий тиск у пневматичній магістралі механізму розвантаження при відкриванні і закриванні кришок повинен бути від 0,4 МПа до 0,5 МПа (від 4 кгс/см2 до 5 кгс/см2).

16.4.4.7 При складанні відстань від поршня до задньої кришки циліндра повинна бути в межах від 10 мм до 25 мм. Цей розмір регулюють головкою штока, яка закріплюється стопорним гвинтом.

У відкритому положенні кришок завантажувальних люків тяги повинні перейти через мертву точку. Величина переходу повинна бути в межах від 10 мм до16 мм, в цьому положенні сектор повинен торкатися упора,

16.4.4.8 Для досягнення співвісності підшипників допускається постановка прокладок загальною товщиною не більше 3 мм. У закритому положенні кришок розвантажувальних люків механізм циліндра повинен спиратися на планку.

16.5 Криті вагони з кузовом, що піднімається, для перевезення апатитового концентрату

16.5.1 Несправні кришки завантажувальних люків ремонтують. Тріщини заварюють. Напрямні планки і кутники завантажувальних люків повинні бути виправлені. Відремонтовані кришки люків повинні щільно прилягати по всьому периметру.

16.5.2 Ущільнювальні гумотканинні коміри, прикріплені до кутника по периметру нижньої обв'язки стін кузова, оглядають, а які мають обриви, тріщини і розшарування - замінюють. Відсутні деталі кріплення комірів установлюють.

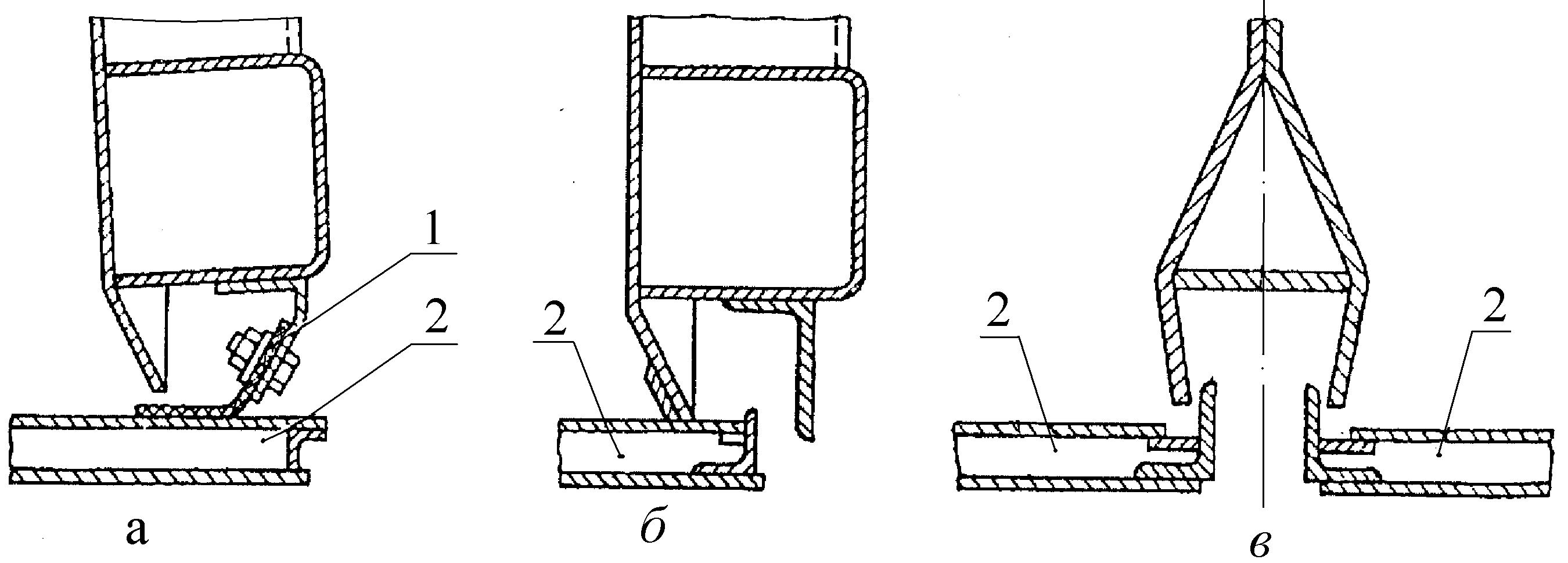

16.5.3 Лабіринтне ущільнення між кришками розвантажувальних люків і поздовжньою балкою кузова перевіряють, несправності усувають. Схеми ущільнень наведені на рисунку 17.

16.5.4 Просівші, зігнуті стельові дуги виправляють, а ті, що мають тріщини і зломи, - ремонтують зварюванням із постановкою підсилюючих накладок.

Пошкоджені опорні кутники, стояки ремонтують, обірвані - установлюють відповідно до робочих креслеників.

16.5.5 Листи покрівлі, які мають прогини і вм'ятини більше 50 мм, виправляють.

16.5.6 Тріщини в поздовжніх балках кузова біля завіс ремонтують зварюванням iз постановкою підсилюючих накладок.

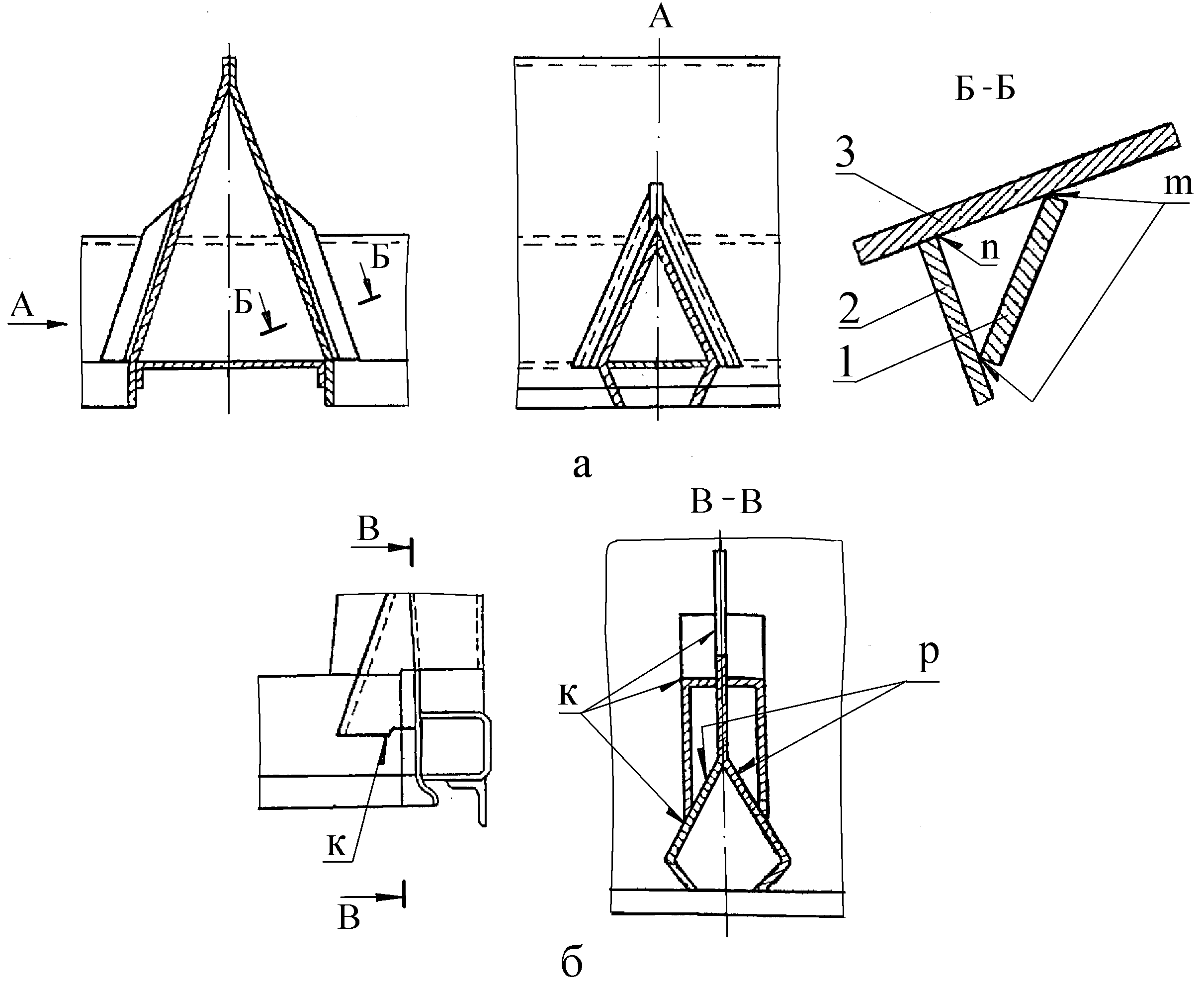

16.5.7 При наявності тріщин у зварних швах "m" (рисунок 18, а) накладки 1, підсилюючої з'єднання поперечної балки 2 із поздовжньою балкою (горбилем) 3, і кутниках, підсилюючих з'єднання проміжної балки з боковою стінкою кузова, накладки і кутники видаляють (зрізають) для перевірки зварних швів "n" і "р" (рисунок 18, б) в місцях відповідно з'єднання проміжної балки з горбилем і боковою стіною. Дефектні шви "n", "k" або "р" видаляють і заварюють знову з катетом шва, передбаченим креслеником заводу-виготовлювача.

16.5.8 Зварні упорні кронштейни, а також кронштейни для обмеження переміщення кузова на хребтовій балці оглядають, дефекти в зварних швах усувають. Зазор між горизонтальними ділянками упорних кронштейнів і хребтовою балкою не допускається. Сумарний зазор між вертикальними ділянками допускається не більше 3 мм. Величину зазору регулюють установкою накладок товщиною від 2 мм до 3 мм під знімний упорний лист кронштейна.

1 - гумове ущільнення; 2 - кришка люка

Рисунок 17 - Схема ущільнень розвантажувального люка:

а - з боковою стіною;

б - з торцевою стіною;

в - з поперечним горбилем

Рисунок 18 - Підсилюючі накладки на поздовжній балці (а)

і на проміжних балках (б)

Знімний упорний лист, який має спрацювання 6 мм і більше по товщині, замінюють.

16.5.9 Після знімання стопорних валиків бігунки виймають із гнізд кузова для огляду і ремонту. Зняті деталі підшипника, а також гнізда в верхніх і нижніх обв'язках торцевих стін для осей бігунків ремонтують. Підшипники змащують мастилом ЦИАТИМ-201 згідно з ГОСТ 6267.

16.5.10 Бігунки з тріщинами замінюють. При наявності повзунів на поверхні кочення бігунки ремонтують наплавленням з наступним механічним обробленням, перевіркою шаблоном (виготовленим по типу максимального) і поверхневим гартуванням круга катання. Гнізда верхніх роликів підсилюють встановленням штампованих накладок згідно з робочим креслеником.

16.5.11 Мастильні канали очищають від застарілого мастила, бруду і стружки. Перед складанням осі змащують універсальним мастилом УС згідно з ДСТУ 4226 або графітним мастилом УCcA згідно з ГОСТ 3333. Бігунки повинні обертатися легко, без заїдань.

16.5.12 Бронзові втулки з ослабленою посадкою в бігунці, з відколами буртика, спрацьовані по внутрішньому діаметру більше 2 мм, замінюють.

16.5.13 Манжети (коміри) бігунків, які мають тріщини, протертості, викришування, а також забруднення мастилом з домішками апатиту, замінюють.

16.5.14 Кільця, які мають тріщини, замінюють. Справні кільця після складання приварюють по зовнішньому діаметру до бігунка.

16.5.15 Важелі механізму зв'язку і деталі їхнього кріплення оглядають. Місцеві вироблення в зв'язуючих важелях при глибині спрацювання не більше 5 мм на сторону ремонтують наплавленням з наступним механічним обробленням.

16.5.16 Ролики зв'язуючих важелів, які мають тріщини, замінюють.

16.5.17 Спрацювання ролика по зовнішньому і внутрішньому діаметру більше 2 мм усувають наплавленням з наступним механічним обробленням до розмірів, указаних у кресленику.

16.5.18 Осі роликів з тріщинами замінюють, а спрацьовані більше 2 мм - наплавляють з наступним механічним обробленням.

16.5.19 Напрямні ролики зв'язуючих важелів, спрацьовані на глибину більше 4 мм по товщині, замінюють.

16.5.20 Несправні кільцеві кріплення валиків ремонтують. Ослаблені пружини кільця замінюють.

16.5.21 Дію механізму зв'язку і опорних пристроїв кузова і рами перевіряють не менше ніж дворазовим підніманням кузова на максимальну висоту над рамою. Шарнірні з'єднання і опорні пристрої повинні переміщуватися без заїдань і перекосів.

16.5.22 Кришки розвантажувальних люків перевіряють, деформовані - виправляють, несправні люкові шарніри і їхні упори ремонтують.

16.5.23 Опорні ролики з осями знімають, розбирають. Ролики і осі, які мають тріщини, замінюють. Осі, спрацьовані по діаметру на 2 мм, відновлюють наплавленням з наступним механічним обробленням. Спрацьовані поверхні катання роликів на глибину 2 мм і більше наплавляють з наступним механічним обробленням. Мастильні канали осі очищають від старого мастила, забруднень і стружки.

16.5.24 Кришки розвантажувальних люків 2 (рисунок 19) повинні щільно прилягати до кузова вагона 1. Допускаються місцеві зазори між опорною крайкою "a" бокової стіни кузова і площиною кришки не більше 20 мм. Зазори повинні перекриватися гумотканинним коміром.

16.5.25 Зазори усувають установкою металевих регулюючих прокладок 5 під вісь роликів опорного пристрою 4 за допомогою регулювального болта 6. Кількість прокладок повинна бути не більше 6 шт., а над віссю ролика після усунення зазорів - не менше 2 шт. Сумарна висота регулюючих прокладок з кожного кінця осі не повинна перевищувати 18 мм. Допускається встановлювати прокладки із твердої гуми товщиною від 6 мм до 8 мм.

Ролики повинні упиратися в опорні балки 3 кришок розвантажувальних люків і не допускати нахилу кузова більше 10 мм на бік. Вимір ведеться по верхніх бігунках.