- •Введение Природа представляет в распоряжение человека очень мало предметов, которые можно было бы использовать непосредственно без переработки.

- •Раздел 1.Основы проектирования технологических процессов

- •1.1. Производственный и технологический процессы

- •1.1.1. Производственный состав машиностроительных заводов

- •1.1.2. Понятия о производственном и технологическом процессах

- •1.1.3. Структура технологического процесса

- •1.1.4.Типы производств

- •1.1.5. Методы организации работ

- •1.2. Технологичность конструкции деталей машин

- •1.2.1. Понятие о технологичности конструкции машины

- •1.3.Способы получения заготовок

- •1.3.1. Виды заготовок

- •1.3.2. Получение заготовок литьем

- •Литье в постоянные формы

- •Центробежное литье

- •1.3.3. Получение заготовок давлением

- •Штамповка на молотках

- •Штамповка на горизонтально-ковочных машинах (гкм)

- •Холодная объемная штамповка (высадка)

- •1.3.4. Получение заготовок из проката

- •1.4. Припуски на обработку

- •1.4.1. Основные понятия и определения

- •1.4.2. Факторы, влияющие на величину припуска

- •1.5.1. Понятие о точности и факторы, определяющие точность обработки

- •1.5.4. Неточность и износ инструмента

- •1.5.5. Неточность и износ приспособлений

- •1.5.6. Деформации обрабатываемой заготовки

- •1.5.7. Жесткость технологической системы спид

- •1.6.1. Понятие о качестве поверхности

- •1.6.2. Критерии оценки и классификация шероховатости поверхностей

- •1.6.3. Влияние шероховатости на эксплуатационные свойства деталей машин

- •1.6.4. Методы и средства оценки шероховатости поверхности

- •1.6.5. Влияние технологических параметров на качество поверхности

- •1.7.1. Понятие о базах, их классификация и назначение

- •1.7.2. Способы установки детали при обработке

- •1.7.3. Правило шести точек при базировании деталей

- •1.7.4. Выбор баз. Принцип постоянства и совмещения баз

- •1.8. Основы технического нормирования

- •1.8.1. Понятие о технической норме

- •1.8.2. Структура нормы времени на обработку

- •1.9. Выбор оборудования, инструментов и режимов резания

- •1.9.1. Выбор оборудования

- •1.9.2. Выбор режущего инструмента

- •1.9.3. Выбор режимов резания

- •1.10.1.Технологический контроль чертежа детали

- •1.10.3.Технологическая документация

- •1.10.4.Исходные данные для проектирования технологического процесса механической обработки

- •Раздел 2.Методы обработки основных поверхностей

- •2.1.Предварительная обработка заготовок (валов)

- •2.1.1. Правка заготовок

- •2.1.2. Резка заготовок

- •2.1.3. Обработка торцов заготовок

- •2.2.Обработка наружных поверхностей тел вращения на токарных станках

- •2.2.1. Общие положения

- •2.2.2. Точение - токарная обработка.

- •2.2.3. Обработка в центрах

- •2.2.4. Обработка в патронах

- •2.2.5. Обработка на угольниках и оправках

- •2.3. Шлифовальная обработка валов

- •2.3.1.Шлифовальные абразивные круги

- •2.3.2. Шлифовальные станки и схемы шлифования

- •2.3.3. Шлифование абразивными лентами

- •2.4.Отделочные виды обработки наружных поверхностей тел вращения

- •2.4.1. Притирка

- •2.4.2. Суперфиниш - тонкая доводка

- •2.4.3. Полирование

- •2.5.Обработка внутренних поверхностей тел вращения

- •2.5.1. Виды отверстий и способы их обработки

- •2.5.2. Обработка отверстий на сверлильных станках

- •2.5.3. Обработка отверстий на расточных станках

- •2.5.4. Обработка отверстий на протяжных станках

- •2.5.5. Обработка отверстий на шлифовальных станках

- •2.6. Отделочные виды обработки отверстий

- •2.6.1. Тонкое растачивание

- •2.6.2. Хонингование отверстий

- •2.6.3. Притирка и доводка

- •2.6.4. Дорнование - калибрование шариком и оправкой

- •2.7. Обработка плоских поверхностей

- •2.7.1. Обработка плоскостей строганием и долблением

- •2.7.2. Обработка плоских поверхностей на фрезерных станках

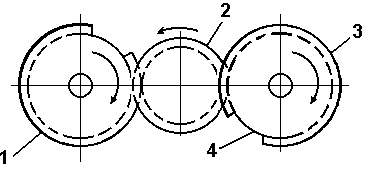

- •1) Обрабатываемая деталь;2) цилиндрическая фреза

- •2.7.3. Обработка плоскостей на шлифовальных станках

- •2.7.4. Обработка плоскостей в протяжных станках

- •2.8.2. Нарезание наружной резьбы

- •2.9.4. Нарезание колес методом обкатки

- •2.9.5. Нарезание колес методом копирования

- •2.9.6.Отделочные виды обработки зубчатых колес

- •Литература:

- •Оглавление Введение……………………………………………………….… 3 раздел 1.Основы проектирования технологических процессов….… 5

- •Раздел 2.Методы обработки основных поверхностей………………. 70

- •Основы технологии машиностроения

2.8.2. Нарезание наружной резьбы

Наружную резьбу нарезают плашками различных конструкций, резьбонарезными головками с раздвигающимися плашками, резьбовыми резцами, гребенками, дисковыми и групповыми резьбовыми фрезами, одно- и многониточными шлифовальными кругами и накатыванием.

Круглыми плашками обычно нарезают резьбы относительно невысокой точности, так как у этих плашек профиль резьбовой нитки не шлифуют. В некоторых случаях применяют круглые плашки особо высокой точности изготовления, у которых режущие кромки доводят до высокой точности. Такими плашками можно нарезать и калибровать точные резьбы. Однако этот способ нарезания резьбы неэкономичен и вследствие этого применяется редко. Круглые плашки используют главным образом для нарезания резьб на заготовках из цветных металлов, а также для нарезания резьб малых диаметров. Круглые плашки изготовляют разрезными или регулируемыми по диаметру и неразрезными. Неразрезные плашки более надежны и обеспечивают получение более правильной и чистой резьбы.

При нарезании наружной и внутренней резьбы на заготовках из вязких металлов происходит поднятие нитки резьбы. Поэтому диаметр заготовки на 0,1-0,2мм меньше наружного диаметра резьбы. При нарезании резьбы на станках круглыми плашками последние обычно вставляют в самовыколачивающиеся от упора патроны. Для нарезания резьбы на револьверных станках и автоматах применяют разновидность круглых плашек - трубчатые плашки, которые работают лучше обычных круглых плашек, вследствие свободного удаления стружки, удобства заточки режущих кромок и возможности регулирования размера при помощи стягивающего кольца. При ручном нарезании применяются круглые и раздвижные плашки, которые вставляются в клещи.

Нарезание наружной резьбы на сверлильных, револьверных, болторезных и автоматических станках резьбонарезными головками является более совершенным, производительным и точным способом образования наружной резьбы. По конструкции гребенок резьбонарезные головки могут быть с круглыми дисковыми и плоскими призматическими гребенками.

Для повышения производительности резьбонарезные головки изготавливают самооткрывающимися, т.е. в конце процесса режущий инструмент выходит из зацепления с резьбой без вывинчивания головки и быстро возвращается в исходное положение.

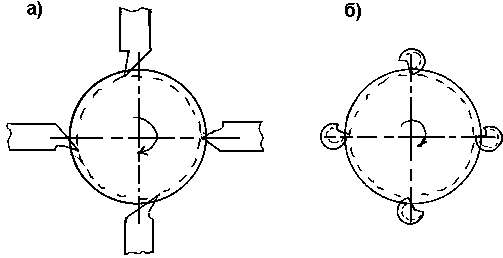

Рис.37. Резьбовые головки:

а) с плоскими гребенками; б) с дисковыми гребенками.

Резьбовые резцы и гребенки применяют при нарезании особо точных наружных резьб, а также при чистовом нарезании точных ходовых трапецеидальных и прямоугольных резьб. В единичном производстве резцами нарезаются все виды резьб. Для нарезания наружных резьб применяют резьбовые резцы радиального и тангенциального типов, а также круглые резьбовые резцы. Нарезание резьбовыми резцами является малопроизводительной операцией, так как для нарезания ниток необходимо сделать большое число проходов. В особенности мала производительность нарезания резьбы резцом в упор, так как в этом случаи независимо от нарезаемой резьбы число оборотов должно быть не более 50 об/мин.

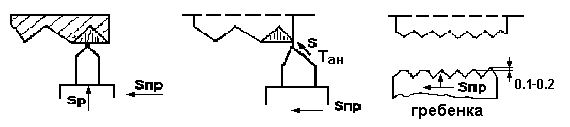

Рис.38. Методы нарезания резьбы резцами

Резьбовые гребенки представляют собой как бы несколько резьбовых резцов, соединенных вместе в ряд от 2 до 8. Гребенки имеют режущую или прямую часть со срезанными зубьями (2-3 зуба). И направляющая часть – остальные зубья. Благодаря наличию нескольких зубьев гребенка не требуют большого числа проходов, как резьбовой резец, и дает большую производительность. Гребенки изготавливают плоскими и круглыми.

Шлифование резьбы абразивными кругами на резьбошлифовальных станках применяют для обработки метчиков резьбовых фрез, резьбовых калибров, накатных роликов. В настоящее время в практике производства применяют два метода шлифования резьбы.

1.Шлифование однониточным шлифовальным кругом, профилированным в соответствии с профилем одной впадины резьбы. Этот метод позволяет получить резьбу очень высокой точности.

2.Шлифование резьбы многониточным кругом с кольцевыми нитками. Метод позволяет шлифовать короткие резьбы, длина которых меньше ширины круга, способом врезания: круг получает поперечную подачу на высоту витка при медленном вращении заготовки, после чего деталь совершает один полный оборот, перемещаясь вокруг своей оси на один шаг. Этого достаточно, чтобы прошлифовать всю резьбу по заготовке. Этот метод отличается высокой производительностью и позволяет шлифовать резьбы с мелким шагом без предварительного прорезания. Но точность резьбы ниже, чем при работе однониточным кругом. Резьбы большей длины шлифуют при продольной подаче круга.

Кроме указанных, применяют метод бесцентрового шлифования резьбы на бесцентрово-шлифовальном станке, оснащенном дополнительными специальными устройствами. Здесь также используют многониточный шлифовальный круг. Точность резьбы, полученной бесцентровым шлифованием, ниже, чем достигаемой другими методами, но вполне достаточная для обычных действий. Это обстоятельство и высокая производительность метода делает его применение целесообразным в массовом производстве резьбовых деталей, не требующих высокой точности.

2.8.3. Накатывание резьбы

Принцип образования наружной резьбы накатыванием заключается в том, что заготовка прокатывается между двумя параллельно расположенными на определенном расстоянии друг от друга призматическими (плоскими) резьбовыми плашками или между цилиндрическими вращающимися роликами. Применяется этот метод формирования резьбовых поверхностей в серийном и массовом производстве. Резьбонакатные станки обычно оснащаются бункерным автоматическим устройством для подачи заготовок. Основные параметры резьбонакатных автоматов стандартизованы и предназначены для накатывания резьб в диапазоне диаметром 2-25 мм. Инструмент накатной плашки также стандартизирован. Плашки изготавливают из сталей марок Х12М и Х6БФ. Твердость рабочей части плашек HRS 57-60. Чистота поверхности профиля резьбы на плашках – 7 класса и выше. В каждом комплекте (паре) плашек резьба одной плашки относительно другой должна быть смещена на 0,5 шага.

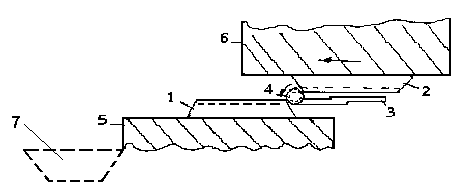

Рис. 39. Накатывание резьбы плашками

Плашка нижняя 1 закреплена неподвижно в головке 5, а плашка 2 закреплена в головке 6 и движется поступательно. На обращенных друг к другу сторонах плашек нанесена развертка винтовой поверхности накатываемой резьбы.

В начале процесса заготовка 4 автоматически подается толкателем между плашками 1 и 2, имеющими скошенную заборную часть, и пружинным упором 3. Затем толкатель отходит, и плашка 2 начинает двигаться по стрелке, увлекая заготовку. Достигнув левого конца плашки, накатанная заготовка падает в приемник 7. Этот метод высокопроизводителен и имеет то преимущество, что дает несколько более прочную и износоустойчивую резьбу, чем при нарезании режущим резьбовым инструментом, так как материал на нитке резьбы в процессе накатки упрочняется, и волокна металла не перерезаются, а пластически деформируются. Образование резьбы происходит без снятия стружки, что дает экономию металла более чем 25%. Для правильного накатывания резьбы большое значение имеет величина диаметра заготовки. Он определяется по формуле

.

.

Для той же резьбы с последующим металлопокрытием

,

,

где: dо – наружный диаметр резьбы, в мм;

d1 – внутренний диаметр резьбы, в мм;

α - половина угла профиля резьбы, град;

t – толщина слоя покрытия, принимается:

для хромирования t =25 мк

для цинкования t=13 мк

При применении цилиндрических вращающихся роликов в зависимости от характера подачи заготовок резьбу можно накатывать тремя способами:

1. С тангенциальной подачей.

2. С радиальной подачей.

3. С тангенциальной подачей с применением затылованных роликов.

Накатывание можно выполнить также тремя роликами. При этом способе накатывания нет надобности в поддерживающем ноже.

Накатывание резьбы с тангенциальной подачей (рис.40) - это непрерывное высокопроизводительное образование резьбовых поверхностей. Производится накатывание двумя роликами (1, 3) разного диаметра, с разным числом оборотов. Расстояние между центрами роликов остается постоянным.

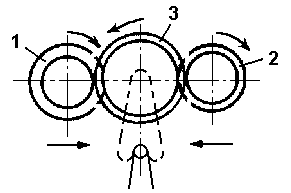

Рис. 40.Схема образования резьбы накатыванием с тангенциальной подачей роликов

Рис. 41. Схема образования резьбы накатыванием с радиальной подачей роликов

При нарезании резьбы с радиальной подачей (рис.41) оба ролика 1 и 3 вращаются непрерывно. Один из них 1 получает радиальную подачу (от механического или гидравлического привода), до достижения требуемой глубины резьбы. Потом наступает выдержка с неизменным межцентровым расстоянием. Затем ролик 1 отходит от заготовки, и деталь падает в приемник. В процессе накатывания заготовку 2 поддерживает нож 4.

Рис. 42.Накатывание резьбы с затылованными роликами

Накатывание резьбы двумя затылованными роликами представлено на рис. 42. Ролики 1 и 3 имеют загрузочно-разгрузочную часть 4., образованную путем срезания резьбы по радиусу ниже внутреннего диаметра резьбы. Ролики 1 и 3 устанавливают на станке с постоянным расстоянием между их центрами, рассчитанными на получение резьбы заданного диаметра. Вращение роликов синхронизированно. Заготовка 2 подается автоматически в момент, когда срезы 4 роликов будут находиться друг против друга. Накатывание резьбы происходит за один оборот роликов. У каждого ролика имеется затылованная заборная часть, калибрующая часть, затылованная освобождающая часть. Такие ролики иногда делают многоциклическими: на одном ролике делают несколько загрузочно-разгрузочных участков срезов 4 и соответствующее число остальных участков. Материал для изготовления роликов – сталь марки Х12М и др. Твердость роликов HRC 57-60. Чистота профиля роликов 8-9 класса. За один оборот роликов может быть образовано от 1до 7 резьбовых заготовок. Накатыванием роликами можно получить резьбу диаметром от 0,3 до 150 мм на деталях из сталей твердостью до НБ 120-130, а также из цветных металлов и сплавов с точностью до 1 класса и чистотой до 8-9 класса.

2.8.4. Нарезание внутренней резьбы

Внутреннюю резьбу нарезают в основном метчиками. В ряде случаев нарезают ее также резцами, гребенками и резьбовыми фрезами. В зависимости от способа нарезания резьбы метчики разделяются на машинные, применяющиеся при нарезании резьбы на станках, и ручные, или слесарные, применяющиеся при нарезании резьбы вручную при помощи воротков и клуппов.

При нарезании машинными метчиками резьба образуется за один проход одним метчиком. На станках резьбу метчиками нарезают за один проход, и лишь в случаях нарезания длинных резьб или в глухих отверстиях применяют два метчика. Точные резьбы после нарезания на станке проходят калибровочным метчиком вручную или на станке.

Ручными метчиками резьбу нарезают за 2 или 3 прохода в зависимости от размера резьбы, соответственно различными метчиками, входящими в комплект. Машинными метчиками резьбу нарезают как в сквозных, так и в глухих отверстиях на резьбонарезных, сверлильных, револьверных станках, токарных автоматах и полуавтоматах.

Необходимым условием для нарезания метчиками резьбы на станке (кроме нарезания подающими метчиками) является быстрое переключение вращения с рабочего хода на обратный при достижении конечного положения, обеспечивающего нарезание резьбы на требуемой длине. Для нарезания резьбы в глухих отверстиях станки должны быть снабжены ограничителями для рабочего хода с переключением на обратный при достижении метчиком конечного положения. Остановка подачи и вращения метчика может быть осуществлена также при помощи самоотключающихся патронов, предназначенных для нарезания резьб метчиками.

Глухие отверстия следует сверлить перед нарезанием на несколько большую глубину (на 3-4 нитки), чем требуемая глубина нарезки. Это облегчает нарезание резьбы, обеспечивает полноценность резьбы на требуемой глубине и устраняет возможную поломку метчика.

Для нарезания резьбы метчиками применяют различные типы патронов: 1) жесткие; 2) плавающие; 3) самовыключающиеся от упора;

4) самовыключающиеся при перегрузке крутящим моментом.

Жесткие патроны представляют собой простую державку для метчика. Эти патроны используют только на револьверных станках и автоматах, где обеспечивается соосность отверстия и метчика.

Плавающие патроны не только обеспечивают самоустановку метчика по оси нарезаемого отверстия, но и позволяют выполнять быструю смену метчика на ходу шпинделя.

Самовыключающиеся от упора патроны применяются для нарезания резьбы метчиками и круглыми плашками на револьверных станках и автоматах, а также на многошпиндельных резьбонарезных станках.

Самовыключающийся при перегрузке патрон выключается, если крутящий момент превышает заранее установленную величину. В момент переключения вращения метчика реверсируется вращение шпинделя.

Для нарезания гаек применяются гайконарезные станки, работающие длинными гаечными метчиками или метчиками, имеющими длинный изогнутый хвостовик. Резьбу нарезают с применением смазывающе-охлаждающей жидкости: в стали – осерненное масло – сульфафрезол; в чугуне – всухую либо в керосине. Для нарезания нестандартных резьб, для чистового нарезания ходовых однозаходных и многозаходных резьб используют профильные резцы. Недостатком нарезания резьбы при помощи резьбового резца является низкая производительность. При работе этим методом требуется несколько проходов - от 12 до 50 и больше. Гребенки для нарезания внутренних резьб почти не применяют. Процесс нарезания резьбы гребенкой принципиально не отличается от процесса нарезания резьбы резцом благодаря наличию в резце нескольких зубьев, соответствующих виткам резьбы. Количество проходов при нарезании резьбы гребенкой меньше, чем при нарезании резцом.

2.8.5. Фрезование резьбы

Наружную и внутреннюю резьбу фрезеруют дисковыми, гребенчатыми или групповыми фрезами. При нарезании дисковыми резьбовыми фрезами инструмент устанавливают под углом, равным углу подъема нитки нарезаемой резьбы. Дисковые резьбовые фрезы применяют для нарезания длинных наружных и внутренних трапецеидальных резьб диаметром от 10 до 82 мм с шагом 2-12 мм. Резьбу обрабатывают фрезами за два прохода – черновой и чистовой. В процессе работы фреза совершает вращательное движение, а заготовка - вращательное и поступательное движение. Резьбы с крупным шагом нарезают коническими профильными фрезами или цилиндрическими концевыми фрезами. Трапецеидальные и прямоугольные резьбы с крупным шагом фрезеруют дисковыми фрезами предварительно, а чистовые проходы делают резьбовым резцом. Короткие наружные и внутренние резьбы с треугольным профилем фрезеруют гребенчатыми или групповыми фрезами. Гребенчатая резьбовая фреза представляет собой как бы несколько резьбовых фрез, соединенных торцами вместе. Длину групповой фрезы берут на 2-3 нитки больше длины нарезаемой заготовки. При нарезании резьбы заготовка при каждом обороте должна продвинуться на шаг нарезаемой резьбы. Ось гребенчатой фрезы устанавливают параллельно оси нарезаемой заготовки. Применение резьбовых гребенчатых фрез особенно целесообразно в случаях нарезания резьбы, расположенной у галтели буртиков, а также резьбы, доходящей до дна глухих отверстий, так как в этих случаях только при помощи фрезерования можно обеспечить полную резьбовую нитку вплоть до буртика или до дна отверстия. Фрезерование резьбы производится со встречной подачей, поэтому при нарезании наружной резьбы фреза и деталь вращаются в одну сторону, а при обработке внутренней – в противоположные. При нарезании внутренней резьбы диаметр фрезы должен быть примерно вдвое меньше диаметра отверстия под резьбу.

Профиль зубьев фрезы должен быть одинаковым с профилем нарезаемой резьбы.

Фрезерование гребенчатыми фрезами широко применяют при нарезании резьбы на деталях из вязких и твердых сталей, когда нарезание резьбы плашками или резьбонарезными головками не может обеспечить чистоту поверхности на резьбе или вызывает быстрое затупление инструмента.

а) б)

Рис.43.Схемы образования резьбы фрезерованием:

а - наружной; б – внутренней

2.9. Обработка зубчатых и шлицевых поверхностей

2.9.1. Протягивание и накатывание зубьев цилиндрических колес

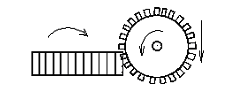

Протягивание зубьев осуществляется в основном при изготовлении открытых венцов зубчатых колес с внутренними, прямыми зубьями при z меньше 50. На ряде предприятий производят протягивание внешних зубьев. Внешние зубья протягивают охватывающими составными протяжками, которые могут обрабатывать одновременно либо все зубья колеса, либо часть их (секторной протяжкой) с последующим поворотом заготовки для протягивания остальных зубьев. Протягивания производится также комплексом протяжек методом одиночного деления после обработки каждой впадины.

Процесс накатывания находит применение при изготовлении цилиндрических колес прямыми и косыми шевронными зубьями. Колеса с модулем до 1,5 мм накатывают в холодном состоянии, а с модулем выше 1,5 и до 10 мм – в горячем состоянии. Основными схемами накатывания, основанными на принципе обкатки, являются: накатывание с радиальной подачей валиков и накатывание с осевой подачей заготовки.

Накатывание зубчатых колес можно осуществить не только на специальных станках, но и на токарных, револьверных, резьбонарезных и других с помощью приспособлений. Накатывание с радиальной подачей валков колес с диаметром более 60 мм целесообразно осуществлять двумя накатными роликами. Заготовка и накатные ролики получают принудительное вращение от взаимно связанных колес. Накатывание по этой схеме обычно производится на двухроликовых гидравлических резьбонакатных станках с применением качающегося приспособления.

Нагрев заготовки при горячем накатывании производится с помощью тока высокой частоты. Индуктор поддерживает необходимую температуру в процессе накатывания.

Заготовки длиною свыше 30 мм целесообразно накатывать с осевой (продольной) подачей роликов, имеющих заборную часть. При этом отверстие в заготовке должно быть обработано по второму классу точности. Биение наружной поверхности заготовки относительно отверстия не должно превышать 0,03-0,04 мм, допускаемая непараллельность торцов – 0,02 мм, неперпендикулярность оси центрального отверстия – 0,03-0,04 мм. В качестве смазывающе-охлаждающей жидкости при нарезании зубчатых колес рекомендуется применять веретенное масло №3 или его смесь с водной эмульсией:80% веретенного масла №3 и 20% эмульсии. Точность зубчатых колес при горячем накатывании соответствует 9-й степени, а при холодной – 6-8-й степеням.

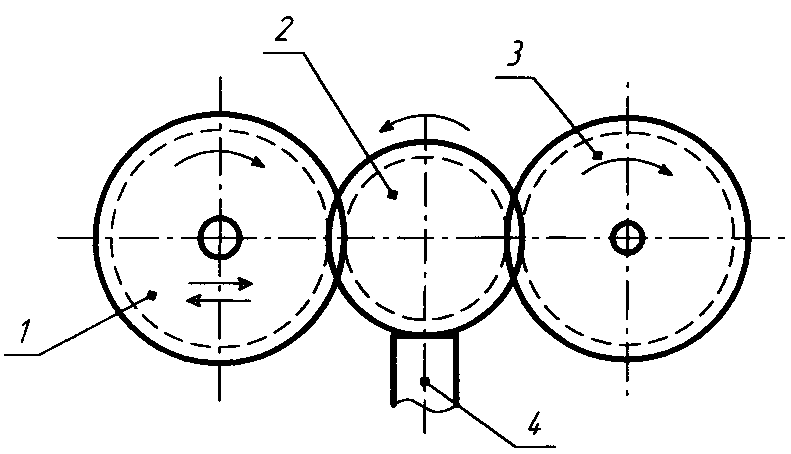

Рис.44.Накатывание зубьев колес с радиальной подачей:

1 и 2-накатные колеса; 3-деталь

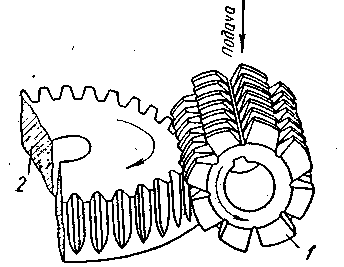

2.9.2. Фрезерование зубьев цилиндрических колес червячными фрезами

Метод фрезерования зубьев цилиндрических колес червячными фрезами является одним из наиболее распространенных. Червячная фреза представляет собой червяк, имеющий профиль осевого сечения винтовых ниток в виде зубчатой рейки и продольной канавки, образующих режущие зубья фрезы. Червячная фреза может нарезать колеса с любым числом зубьев того же модуля и угла зацепления. В этом заключается одно из преимуществ нарезания зубьев колес червячной фрезой. В процессе нарезания червячная фреза и нарезаемое колесо находятся в состоянии относительного движения зацепления, соответствующего червячной передаче с передаточным числом

![]() ,

,

где: nф и nз – числа оборотов фрезы и зубчатого колеса в минуту;

zз и zср – число заходов червячной фрезы и число зубьев нарезаемого зубчатого колеса.

При резании червячная фреза вращается и движется поступательно в соответствии с вращением нарезаемого зубчатого колеса. Ось червячной фрезы 1 устанавливается под углом к плоскости торца нарезаемого колеса 2, равным углу подъема нитки фрезы. Процесс резания происходит непрерывно, в нем участвуют одновременно несколько режущих зубьев фрезы.

Рис.45. Нарезание зубчатых колес червячной фрезой

Червячную фрезу устанавливают на полную высоту зуба при нарезании зубьев за один проход, или на 0,6 высоты зуба при первом проходе и на 0,4 – при втором проходе при нарезании зубьев с модулем более 8 мм – за два прохода. Для чистового прохода оставляют припуск от 0,5 до 1 мм на толщине зуба. Червячными фрезами нарезают как прямые, так и косые зубья цилиндрических колес. В последнем случае ось фрезы устанавливают под углом к торцу нарезаемого колеса, равным сумме углов подъема витков нитки фрезы и угла наклона зуба нарезаемого колеса при разных направлениях витковых фрезы и колеса, или разности этих углов, если направления винтовых линий фрезы и нарезаемого колеса одинакова.

Наиболее распространенным зубообрабатывающим станком является зубофрезерный станок для нарезания колес с прямыми и косыми зубьями, а также червячных колес и червяков. Станок выполняет три движения: вращение червячной фрезы, вертикальную подачу фрезы, вращение заготовки.

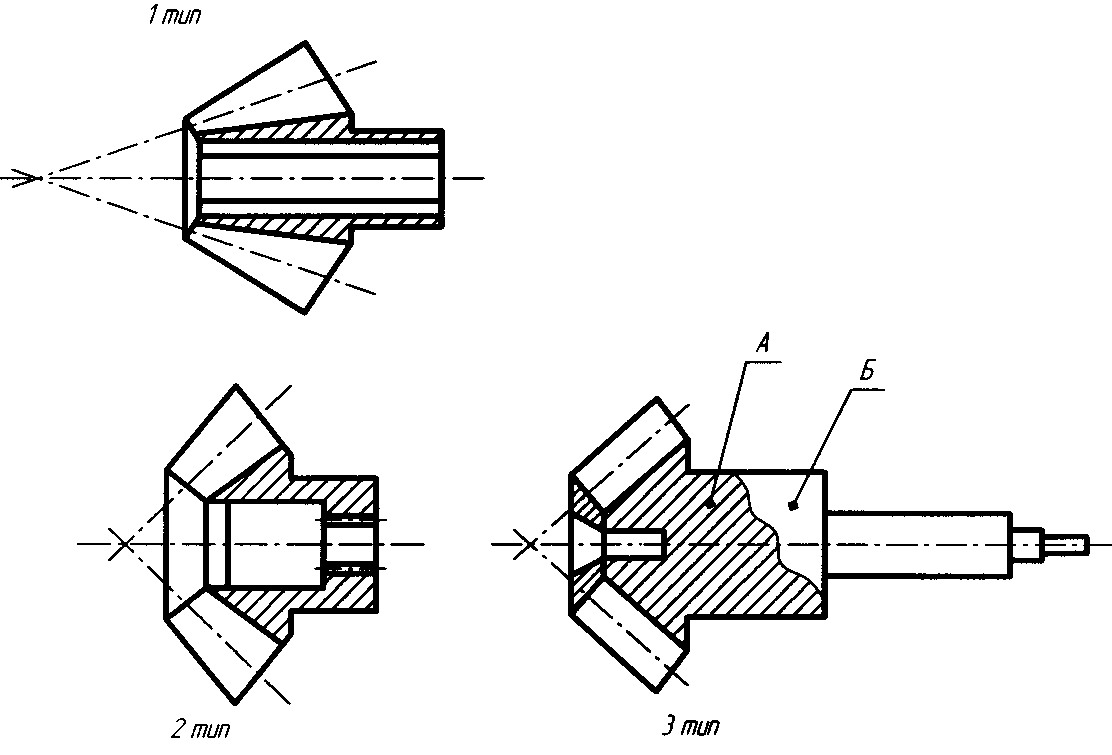

2.9.3. Типы конических зубчатых колес и методы их обработки

По назначению, конструкционным и технологическим признакам конические колеса можно разбить на три типа. К первому типу относятся ведущие или ведомые колеса, имеющие ступицу с отношением L/d >1. Обрабатываются такие колеса на оправке с базированием по отверстию и торцу.

Рис 46. Конические зубчатые колеса

Второй тип конических колес – венцовые ведомые колеса, изготовляемые в патроне с базированием по торцу и отверстию. К третьему типу относятся ведущие колеса – валы, обрабатываемые в центрах. Базами здесь служат цилиндрические поверхности А и Б. У колес первого типа отверстие может быть шлицевым, со шпонкой или гладким. У колес второго типа отверстия гладкие. Так как торец и отверстие колес второго типа являются технологическим базами, то их обычно обрабатывают с одной установки. Базовые поверхности А и Б у колес – валов третьего типа подготавливаются шлифованием до нарезания зубьев. Конические колеса изготавливают в соответствии с ГОСТом 1758-56. Для них установлено 12 степеней точности. Для степеней точности с1-4-ый и 12-ый допуски не предусмотрены. 1-й класс точности соответствует примерно 6-7-й степеням точности; 2-класс - 8–ой степени и 3-й класс –

9-й степени. Конические колеса изготовляются прямозубыми, косозубыми и с круговыми наклонными зубьями.