- •Введение Природа представляет в распоряжение человека очень мало предметов, которые можно было бы использовать непосредственно без переработки.

- •Раздел 1.Основы проектирования технологических процессов

- •1.1. Производственный и технологический процессы

- •1.1.1. Производственный состав машиностроительных заводов

- •1.1.2. Понятия о производственном и технологическом процессах

- •1.1.3. Структура технологического процесса

- •1.1.4.Типы производств

- •1.1.5. Методы организации работ

- •1.2. Технологичность конструкции деталей машин

- •1.2.1. Понятие о технологичности конструкции машины

- •1.3.Способы получения заготовок

- •1.3.1. Виды заготовок

- •1.3.2. Получение заготовок литьем

- •Литье в постоянные формы

- •Центробежное литье

- •1.3.3. Получение заготовок давлением

- •Штамповка на молотках

- •Штамповка на горизонтально-ковочных машинах (гкм)

- •Холодная объемная штамповка (высадка)

- •1.3.4. Получение заготовок из проката

- •1.4. Припуски на обработку

- •1.4.1. Основные понятия и определения

- •1.4.2. Факторы, влияющие на величину припуска

- •1.5.1. Понятие о точности и факторы, определяющие точность обработки

- •1.5.4. Неточность и износ инструмента

- •1.5.5. Неточность и износ приспособлений

- •1.5.6. Деформации обрабатываемой заготовки

- •1.5.7. Жесткость технологической системы спид

- •1.6.1. Понятие о качестве поверхности

- •1.6.2. Критерии оценки и классификация шероховатости поверхностей

- •1.6.3. Влияние шероховатости на эксплуатационные свойства деталей машин

- •1.6.4. Методы и средства оценки шероховатости поверхности

- •1.6.5. Влияние технологических параметров на качество поверхности

- •1.7.1. Понятие о базах, их классификация и назначение

- •1.7.2. Способы установки детали при обработке

- •1.7.3. Правило шести точек при базировании деталей

- •1.7.4. Выбор баз. Принцип постоянства и совмещения баз

- •1.8. Основы технического нормирования

- •1.8.1. Понятие о технической норме

- •1.8.2. Структура нормы времени на обработку

- •1.9. Выбор оборудования, инструментов и режимов резания

- •1.9.1. Выбор оборудования

- •1.9.2. Выбор режущего инструмента

- •1.9.3. Выбор режимов резания

- •1.10.1.Технологический контроль чертежа детали

- •1.10.3.Технологическая документация

- •1.10.4.Исходные данные для проектирования технологического процесса механической обработки

- •Раздел 2.Методы обработки основных поверхностей

- •2.1.Предварительная обработка заготовок (валов)

- •2.1.1. Правка заготовок

- •2.1.2. Резка заготовок

- •2.1.3. Обработка торцов заготовок

- •2.2.Обработка наружных поверхностей тел вращения на токарных станках

- •2.2.1. Общие положения

- •2.2.2. Точение - токарная обработка.

- •2.2.3. Обработка в центрах

- •2.2.4. Обработка в патронах

- •2.2.5. Обработка на угольниках и оправках

- •2.3. Шлифовальная обработка валов

- •2.3.1.Шлифовальные абразивные круги

- •2.3.2. Шлифовальные станки и схемы шлифования

- •2.3.3. Шлифование абразивными лентами

- •2.4.Отделочные виды обработки наружных поверхностей тел вращения

- •2.4.1. Притирка

- •2.4.2. Суперфиниш - тонкая доводка

- •2.4.3. Полирование

- •2.5.Обработка внутренних поверхностей тел вращения

- •2.5.1. Виды отверстий и способы их обработки

- •2.5.2. Обработка отверстий на сверлильных станках

- •2.5.3. Обработка отверстий на расточных станках

- •2.5.4. Обработка отверстий на протяжных станках

- •2.5.5. Обработка отверстий на шлифовальных станках

- •2.6. Отделочные виды обработки отверстий

- •2.6.1. Тонкое растачивание

- •2.6.2. Хонингование отверстий

- •2.6.3. Притирка и доводка

- •2.6.4. Дорнование - калибрование шариком и оправкой

- •2.7. Обработка плоских поверхностей

- •2.7.1. Обработка плоскостей строганием и долблением

- •2.7.2. Обработка плоских поверхностей на фрезерных станках

- •1) Обрабатываемая деталь;2) цилиндрическая фреза

- •2.7.3. Обработка плоскостей на шлифовальных станках

- •2.7.4. Обработка плоскостей в протяжных станках

- •2.8.2. Нарезание наружной резьбы

- •2.9.4. Нарезание колес методом обкатки

- •2.9.5. Нарезание колес методом копирования

- •2.9.6.Отделочные виды обработки зубчатых колес

- •Литература:

- •Оглавление Введение……………………………………………………….… 3 раздел 1.Основы проектирования технологических процессов….… 5

- •Раздел 2.Методы обработки основных поверхностей………………. 70

- •Основы технологии машиностроения

2.7.3. Обработка плоскостей на шлифовальных станках

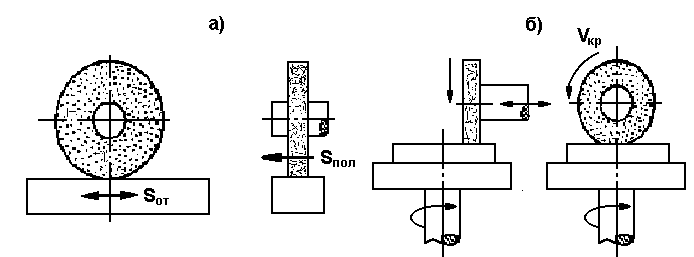

Плоское шлифование является наиболее распространенным способом обработки плоскостей и фасонных линейных поверхностей, к которым предъявляются высокие требования по точности и шероховатости поверхности. Плоское шлифование производится периферией или торцом шлифовального круга. Как в одном, так и в другом случае обработка может быть осуществлена на станках с прямолинейным и вращательным движением стола с обрабатываемой деталью. Шлифование периферией круга можно осуществить при возвратно-поступательном движении стола станка с обрабатываемой заготовкой. Шлифовальный круг при этом совершает вращательное движение и движение поперечной подачи на каждый двойной ход стола, а также радиальную подачу для перемещения его на глубину шлифования.

Шлифование периферией круга можно осуществить и при закреплении обрабатываемой заготовки на круглом вращающемся столе. В этом случае шлифовальный круг совершает вращательное и одновременно возвратно-поступательное движение параллельно шлифуемой поверхности.

Рис.34.Основные схемы шлифования плоскостей периферией круга:

а-при возвратно-поступательном движении стола станка с обрабатываемой заготовкой; б-при закреплении обрабатываемой заготовки на вращающемся столе

При шлифовании периферией круга точность обработки достигает 0,005 мм на 500 мм длины, а шероховатость поверхности - 9 - 10-го классов чистоты. Шлифование торцом круга более производительный способ, так как он допускает обработку плоскостей большой ширины или одновременно у группы деталей, при этом торец круга перекрывает обычно всю ширину плоскости, и потому все движения в процессе шлифования сводятся к вращению круга со скоростью резания Vкр., к поступательному и вращательному движению детали и к осевой подаче круга после каждого хода или оборота стола. При шлифовании торцом круга точность обработки составляет 0,02 мм для станков с круглым столом и 0,015 мм - для станков с прямоугольным столом на 1000 мм длины, шероховатость поверхности до 9-го класса чистоты.

а) б)

Рис.35.Шлифование торцом круга

Фасонные поверхности шлифуют специально заправленными шлифовальными кругами.

2.7.4. Обработка плоскостей в протяжных станках

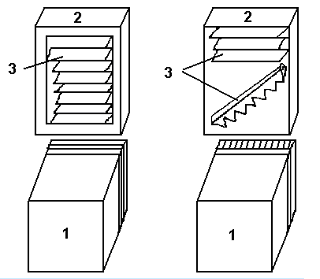

В массовом производстве широко распространено протягивание наружных плоскостей. Выполняется оно на протяжных станках горизонтального и вертикального типов с помощью специальных протяжек. Плоские протяжки работают по двум схемам: профильной и прогрессивной.

Рис.36.Схема протягивания плоскостей:

а - по профильной схеме; б - по прогрессивной схеме;

1-заготовка;2-ползун станка;3-протяжки

По профильной схеме протягивают предварительно обработанные строганием или фрезерованием поверхности. По прогрессивной схеме протягивают черные поверхности штамповок, поковок и литых заготовок, имеющих на поверхности корку, окалину и другие включения. При протягивании черных плоскостей корка разрезается в поперечном направлении, что не может повредить режущие кромки протяжки. При прогрессивном протягивании снимается припуск от 2 до 6 мм. Шероховатость поверхности - 7-го класса чистоты.

2.8. Обработка резьбовых поверхностей

2.8.1. Виды резьб, их назначение и классификация

Резьбы подразделяют на цилиндрические и конические. Конические резьбы применяют обычно в тех случаях, когда требуется плотность резьбового соединения.

Основным видом цилиндрической резьбы в России является метрическая резьба. По величине шага эта резьба подразделяется на резьбу с крупным и мелким шагом. Таким образом, одному и тому же номинальному диаметру резьбы соответствует несколько шагов разной величины.

Кроме указанных резьб, используют специальные цилиндрические резьбы: трубную, трапецеидальную, упорную, круглую.

Трубная резьба представляет собой измельченную по шагу дюймовую резьбу с закругленными впадинами.

Трапецеидальную резьбу обычно применяют в резьбовых соединениях, передающих движение (ходовые и грузовые винты). В резьбовых соединениях, предназначенных для передачи движения, иногда используют прямоугольную резьбу с квадратным профилем.

Упорную резьбу применяют в резьбовых соединениях, испытывающих большое одностороннее давление (в винтовых прессах, специальных нажимных винтах).

Круглую резьбу используют в соединениях с повышенными динамическими нагрузками или в условиях, загрязняющих резьбу.

Конические резьбы, как правило, применяют в трубных соединениях, если необходимо обеспечить плотность соединения без специальных уплотняющих материалов. Наиболее распространенным видом является трубная коническая резьба, которая соответствует по профилю закругленному профилю трубной цилиндрической резьбы.

В зависимости от назначения и характера работы резьбовые сопряжения разделяют на неподвижные и кинематические. К первым относятся резьбовые соединения типа болт-гайка, соединения труб. К кинематическим резьбовым соединениям относятся ходовые винты, микрометрические пары, грузовые винты и др.