- •Введение Природа представляет в распоряжение человека очень мало предметов, которые можно было бы использовать непосредственно без переработки.

- •Раздел 1.Основы проектирования технологических процессов

- •1.1. Производственный и технологический процессы

- •1.1.1. Производственный состав машиностроительных заводов

- •1.1.2. Понятия о производственном и технологическом процессах

- •1.1.3. Структура технологического процесса

- •1.1.4.Типы производств

- •1.1.5. Методы организации работ

- •1.2. Технологичность конструкции деталей машин

- •1.2.1. Понятие о технологичности конструкции машины

- •1.3.Способы получения заготовок

- •1.3.1. Виды заготовок

- •1.3.2. Получение заготовок литьем

- •Литье в постоянные формы

- •Центробежное литье

- •1.3.3. Получение заготовок давлением

- •Штамповка на молотках

- •Штамповка на горизонтально-ковочных машинах (гкм)

- •Холодная объемная штамповка (высадка)

- •1.3.4. Получение заготовок из проката

- •1.4. Припуски на обработку

- •1.4.1. Основные понятия и определения

- •1.4.2. Факторы, влияющие на величину припуска

- •1.5.1. Понятие о точности и факторы, определяющие точность обработки

- •1.5.4. Неточность и износ инструмента

- •1.5.5. Неточность и износ приспособлений

- •1.5.6. Деформации обрабатываемой заготовки

- •1.5.7. Жесткость технологической системы спид

- •1.6.1. Понятие о качестве поверхности

- •1.6.2. Критерии оценки и классификация шероховатости поверхностей

- •1.6.3. Влияние шероховатости на эксплуатационные свойства деталей машин

- •1.6.4. Методы и средства оценки шероховатости поверхности

- •1.6.5. Влияние технологических параметров на качество поверхности

- •1.7.1. Понятие о базах, их классификация и назначение

- •1.7.2. Способы установки детали при обработке

- •1.7.3. Правило шести точек при базировании деталей

- •1.7.4. Выбор баз. Принцип постоянства и совмещения баз

- •1.8. Основы технического нормирования

- •1.8.1. Понятие о технической норме

- •1.8.2. Структура нормы времени на обработку

- •1.9. Выбор оборудования, инструментов и режимов резания

- •1.9.1. Выбор оборудования

- •1.9.2. Выбор режущего инструмента

- •1.9.3. Выбор режимов резания

- •1.10.1.Технологический контроль чертежа детали

- •1.10.3.Технологическая документация

- •1.10.4.Исходные данные для проектирования технологического процесса механической обработки

- •Раздел 2.Методы обработки основных поверхностей

- •2.1.Предварительная обработка заготовок (валов)

- •2.1.1. Правка заготовок

- •2.1.2. Резка заготовок

- •2.1.3. Обработка торцов заготовок

- •2.2.Обработка наружных поверхностей тел вращения на токарных станках

- •2.2.1. Общие положения

- •2.2.2. Точение - токарная обработка.

- •2.2.3. Обработка в центрах

- •2.2.4. Обработка в патронах

- •2.2.5. Обработка на угольниках и оправках

- •2.3. Шлифовальная обработка валов

- •2.3.1.Шлифовальные абразивные круги

- •2.3.2. Шлифовальные станки и схемы шлифования

- •2.3.3. Шлифование абразивными лентами

- •2.4.Отделочные виды обработки наружных поверхностей тел вращения

- •2.4.1. Притирка

- •2.4.2. Суперфиниш - тонкая доводка

- •2.4.3. Полирование

- •2.5.Обработка внутренних поверхностей тел вращения

- •2.5.1. Виды отверстий и способы их обработки

- •2.5.2. Обработка отверстий на сверлильных станках

- •2.5.3. Обработка отверстий на расточных станках

- •2.5.4. Обработка отверстий на протяжных станках

- •2.5.5. Обработка отверстий на шлифовальных станках

- •2.6. Отделочные виды обработки отверстий

- •2.6.1. Тонкое растачивание

- •2.6.2. Хонингование отверстий

- •2.6.3. Притирка и доводка

- •2.6.4. Дорнование - калибрование шариком и оправкой

- •2.7. Обработка плоских поверхностей

- •2.7.1. Обработка плоскостей строганием и долблением

- •2.7.2. Обработка плоских поверхностей на фрезерных станках

- •1) Обрабатываемая деталь;2) цилиндрическая фреза

- •2.7.3. Обработка плоскостей на шлифовальных станках

- •2.7.4. Обработка плоскостей в протяжных станках

- •2.8.2. Нарезание наружной резьбы

- •2.9.4. Нарезание колес методом обкатки

- •2.9.5. Нарезание колес методом копирования

- •2.9.6.Отделочные виды обработки зубчатых колес

- •Литература:

- •Оглавление Введение……………………………………………………….… 3 раздел 1.Основы проектирования технологических процессов….… 5

- •Раздел 2.Методы обработки основных поверхностей………………. 70

- •Основы технологии машиностроения

2.7.2. Обработка плоских поверхностей на фрезерных станках

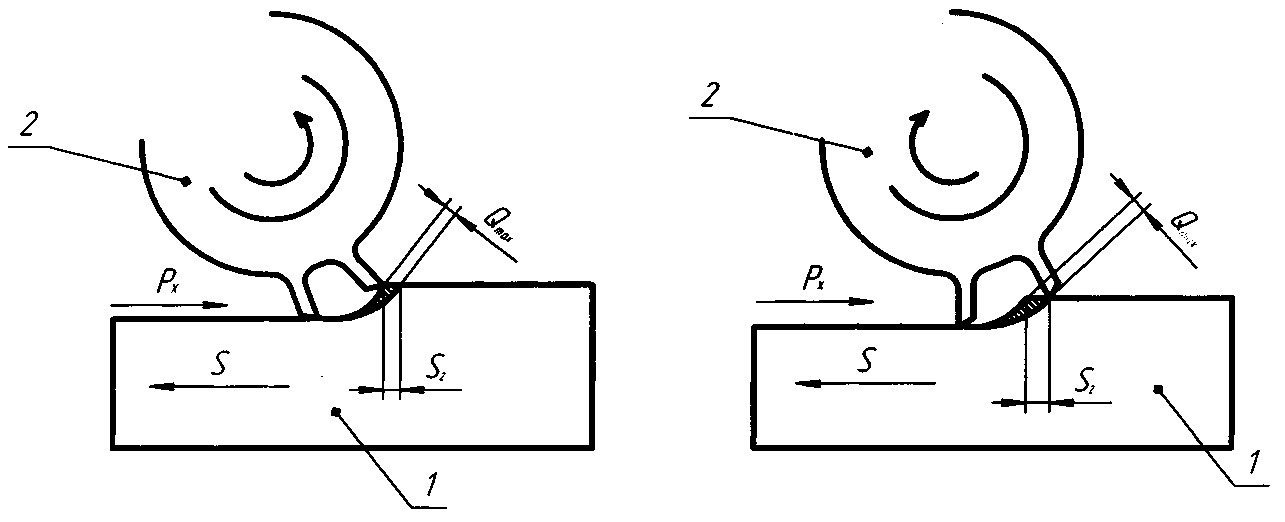

Наиболее распространенный метод обработки плоскостей - фрезерование их на горизонтально-, вертикально- и продольно-фрезерных, барабанно-фрезерных и других станках фрезерной группы. В качестве режущих инструментов применяются цилиндрические, торцовые, дисковые, концевые и другие фрезы. Плоскости небольшой ширины обрабатывают цилиндрическими фрезами на горизонтально-фрезерных станках - наиболее распространенных и более универсальных, чем вертикально-фрезерные. Фрезерование цилиндрическими, а также дисковыми фрезами может быть выполнено по двум схемам:

1. Направление движения подачи направлено против вращения фрезы.

2.Направление движения подачи совпадает с направлением вращения фрезы. Фрезерование по первой схеме называют встречным, а по второй - попутным.

Рис.33.Схемы фрезерования плоскостей:

а - встречное; б - попутное;

1) Обрабатываемая деталь;2) цилиндрическая фреза

При встречном фрезеровании сечение среза и нагрузка на зуб увеличиваются постепенно - от нуля при врезании зуба до максимума при его выходе из контакта с деталью. Горизонтальная составляющая усилия резания Pх направлена в сторону, противоположную подаче. Преодоление этой составляющей в процессе работы приводит к устранению зазора, имеющегося в механизме подачи, и резание проходит плавно и спокойно. При попутном фрезеровании зуб фрезы начинает работу со срезания слоя наибольшей толщины, которая в конце работы уменьшается до нуля. Горизонтальная составляющая Pх совпадает по своему направлению с подачей и стремится затянуть обрабатываемую деталь под фрезу. При обработке заготовок с черной поверхностью попутное фрезерование применять не следует, так как при врезании зуба фрезы в твердую корку происходит преждевременный износ и выход из строя фрезы. При обработке заготовок с чистыми поверхностями попутное фрезерование имеет преимущества перед встречным в отношении как стойкости инструмента, так и шероховатости поверхности. При попутном фрезеровании необходимо, чтобы станок был в хорошем состоянии и имел устройство для устранения зазора в механизме подачи.

При попутном и встречном фрезеровании можно работать при движении стола в обоих направлениях, что позволяет при необходимости выполнять черновое и чистовое фрезерование за одну операцию.

Цилиндрические фрезы широко используются в единичном и серийном производстве. Торцовыми фрезами можно обрабатывать и ступенчатые плоские поверхности, имеющие свободный вход и выход для фрезы. Фрезерование плоскостей торцовыми фрезами осуществляется на вертикально- и продольно-фрезерных станках, а также и на горизонтально-фрезерных станках с установкой фрезы непосредственно в шпинделе станка. Точность фрезерования зависит от типа станка, режущего инструмента, режима резания и других факторов. В обычных условиях точность обработки достигает 3 - 4-го классов, а шероховатость поверхности – 6 - 7-го классов. Чистовое фрезерование обеспечивает шероховатость стальных и чугунных деталей до 7 - 8-го классов, а деталей из бронзы и алюминиевых сплавов - до 9-го класса и отклонение от плоскостности 0,02 - 0,03 мм на 1 пог. м.