- •Введение Природа представляет в распоряжение человека очень мало предметов, которые можно было бы использовать непосредственно без переработки.

- •Раздел 1.Основы проектирования технологических процессов

- •1.1. Производственный и технологический процессы

- •1.1.1. Производственный состав машиностроительных заводов

- •1.1.2. Понятия о производственном и технологическом процессах

- •1.1.3. Структура технологического процесса

- •1.1.4.Типы производств

- •1.1.5. Методы организации работ

- •1.2. Технологичность конструкции деталей машин

- •1.2.1. Понятие о технологичности конструкции машины

- •1.3.Способы получения заготовок

- •1.3.1. Виды заготовок

- •1.3.2. Получение заготовок литьем

- •Литье в постоянные формы

- •Центробежное литье

- •1.3.3. Получение заготовок давлением

- •Штамповка на молотках

- •Штамповка на горизонтально-ковочных машинах (гкм)

- •Холодная объемная штамповка (высадка)

- •1.3.4. Получение заготовок из проката

- •1.4. Припуски на обработку

- •1.4.1. Основные понятия и определения

- •1.4.2. Факторы, влияющие на величину припуска

- •1.5.1. Понятие о точности и факторы, определяющие точность обработки

- •1.5.4. Неточность и износ инструмента

- •1.5.5. Неточность и износ приспособлений

- •1.5.6. Деформации обрабатываемой заготовки

- •1.5.7. Жесткость технологической системы спид

- •1.6.1. Понятие о качестве поверхности

- •1.6.2. Критерии оценки и классификация шероховатости поверхностей

- •1.6.3. Влияние шероховатости на эксплуатационные свойства деталей машин

- •1.6.4. Методы и средства оценки шероховатости поверхности

- •1.6.5. Влияние технологических параметров на качество поверхности

- •1.7.1. Понятие о базах, их классификация и назначение

- •1.7.2. Способы установки детали при обработке

- •1.7.3. Правило шести точек при базировании деталей

- •1.7.4. Выбор баз. Принцип постоянства и совмещения баз

- •1.8. Основы технического нормирования

- •1.8.1. Понятие о технической норме

- •1.8.2. Структура нормы времени на обработку

- •1.9. Выбор оборудования, инструментов и режимов резания

- •1.9.1. Выбор оборудования

- •1.9.2. Выбор режущего инструмента

- •1.9.3. Выбор режимов резания

- •1.10.1.Технологический контроль чертежа детали

- •1.10.3.Технологическая документация

- •1.10.4.Исходные данные для проектирования технологического процесса механической обработки

- •Раздел 2.Методы обработки основных поверхностей

- •2.1.Предварительная обработка заготовок (валов)

- •2.1.1. Правка заготовок

- •2.1.2. Резка заготовок

- •2.1.3. Обработка торцов заготовок

- •2.2.Обработка наружных поверхностей тел вращения на токарных станках

- •2.2.1. Общие положения

- •2.2.2. Точение - токарная обработка.

- •2.2.3. Обработка в центрах

- •2.2.4. Обработка в патронах

- •2.2.5. Обработка на угольниках и оправках

- •2.3. Шлифовальная обработка валов

- •2.3.1.Шлифовальные абразивные круги

- •2.3.2. Шлифовальные станки и схемы шлифования

- •2.3.3. Шлифование абразивными лентами

- •2.4.Отделочные виды обработки наружных поверхностей тел вращения

- •2.4.1. Притирка

- •2.4.2. Суперфиниш - тонкая доводка

- •2.4.3. Полирование

- •2.5.Обработка внутренних поверхностей тел вращения

- •2.5.1. Виды отверстий и способы их обработки

- •2.5.2. Обработка отверстий на сверлильных станках

- •2.5.3. Обработка отверстий на расточных станках

- •2.5.4. Обработка отверстий на протяжных станках

- •2.5.5. Обработка отверстий на шлифовальных станках

- •2.6. Отделочные виды обработки отверстий

- •2.6.1. Тонкое растачивание

- •2.6.2. Хонингование отверстий

- •2.6.3. Притирка и доводка

- •2.6.4. Дорнование - калибрование шариком и оправкой

- •2.7. Обработка плоских поверхностей

- •2.7.1. Обработка плоскостей строганием и долблением

- •2.7.2. Обработка плоских поверхностей на фрезерных станках

- •1) Обрабатываемая деталь;2) цилиндрическая фреза

- •2.7.3. Обработка плоскостей на шлифовальных станках

- •2.7.4. Обработка плоскостей в протяжных станках

- •2.8.2. Нарезание наружной резьбы

- •2.9.4. Нарезание колес методом обкатки

- •2.9.5. Нарезание колес методом копирования

- •2.9.6.Отделочные виды обработки зубчатых колес

- •Литература:

- •Оглавление Введение……………………………………………………….… 3 раздел 1.Основы проектирования технологических процессов….… 5

- •Раздел 2.Методы обработки основных поверхностей………………. 70

- •Основы технологии машиностроения

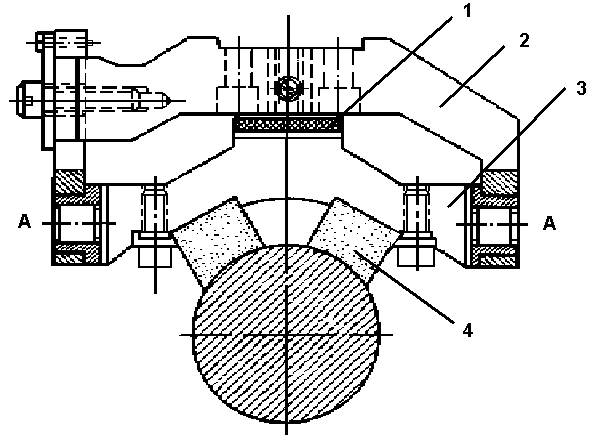

2.4.2. Суперфиниш - тонкая доводка

Этот вид обработки предназначен для отделки поверхностей любых форм. Обработку осуществляют абразивным бруском, совершающим колебательные возвратно-поступательные движения с большой частотой и малым ходом по поверхности вращающейся заготовки. В результате колебательного движения абразивного бруска по обрабатываемой поверхности гребешки неровностей срезаются и поверхность становится более гладкой и ровной.

Абразивная головка с двумя брусками совершает возвратно-поступательное движение с частотой 400-450 колебаний в минуту.

Суперфиниширование - один из наиболее совершенных и высокопроизводительных процессов, позволяющих получать поверхности 10 - 12- го, а в отдельных случаях и 13- го классов чистоты. Этот метод

а)

б)

Рис.29.Державка с брусками для суперфиниширования цилиндрической (а) и плоской (б) поверхностей:1-гайка; 2-рамка;

3-корпус державки; 4-брусок; 5-пружины

обработки целесообразно применять в условиях массового производства. При суперфинишировании цилиндрических поверхностей осуществляются следующие рабочие движения: вращение детали, короткие колебательные движения брусков и продольное перемещение головки с брусками вдоль обрабатываемой детали. Производительность процесса суперфиниширования и качество получаемой детали зависят от рационального выбора основных параметров:

1. Удельное давление на абразивный инструмент. Удельное давление при суперфинишировании чугуна и стали составляет от 0,5 до 6 кг/см2. Тонкое суперфиниширование выполняют при удельном давлении для стали 13 кг/см2, для чугуна 1кг/см2, для легких металлов 0,5-16 кг/см2. При увеличении давления от 1 до 4 кг/см2 съем металла возрастает в 3,5 - 4 раза. Однако при дальнейшем повышении давления съем металла не только не увеличивается, но даже снижается, а на бруски начинает налипать металл.

2. Скорость колебательного и вращательного движения. Частота колебаний бруска составляет 500 - 3000 движений ход/мин, а среднее увеличение амплитуды колебаний 1,5 – 6,0 мм. Качество поверхности улучшается при повышении частоты колебаний и ухудшается при увеличении амплитуды колебаний, например, выгоднее работать с частотой колебаний 1000 дв. ход/мин и амплитудой 2 мм, чем с частотой колебаний 500 дв. ход/мин и амплитудой 4 мм.

Окружная скорость детали обычно составляет 2,5 - 10 м/мин. При обработке очень твердых деталей скорость увеличивается до 120 м/мин. Для обеспечения более интенсивного съема металла в начале цикла и получения поверхности меньшей шероховатости в конце его окружную скорость детали рекомендуется принимать ступенчатой - меньшей вначале и в 2 - 3 раза увеличивающейся в конце процесса.

Скорость возвратно-поступательного движения находится в пределах 1 - 3 м/мин.

3. Высота микронеровностей на обрабатываемой поверхности обычно не превышает 2 - 3 мкм, так как при суперфинишировании съем металла небольшой, микрогеометрические погрешности с помощью этого процесса исправить нельзя.

4. Характер абразивного инструмента. В зависимости от обрабатываемого материала применяют бруски из белого электрокорунда (ЭБ) или зеленого карбида кремния (КЗ) на бакелитовой и керамической связке. Рекомендуемая твердость брусков - СТ1-Т1 для предварительной обработки и М3-СМ2 для окончательной.

5. Смазочно-охлаждающая жидкость. В качестве охлаждающей жидкости применяют либо чистый керосин, либо смесь керосина с веретенным маслом.

6. Оборудование. Универсальные станки ВС-22, ВС-23 предназначены для обработки наружных цилиндрических деталей. Станок модели ХШ-136 служит для суперфиниширования конических и цилиндрических поверхностей. Специальные станки МШ-80, МШ-112 предназначены для обработки шейки коленчатых валов.