- •Введение Природа представляет в распоряжение человека очень мало предметов, которые можно было бы использовать непосредственно без переработки.

- •Раздел 1.Основы проектирования технологических процессов

- •1.1. Производственный и технологический процессы

- •1.1.1. Производственный состав машиностроительных заводов

- •1.1.2. Понятия о производственном и технологическом процессах

- •1.1.3. Структура технологического процесса

- •1.1.4.Типы производств

- •1.1.5. Методы организации работ

- •1.2. Технологичность конструкции деталей машин

- •1.2.1. Понятие о технологичности конструкции машины

- •1.3.Способы получения заготовок

- •1.3.1. Виды заготовок

- •1.3.2. Получение заготовок литьем

- •Литье в постоянные формы

- •Центробежное литье

- •1.3.3. Получение заготовок давлением

- •Штамповка на молотках

- •Штамповка на горизонтально-ковочных машинах (гкм)

- •Холодная объемная штамповка (высадка)

- •1.3.4. Получение заготовок из проката

- •1.4. Припуски на обработку

- •1.4.1. Основные понятия и определения

- •1.4.2. Факторы, влияющие на величину припуска

- •1.5.1. Понятие о точности и факторы, определяющие точность обработки

- •1.5.4. Неточность и износ инструмента

- •1.5.5. Неточность и износ приспособлений

- •1.5.6. Деформации обрабатываемой заготовки

- •1.5.7. Жесткость технологической системы спид

- •1.6.1. Понятие о качестве поверхности

- •1.6.2. Критерии оценки и классификация шероховатости поверхностей

- •1.6.3. Влияние шероховатости на эксплуатационные свойства деталей машин

- •1.6.4. Методы и средства оценки шероховатости поверхности

- •1.6.5. Влияние технологических параметров на качество поверхности

- •1.7.1. Понятие о базах, их классификация и назначение

- •1.7.2. Способы установки детали при обработке

- •1.7.3. Правило шести точек при базировании деталей

- •1.7.4. Выбор баз. Принцип постоянства и совмещения баз

- •1.8. Основы технического нормирования

- •1.8.1. Понятие о технической норме

- •1.8.2. Структура нормы времени на обработку

- •1.9. Выбор оборудования, инструментов и режимов резания

- •1.9.1. Выбор оборудования

- •1.9.2. Выбор режущего инструмента

- •1.9.3. Выбор режимов резания

- •1.10.1.Технологический контроль чертежа детали

- •1.10.3.Технологическая документация

- •1.10.4.Исходные данные для проектирования технологического процесса механической обработки

- •Раздел 2.Методы обработки основных поверхностей

- •2.1.Предварительная обработка заготовок (валов)

- •2.1.1. Правка заготовок

- •2.1.2. Резка заготовок

- •2.1.3. Обработка торцов заготовок

- •2.2.Обработка наружных поверхностей тел вращения на токарных станках

- •2.2.1. Общие положения

- •2.2.2. Точение - токарная обработка.

- •2.2.3. Обработка в центрах

- •2.2.4. Обработка в патронах

- •2.2.5. Обработка на угольниках и оправках

- •2.3. Шлифовальная обработка валов

- •2.3.1.Шлифовальные абразивные круги

- •2.3.2. Шлифовальные станки и схемы шлифования

- •2.3.3. Шлифование абразивными лентами

- •2.4.Отделочные виды обработки наружных поверхностей тел вращения

- •2.4.1. Притирка

- •2.4.2. Суперфиниш - тонкая доводка

- •2.4.3. Полирование

- •2.5.Обработка внутренних поверхностей тел вращения

- •2.5.1. Виды отверстий и способы их обработки

- •2.5.2. Обработка отверстий на сверлильных станках

- •2.5.3. Обработка отверстий на расточных станках

- •2.5.4. Обработка отверстий на протяжных станках

- •2.5.5. Обработка отверстий на шлифовальных станках

- •2.6. Отделочные виды обработки отверстий

- •2.6.1. Тонкое растачивание

- •2.6.2. Хонингование отверстий

- •2.6.3. Притирка и доводка

- •2.6.4. Дорнование - калибрование шариком и оправкой

- •2.7. Обработка плоских поверхностей

- •2.7.1. Обработка плоскостей строганием и долблением

- •2.7.2. Обработка плоских поверхностей на фрезерных станках

- •1) Обрабатываемая деталь;2) цилиндрическая фреза

- •2.7.3. Обработка плоскостей на шлифовальных станках

- •2.7.4. Обработка плоскостей в протяжных станках

- •2.8.2. Нарезание наружной резьбы

- •2.9.4. Нарезание колес методом обкатки

- •2.9.5. Нарезание колес методом копирования

- •2.9.6.Отделочные виды обработки зубчатых колес

- •Литература:

- •Оглавление Введение……………………………………………………….… 3 раздел 1.Основы проектирования технологических процессов….… 5

- •Раздел 2.Методы обработки основных поверхностей………………. 70

- •Основы технологии машиностроения

2.4.Отделочные виды обработки наружных поверхностей тел вращения

2.4.1. Притирка

Притирку производят притирами, изготовленными из мягких материалов (чугуна, меди, свинца), поверхности которого покрывают абразивным порошком, смешанным с маслом. Притирку (доводку) широко используют в качестве отделочной операции для получения поверхностей шероховатостью 14-го класса и точности размеров и геометрической формы 1-го класса. Зерна абразива свободно распределяются в доводочной пасте или суспензии. Обработка осуществляется с большими скоростями и малыми удельными давлениями. Относительное перемещение детали и притира должно быть таким, чтобы абразивное зерно при каждом ходе перемещалось по новой траектории.

Различают абразивную, химико-механическую и электро-химико-механическую доводку. Абразивная доводка широко распространена в промышленности. Она применяется при обработке инструмента и деталей машин с закаленными твердосплавными поверхностями и производится с помощью паст и суспензий.

Химико-механической доводке подвергаются инструменты и детали машин из стальных, медных и алюминиевых сплавов и чугунов. Доводочным материалом служат пасты на основе окиси хрома.

Электро-химико-механическая обработка используется главным образом для обработки твердосплавного режущего инструмента.

При изготовлении доводочных паст, суспензий, брусков и кругов для доводки твердых материалов, сталей и чугуна применяют корунд, электрокорунд, карбид кремния, карбид бора и алмаз.

Для доводки мягких материалов (меди, алюминиевых сплавов и др.) используют окись хрома. В зависимости от размера зерна абразивные материалы для доводки делят на три группы:

1. Шлифпорошки зернистостью от 5 до 3 - для грубой доводки.

2. Микропорошки от М28 до М14 - для предварительной обработки.

3. Микропорошки от М10 до М5 - для окончательной доводки.

Доводочные пасты также делятся на три группы:

1. Абразивные на основе электрокорунда, карбида кремния и карбида бора.

2. Алмазные на основе синтетических алмазов.

3. Химико-механические на основе окиси хрома. Алмазные пасты изготовляют 4-х сортов: крупная, средняя, мелкая и тонкая и 20-и степеней зернистости - от 100 до 1 мкм и мельче.

Припуски для притирки поверхностей тел вращения составляют 0,050,1 мкм по диаметру.

Доводку деталей машин осуществляют на универсальных и специальных станках. Универсальные станки предназначены для доводки плоских и цилиндрических наружных поверхностей и отверстий. Промышленность выпускает станки с вертикально и горизонтально расположенными дисками - притирами, а также бесцентрово-доводочные.

Наибольшее распространение получили доводочные станки модели 3А814, 3816 и 3Б816 с двумя горизонтально расположенными дисками притирами.

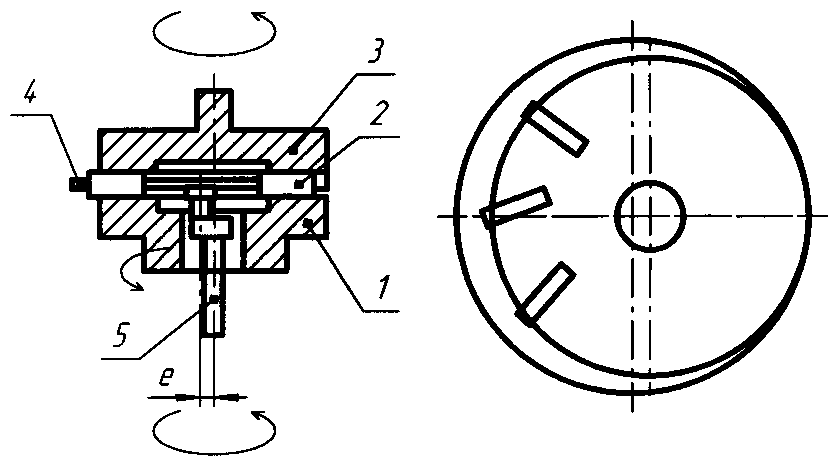

Рис.28.Схема работы притирочных станков:

3- верхний диск, 4 - сепаратор, 1- нижний диск, 2 - обрабатываемая деталь, 5 - шпиндель станка, e = 515 мм, =5150

Различают ручную, полумеханическую и механическую доводку. Ручная доводка применяется в единичном производстве, а также в тех случаях, когда из-за сложности формы детали невозможно осуществить механическую доводку. В серийном производстве производится полумеханическая доводка. Она обычно выполняется на станках токарной группы. В этом случае главное движение осуществляется станком, а движение подачи - от руки.

В крупносерийном и массовом производстве используется механическая доводка. При механической доводке наружных поверхностей оптимальные скорости притира составляют для предварительной обработки - 15 - 20 м/сек, для окончательной - 4 м/сек, давление - до 3 кг/см2.