- •Введение Природа представляет в распоряжение человека очень мало предметов, которые можно было бы использовать непосредственно без переработки.

- •Раздел 1.Основы проектирования технологических процессов

- •1.1. Производственный и технологический процессы

- •1.1.1. Производственный состав машиностроительных заводов

- •1.1.2. Понятия о производственном и технологическом процессах

- •1.1.3. Структура технологического процесса

- •1.1.4.Типы производств

- •1.1.5. Методы организации работ

- •1.2. Технологичность конструкции деталей машин

- •1.2.1. Понятие о технологичности конструкции машины

- •1.3.Способы получения заготовок

- •1.3.1. Виды заготовок

- •1.3.2. Получение заготовок литьем

- •Литье в постоянные формы

- •Центробежное литье

- •1.3.3. Получение заготовок давлением

- •Штамповка на молотках

- •Штамповка на горизонтально-ковочных машинах (гкм)

- •Холодная объемная штамповка (высадка)

- •1.3.4. Получение заготовок из проката

- •1.4. Припуски на обработку

- •1.4.1. Основные понятия и определения

- •1.4.2. Факторы, влияющие на величину припуска

- •1.5.1. Понятие о точности и факторы, определяющие точность обработки

- •1.5.4. Неточность и износ инструмента

- •1.5.5. Неточность и износ приспособлений

- •1.5.6. Деформации обрабатываемой заготовки

- •1.5.7. Жесткость технологической системы спид

- •1.6.1. Понятие о качестве поверхности

- •1.6.2. Критерии оценки и классификация шероховатости поверхностей

- •1.6.3. Влияние шероховатости на эксплуатационные свойства деталей машин

- •1.6.4. Методы и средства оценки шероховатости поверхности

- •1.6.5. Влияние технологических параметров на качество поверхности

- •1.7.1. Понятие о базах, их классификация и назначение

- •1.7.2. Способы установки детали при обработке

- •1.7.3. Правило шести точек при базировании деталей

- •1.7.4. Выбор баз. Принцип постоянства и совмещения баз

- •1.8. Основы технического нормирования

- •1.8.1. Понятие о технической норме

- •1.8.2. Структура нормы времени на обработку

- •1.9. Выбор оборудования, инструментов и режимов резания

- •1.9.1. Выбор оборудования

- •1.9.2. Выбор режущего инструмента

- •1.9.3. Выбор режимов резания

- •1.10.1.Технологический контроль чертежа детали

- •1.10.3.Технологическая документация

- •1.10.4.Исходные данные для проектирования технологического процесса механической обработки

- •Раздел 2.Методы обработки основных поверхностей

- •2.1.Предварительная обработка заготовок (валов)

- •2.1.1. Правка заготовок

- •2.1.2. Резка заготовок

- •2.1.3. Обработка торцов заготовок

- •2.2.Обработка наружных поверхностей тел вращения на токарных станках

- •2.2.1. Общие положения

- •2.2.2. Точение - токарная обработка.

- •2.2.3. Обработка в центрах

- •2.2.4. Обработка в патронах

- •2.2.5. Обработка на угольниках и оправках

- •2.3. Шлифовальная обработка валов

- •2.3.1.Шлифовальные абразивные круги

- •2.3.2. Шлифовальные станки и схемы шлифования

- •2.3.3. Шлифование абразивными лентами

- •2.4.Отделочные виды обработки наружных поверхностей тел вращения

- •2.4.1. Притирка

- •2.4.2. Суперфиниш - тонкая доводка

- •2.4.3. Полирование

- •2.5.Обработка внутренних поверхностей тел вращения

- •2.5.1. Виды отверстий и способы их обработки

- •2.5.2. Обработка отверстий на сверлильных станках

- •2.5.3. Обработка отверстий на расточных станках

- •2.5.4. Обработка отверстий на протяжных станках

- •2.5.5. Обработка отверстий на шлифовальных станках

- •2.6. Отделочные виды обработки отверстий

- •2.6.1. Тонкое растачивание

- •2.6.2. Хонингование отверстий

- •2.6.3. Притирка и доводка

- •2.6.4. Дорнование - калибрование шариком и оправкой

- •2.7. Обработка плоских поверхностей

- •2.7.1. Обработка плоскостей строганием и долблением

- •2.7.2. Обработка плоских поверхностей на фрезерных станках

- •1) Обрабатываемая деталь;2) цилиндрическая фреза

- •2.7.3. Обработка плоскостей на шлифовальных станках

- •2.7.4. Обработка плоскостей в протяжных станках

- •2.8.2. Нарезание наружной резьбы

- •2.9.4. Нарезание колес методом обкатки

- •2.9.5. Нарезание колес методом копирования

- •2.9.6.Отделочные виды обработки зубчатых колес

- •Литература:

- •Оглавление Введение……………………………………………………….… 3 раздел 1.Основы проектирования технологических процессов….… 5

- •Раздел 2.Методы обработки основных поверхностей………………. 70

- •Основы технологии машиностроения

2.3.2. Шлифовальные станки и схемы шлифования

Шлифовальные станки подразделяют на станки для круглого шлифования - центровые и бесцентровые для наружного и внутреннего шлифования, станки для плоского шлифования, станки для доводочно-притирочных работ, которые подразделяются еще на 3 группы в зависимости от применяемых абразивных материалов: станки, работающие шлифовальным кругом, порошком и полировочными пастами.

При круглом наружном шлифовании поверхностей применяют разнообразные методы обработки. Наиболее распространенными являются:

1. Шлифование методом продольной подачи.

2. Шлифование методом поперечной подачи круга.

3. Шлифование методом глубокой подачи, т. е. шлифование при совмещении большой поперечной и малой продольной подачи.

Рис.26.Методы шлифования круглых наружных поверхностей:

а - с продольной подачей круга; б - с поперечной подачей круга;

в - с глубокой подачей круга

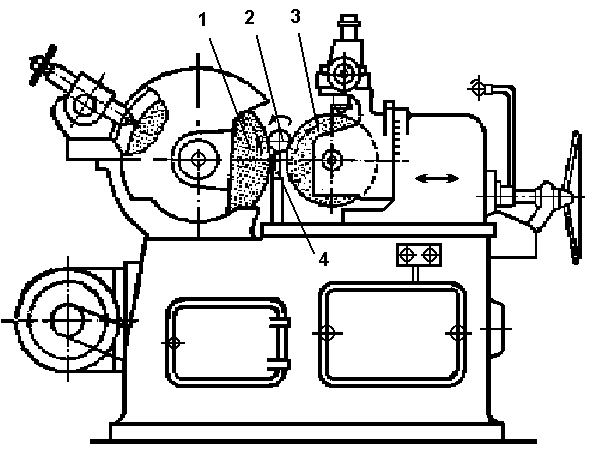

При наружном бесцентровом шлифовании обрабатываемую заготовку 2, лежащую на направляющем ложе 4, пропускают между двумя абразивными кругами: шлифующим (рабочим) 1 и ведущим 3. Поворот оси ведущего круга на определенный угол вертикальной плоскости обеспечивает перемещение обрабатываемой заготовки вдоль оси шлифующего круга при одновременном вращении заготовки вокруг своей оси.

Применяют также метод бесцентрового шлифования с поперечной подачей шлифовального круга. В этом случае оси шлифующего и ведущего круга строго горизонтальны.

К станкам для наружного шлифования относятся также фасонно-шлифовальные, заточные для режущего инструмента, специальные станки для шлифования шеек, распределительных коленчатых валов, желобо-шлифовальные для колец и шарикоподшипников.

Рис.27.Бесцентровое шлифование

2.3.3. Шлифование абразивными лентами

В последнее время все больше применяется обработка поверхностей шлифованием абразивными лентами. Такому шлифованию подвергают не только поверхности тел вращения, но и плоские фасонные (криволинейные) поверхности.

Преимуществом шлифования абразивными лентами являются: уменьшение тепловыделения, что повышает стойкость абразивной ленты и почти полностью исключает коробление обрабатываемых деталей; более однородная поверхность абразивной ленты по сравнению с поверхностью шлифовального круга - в результате равномерного нанесения зерен с вертикальным их расположением на поверхности ленты методом осаждения в электростатическом поле; повышенное число режущих зерен на единицу поверхности по сравнению со шлифовальным кругом, что способствует повышению производительности; отсутствие вибраций и ударной нагрузки, что обеспечивает более высокую чистоту обработанной поверхности.

Абразивными лентами можно обрабатывать как черные, так и цветные металлы, а также неметаллические материалы. Абразивные ленты изготовляют из ткани (например, саржи) или бумаги, на поверхность которой наносят с помощью клея слой абразивных зерен: нормальный и белый электрокорунд для обработки стали, ковкого чугуна и бронзы и карбид кремния для обработки серого чугуна, латуни и алюминиевых сплавов.

Многослойные ленты применяют редко из-за сложности изготовления и высокой себестоимости.

Толщина ленты обычно не превышает (со слоем абразива) 2 мм. Ширину ленты выбирают обычно в зависимости от длины обрабатываемой поверхности, в частности при шлифовании поверхностей тел вращения (валиков) ширину принимают равной их длине.