- •Введение Природа представляет в распоряжение человека очень мало предметов, которые можно было бы использовать непосредственно без переработки.

- •Раздел 1.Основы проектирования технологических процессов

- •1.1. Производственный и технологический процессы

- •1.1.1. Производственный состав машиностроительных заводов

- •1.1.2. Понятия о производственном и технологическом процессах

- •1.1.3. Структура технологического процесса

- •1.1.4.Типы производств

- •1.1.5. Методы организации работ

- •1.2. Технологичность конструкции деталей машин

- •1.2.1. Понятие о технологичности конструкции машины

- •1.3.Способы получения заготовок

- •1.3.1. Виды заготовок

- •1.3.2. Получение заготовок литьем

- •Литье в постоянные формы

- •Центробежное литье

- •1.3.3. Получение заготовок давлением

- •Штамповка на молотках

- •Штамповка на горизонтально-ковочных машинах (гкм)

- •Холодная объемная штамповка (высадка)

- •1.3.4. Получение заготовок из проката

- •1.4. Припуски на обработку

- •1.4.1. Основные понятия и определения

- •1.4.2. Факторы, влияющие на величину припуска

- •1.5.1. Понятие о точности и факторы, определяющие точность обработки

- •1.5.4. Неточность и износ инструмента

- •1.5.5. Неточность и износ приспособлений

- •1.5.6. Деформации обрабатываемой заготовки

- •1.5.7. Жесткость технологической системы спид

- •1.6.1. Понятие о качестве поверхности

- •1.6.2. Критерии оценки и классификация шероховатости поверхностей

- •1.6.3. Влияние шероховатости на эксплуатационные свойства деталей машин

- •1.6.4. Методы и средства оценки шероховатости поверхности

- •1.6.5. Влияние технологических параметров на качество поверхности

- •1.7.1. Понятие о базах, их классификация и назначение

- •1.7.2. Способы установки детали при обработке

- •1.7.3. Правило шести точек при базировании деталей

- •1.7.4. Выбор баз. Принцип постоянства и совмещения баз

- •1.8. Основы технического нормирования

- •1.8.1. Понятие о технической норме

- •1.8.2. Структура нормы времени на обработку

- •1.9. Выбор оборудования, инструментов и режимов резания

- •1.9.1. Выбор оборудования

- •1.9.2. Выбор режущего инструмента

- •1.9.3. Выбор режимов резания

- •1.10.1.Технологический контроль чертежа детали

- •1.10.3.Технологическая документация

- •1.10.4.Исходные данные для проектирования технологического процесса механической обработки

- •Раздел 2.Методы обработки основных поверхностей

- •2.1.Предварительная обработка заготовок (валов)

- •2.1.1. Правка заготовок

- •2.1.2. Резка заготовок

- •2.1.3. Обработка торцов заготовок

- •2.2.Обработка наружных поверхностей тел вращения на токарных станках

- •2.2.1. Общие положения

- •2.2.2. Точение - токарная обработка.

- •2.2.3. Обработка в центрах

- •2.2.4. Обработка в патронах

- •2.2.5. Обработка на угольниках и оправках

- •2.3. Шлифовальная обработка валов

- •2.3.1.Шлифовальные абразивные круги

- •2.3.2. Шлифовальные станки и схемы шлифования

- •2.3.3. Шлифование абразивными лентами

- •2.4.Отделочные виды обработки наружных поверхностей тел вращения

- •2.4.1. Притирка

- •2.4.2. Суперфиниш - тонкая доводка

- •2.4.3. Полирование

- •2.5.Обработка внутренних поверхностей тел вращения

- •2.5.1. Виды отверстий и способы их обработки

- •2.5.2. Обработка отверстий на сверлильных станках

- •2.5.3. Обработка отверстий на расточных станках

- •2.5.4. Обработка отверстий на протяжных станках

- •2.5.5. Обработка отверстий на шлифовальных станках

- •2.6. Отделочные виды обработки отверстий

- •2.6.1. Тонкое растачивание

- •2.6.2. Хонингование отверстий

- •2.6.3. Притирка и доводка

- •2.6.4. Дорнование - калибрование шариком и оправкой

- •2.7. Обработка плоских поверхностей

- •2.7.1. Обработка плоскостей строганием и долблением

- •2.7.2. Обработка плоских поверхностей на фрезерных станках

- •1) Обрабатываемая деталь;2) цилиндрическая фреза

- •2.7.3. Обработка плоскостей на шлифовальных станках

- •2.7.4. Обработка плоскостей в протяжных станках

- •2.8.2. Нарезание наружной резьбы

- •2.9.4. Нарезание колес методом обкатки

- •2.9.5. Нарезание колес методом копирования

- •2.9.6.Отделочные виды обработки зубчатых колес

- •Литература:

- •Оглавление Введение……………………………………………………….… 3 раздел 1.Основы проектирования технологических процессов….… 5

- •Раздел 2.Методы обработки основных поверхностей………………. 70

- •Основы технологии машиностроения

1.1.3. Структура технологического процесса

Процесс изготовления машины или отдельной детали обычно делится на несколько частей. Необходимость деления порождается двумя видами причин: физическими и экономическими. К физическим причинам относятся, например, такие, как невозможность одновременной обработки резанием всех поверхностей детали, расположенных на шести его стенках, невозможность физически осуществить при сборке монтаж передней и задней бабок токарного станка, пока не смонтирована станина и т. д.

По экономическим причинам нецелесообразно, например, спроектировать и изготовить специальный дорогостоящий станок для одновременной обработки поверхностей всех шести отверстий корпуса коробки скоростей обычного токарного станка, если необходимо изготовить только один такой станок. Экономичнее разделить технологический процесс обработки корпуса на две части, одну из которых можно выполнить на обычном расточном, а вторую - на вертикально-сверлильном станке. По тем же причинам в ряде случаев оказывается невыгодным весь технологический процесс механической обработки детали выполнять на одном рабочем месте, так как это связано с нерациональным использованием станка, инструмента и квалификации рабочего. Целесообразно, например, отделить предварительную обработку от окончательной, так как, выполняя их на различных станках даже одного типа, можно гораздо экономичнее достичь требуемой точности в результате стабилизации температуры обрабатываемой детали.

В структуру технологического процесса входят операции, состоящие, в свою очередь, из нескольких элементов. Основными элементами операции являются: переход, проход, установка и позиция.

Законченная часть технологического процесса совместной обработки одной или нескольких деталей, выполненной на одном рабочем

месте одним или несколькими рабочими, называется операцией.

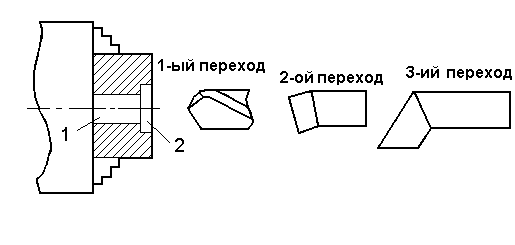

Рис.1.Обработка отверстия и выточки за одну операцию

В операцию входят как действия, непосредственно связанные с обработкой, так и необходимые вспомогательные приемы. На рис. 1 показана схема обработки центрального отверстия и выточки в заготовке, выполняемой последовательно несколькими инструментами на одном рабочем месте (станке), т. е. в одну операцию. Если это отверстие обрабатывать раздельно, т. е. сверлить на одном станке, а растачивать на другом, то обработка будет состоять из двух операций. Операция является основным элементом производственного планирования и учета. На операцию обычно разрабатывается и выписывается вся основная планировочная, технологическая и учетная документация. Расчет оборудования, определение требуемого количества рабочих и т. д. почти всегда производят исходя из норм времени, устанавливаемых на ту или иную операцию. Трудоемкость спроектированного технологического процесса, а также качество изготовления деталей определяются длительностью и последовательностью выполнения операций. Следовательно, операции представляют собой наименьшие частицы, на которые делится технологический процесс с точки зрения планирования, организации и учета.

Операции присваивают наименование в зависимости от вида обработки: центровочная, токарная, фрезерная, шлифовальная, слесарная и т. д.

Каждой операции присваивается номер через 5 или через10, т.е. 5,10,15 и т.д. или 10,20,30 и т.д.

Основными технологическими элементами, из которых формируется и на которые делится операция, являются переходы.

Переходом называется часть операции, осуществляемая одним и тем же инструментом или несколькими одновременно работающими инструментами без изменения режима резания при обработке одной и той же поверхности. Применительно к обработке резанием переход представляет собой законченный процесс получения каждой новой поверхности или сочетания поверхностей детали при обработке одним режущим инструментом. Показанная на рис. 1 схема обработки отверстия осуществляется в три перехода: первый - сверление отверстия 1, второй - растачивание поверхности 1, третий - растачивание выточки 2. Если бы отверстие 1 после сверления растачивалось предварительно начерно, а затем с изменением режима резания - начисто, то операция состояла бы из четырех переходов. Следовательно, нарушение хотя бы одного из двух условий, характеризующих переход обработки резанием, приводит к появлению нового перехода. К переходам механической обработки деталей относятся и такие законченные элементарные части технологического процесса, как установка и закрепление детали в приспособление, ее открепление, снятие и т.д. Переходы применительно к механической обработке резанием могут выполняться путем удаления одного или нескольких слоев материала, снимаемых один за другим, одним и тем инструментом с каждой новой поверхности или сочетания поверхностей детали. В первом случае говорят о переходе, выполняемом в один проход, а во втором - о переходе, выполняемом в несколько проходов.

Проходом называется однократное относительное движение режущего инструмента и обрабатываемой детали, в результате которого с поверхности или сочетания поверхностей снимается один слой металла при неизменной установке инструмента и при неизменном режиме резания.

Переходы делят на проходы, когда нельзя с одного раза (за один проход) снять весь слой металла, подлежащий удалению в данном переходе. В результате каждого прохода на детали получается новая поверхность или сочетание поверхностей.

Чтобы иметь способность обрабатывать заготовку (деталь), ее необходимо, прежде всего, установить и закрепить с требуемой точностью в приспособлении или на столе станка или другого вида оборудования.

Физический процесс установки детали или заготовки в приспособление на столе станка, на другом виде оборудования или на конвейере с требуемой точностью называется установкой. Этот процесс обычно включается в операцию как один из составляющих ее переходов. Если деталь в процессе обработки приходится устанавливать и закреплять несколько раз, то говорят об обработке детали с несколькими установками.

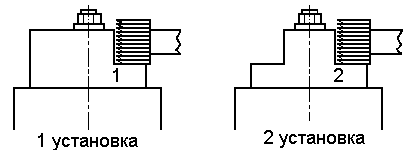

На рис. 2 приведена схема обработки выступов заготовки, когда эти выступы обрабатываются без поворотного приспособления.

Рис. 2. Обработка призмы за 2 установки

Сначала обрабатывается сторона 1, затем заготовку отжимают, поворачивают и снова закрепляют - обрабатывают сторону 2.

Для выполнения отдельных частей технологического процесса обрабатываемый или собираемый объект производства, установленный и закрепленный в приспособлении, должен занимать вместе с ним одно или ряд последовательных положений в пространстве.

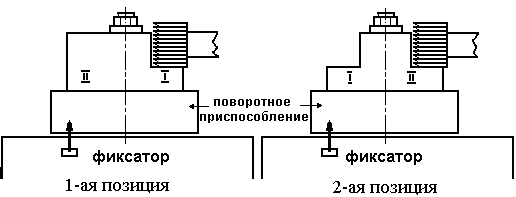

Каждое новое положение, занимаемое объектом производства совместно с приспособлением, в котором объект установлен и закреплен, называется рабочей позицией или просто позицией. Позиция характеризуется сохранением неизменности положения объекта совместно с приспособлением относительно оборудования на время выполнения части технологического процесса. Если применять поворотное приспособление, позволяющее изменять и фиксировать положение обрабатываемой заготовки без ее снятия, поворота и повторного закрепления, то в этом случае обработка уступов с двух сторон будет осуществляться позиционно - на двух позициях.

Рис.3. Обработка призмы на 2-х позициях

Различие между установкой и позицией заключается в том, что при каждой новой установке объект производства меняет свое положение относительно приспособления или стола станка. При смене позиции объект производства сохраняет свое положение относительно приспособления, в котором он установлен и закреплен и меняет свое положение относительно оборудования, рабочего места или сборочного стенда совместно с приспособлением. Наглядным примером может служить обработка детали на многошпиндельных станках.

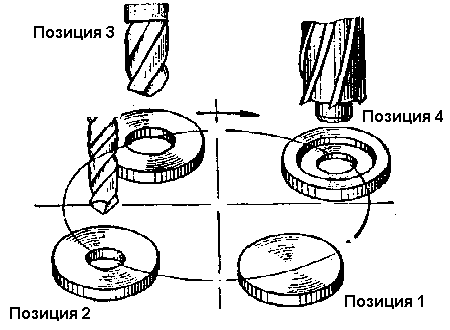

Рис.4.Схема обработки детали на 4-х шпиндельном станке:

позиция 1-загрузочная;

позиция 2-сверление малого отверстия на проход;

позиция 3 -предварительное зенкерование большого отверстия;

позиция 4-окончательное зенкерование большого отверстия

Частью прохода является рабочий прием. Им принято называть законченное действие рабочего, необходимое для выполнения операции. Рабочие приемы весьма разнообразны. Они могут быть связаны с установкой и снятием детали, сменой инструмента, настройкой станка на необходимый режим резания, переключением станка и т. д.