- •Введение Природа представляет в распоряжение человека очень мало предметов, которые можно было бы использовать непосредственно без переработки.

- •Раздел 1.Основы проектирования технологических процессов

- •1.1. Производственный и технологический процессы

- •1.1.1. Производственный состав машиностроительных заводов

- •1.1.2. Понятия о производственном и технологическом процессах

- •1.1.3. Структура технологического процесса

- •1.1.4.Типы производств

- •1.1.5. Методы организации работ

- •1.2. Технологичность конструкции деталей машин

- •1.2.1. Понятие о технологичности конструкции машины

- •1.3.Способы получения заготовок

- •1.3.1. Виды заготовок

- •1.3.2. Получение заготовок литьем

- •Литье в постоянные формы

- •Центробежное литье

- •1.3.3. Получение заготовок давлением

- •Штамповка на молотках

- •Штамповка на горизонтально-ковочных машинах (гкм)

- •Холодная объемная штамповка (высадка)

- •1.3.4. Получение заготовок из проката

- •1.4. Припуски на обработку

- •1.4.1. Основные понятия и определения

- •1.4.2. Факторы, влияющие на величину припуска

- •1.5.1. Понятие о точности и факторы, определяющие точность обработки

- •1.5.4. Неточность и износ инструмента

- •1.5.5. Неточность и износ приспособлений

- •1.5.6. Деформации обрабатываемой заготовки

- •1.5.7. Жесткость технологической системы спид

- •1.6.1. Понятие о качестве поверхности

- •1.6.2. Критерии оценки и классификация шероховатости поверхностей

- •1.6.3. Влияние шероховатости на эксплуатационные свойства деталей машин

- •1.6.4. Методы и средства оценки шероховатости поверхности

- •1.6.5. Влияние технологических параметров на качество поверхности

- •1.7.1. Понятие о базах, их классификация и назначение

- •1.7.2. Способы установки детали при обработке

- •1.7.3. Правило шести точек при базировании деталей

- •1.7.4. Выбор баз. Принцип постоянства и совмещения баз

- •1.8. Основы технического нормирования

- •1.8.1. Понятие о технической норме

- •1.8.2. Структура нормы времени на обработку

- •1.9. Выбор оборудования, инструментов и режимов резания

- •1.9.1. Выбор оборудования

- •1.9.2. Выбор режущего инструмента

- •1.9.3. Выбор режимов резания

- •1.10.1.Технологический контроль чертежа детали

- •1.10.3.Технологическая документация

- •1.10.4.Исходные данные для проектирования технологического процесса механической обработки

- •Раздел 2.Методы обработки основных поверхностей

- •2.1.Предварительная обработка заготовок (валов)

- •2.1.1. Правка заготовок

- •2.1.2. Резка заготовок

- •2.1.3. Обработка торцов заготовок

- •2.2.Обработка наружных поверхностей тел вращения на токарных станках

- •2.2.1. Общие положения

- •2.2.2. Точение - токарная обработка.

- •2.2.3. Обработка в центрах

- •2.2.4. Обработка в патронах

- •2.2.5. Обработка на угольниках и оправках

- •2.3. Шлифовальная обработка валов

- •2.3.1.Шлифовальные абразивные круги

- •2.3.2. Шлифовальные станки и схемы шлифования

- •2.3.3. Шлифование абразивными лентами

- •2.4.Отделочные виды обработки наружных поверхностей тел вращения

- •2.4.1. Притирка

- •2.4.2. Суперфиниш - тонкая доводка

- •2.4.3. Полирование

- •2.5.Обработка внутренних поверхностей тел вращения

- •2.5.1. Виды отверстий и способы их обработки

- •2.5.2. Обработка отверстий на сверлильных станках

- •2.5.3. Обработка отверстий на расточных станках

- •2.5.4. Обработка отверстий на протяжных станках

- •2.5.5. Обработка отверстий на шлифовальных станках

- •2.6. Отделочные виды обработки отверстий

- •2.6.1. Тонкое растачивание

- •2.6.2. Хонингование отверстий

- •2.6.3. Притирка и доводка

- •2.6.4. Дорнование - калибрование шариком и оправкой

- •2.7. Обработка плоских поверхностей

- •2.7.1. Обработка плоскостей строганием и долблением

- •2.7.2. Обработка плоских поверхностей на фрезерных станках

- •1) Обрабатываемая деталь;2) цилиндрическая фреза

- •2.7.3. Обработка плоскостей на шлифовальных станках

- •2.7.4. Обработка плоскостей в протяжных станках

- •2.8.2. Нарезание наружной резьбы

- •2.9.4. Нарезание колес методом обкатки

- •2.9.5. Нарезание колес методом копирования

- •2.9.6.Отделочные виды обработки зубчатых колес

- •Литература:

- •Оглавление Введение……………………………………………………….… 3 раздел 1.Основы проектирования технологических процессов….… 5

- •Раздел 2.Методы обработки основных поверхностей………………. 70

- •Основы технологии машиностроения

2.3. Шлифовальная обработка валов

2.3.1.Шлифовальные абразивные круги

Шлифованием достигается высокая точность и чистота поверхностей обрабатываемых заготовок. Режущим инструментом на шлифовальных станках является шлифовальный абразивный круг. Шлифовальные абразивные круги состоят из мелких зерен абразивных материалов, сцементированных между собой связкой. Шлифовальные абразивные круги изготовляют из следующих искусственных абразивных материалов: нормального и белого электрокорунда, черного и зеленого карбида кремния. Электрокорунд - это кристаллическая окись алюминия (Al2O3), получаемая плавкой в электрических печах бокситовой руды. Белый электрокорунд содержит несколько больше окиси алюминия; его режущая способность выше, чем у нормального электрокорунда. Карбид кремния - химическое соединение кремния и углерода, получаемое плавлением в электрических печах кварцевого песка с угольным порошком. Зеленый карбид кремния имеет большую твердость и является более качественным абразивом по сравнению с черным карбидом кремния. Для заточки твердосплавного инструмента применяют зеленый карбид кремния. Указанные абразивы получили преимущественное распространение в машиностроении. Естественный корунд и наждак (естественный абразив) засорены посторонними примесями и малопроизводительны. Для стандартизации шлифовальных кругов применяют три вида связки: керамическую, бакелитовую и вулканитовую. Наибольшее распространение в машиностроении получила керамическая связка, которую изготовляют из огнеупорной глины, полевого шпата и кварца. Достоинства керамической связки: огне- и водостойкость, большая производительность. Круги на бакелитовой связке (синтетическая смола) прочны и упруги, но плохо переносят воздействие охлаждающей жидкости. Круги на вулканитовой связке (из резины и серы) прочны и водостойки, позволяют работать с большей окружной скоростью, но сравнительно быстро засаливаются.

В России для шлифовальных кругов установлены следующие номера зернистости групп: 16, 24, 36, 46, 60, 80, 100, 120, 150, 180, 220, 240, 280, 320, М28, М20 (индексом М обозначают микропорошки). Для шлифования твердой стали применяют мягкие круги, так как затупившиеся зерна их легко вырываются из связки, обнажая нижележащие зерна с острыми кромками - круг как бы самозатачивается. При шлифовании мягкой стали применяют твердые круги, так как их стойкость больше. Для шлифования меди и латуни применяют мягкие крупнозернистые круги, так как мелкозернистые круги быстро засаливаются.

В России приняты семь классов твердости абразивных кругов, причем каждый класс подразделяется по степени твердости.

Таблица 2.1

Класс твердости круга |

Обозначение класса твердости |

Подразделений |

Мягкий |

М |

М1, М2, М3 |

Среднемягкий |

СМ |

СМ1, СМ2 |

Средний |

С |

С1,С2 |

Среднетвердый |

СТ |

СТ1, СТ2, СТ3 |

Твердый |

Т |

Т1,Т2 |

Весьма твердый |

ВТ |

ВТ1, ВТ2 |

Чрезвычайно твердый |

ЧТ |

ЧТ1, ЧТ2 |

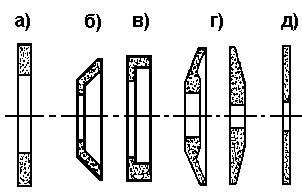

По форме абразивные круги подразделяют на следующие основные виды: плоские (а), чашечные конические (б), цилиндрические (в), тарельчатые (г), дисковые (д). Для шлифования резьб применяются специальные профильные круги.

Рис.25.Основные виды абразивных кругов

Выбор шлифовального круга зависит от обрабатываемого материала и способа шлифования. Шлифовальные круги подвергают правке для восстановления их режущей способности, потерянной в результате засаливания и затупления, для восстановления геометрической формы изношенного круга и правильного расположения рабочей поверхности круга относительно оси его вращения после установки на шлифовальном станке. Правка абразивных кругов производится техническими алмазами: алмазно-металлическим карандашами или кристаллами алмаза, запаянными в стальные оправки. Применяют также твердосплавные диски, специальные абразивные диски, металлические диски и звездочки.