- •Введение Природа представляет в распоряжение человека очень мало предметов, которые можно было бы использовать непосредственно без переработки.

- •Раздел 1.Основы проектирования технологических процессов

- •1.1. Производственный и технологический процессы

- •1.1.1. Производственный состав машиностроительных заводов

- •1.1.2. Понятия о производственном и технологическом процессах

- •1.1.3. Структура технологического процесса

- •1.1.4.Типы производств

- •1.1.5. Методы организации работ

- •1.2. Технологичность конструкции деталей машин

- •1.2.1. Понятие о технологичности конструкции машины

- •1.3.Способы получения заготовок

- •1.3.1. Виды заготовок

- •1.3.2. Получение заготовок литьем

- •Литье в постоянные формы

- •Центробежное литье

- •1.3.3. Получение заготовок давлением

- •Штамповка на молотках

- •Штамповка на горизонтально-ковочных машинах (гкм)

- •Холодная объемная штамповка (высадка)

- •1.3.4. Получение заготовок из проката

- •1.4. Припуски на обработку

- •1.4.1. Основные понятия и определения

- •1.4.2. Факторы, влияющие на величину припуска

- •1.5.1. Понятие о точности и факторы, определяющие точность обработки

- •1.5.4. Неточность и износ инструмента

- •1.5.5. Неточность и износ приспособлений

- •1.5.6. Деформации обрабатываемой заготовки

- •1.5.7. Жесткость технологической системы спид

- •1.6.1. Понятие о качестве поверхности

- •1.6.2. Критерии оценки и классификация шероховатости поверхностей

- •1.6.3. Влияние шероховатости на эксплуатационные свойства деталей машин

- •1.6.4. Методы и средства оценки шероховатости поверхности

- •1.6.5. Влияние технологических параметров на качество поверхности

- •1.7.1. Понятие о базах, их классификация и назначение

- •1.7.2. Способы установки детали при обработке

- •1.7.3. Правило шести точек при базировании деталей

- •1.7.4. Выбор баз. Принцип постоянства и совмещения баз

- •1.8. Основы технического нормирования

- •1.8.1. Понятие о технической норме

- •1.8.2. Структура нормы времени на обработку

- •1.9. Выбор оборудования, инструментов и режимов резания

- •1.9.1. Выбор оборудования

- •1.9.2. Выбор режущего инструмента

- •1.9.3. Выбор режимов резания

- •1.10.1.Технологический контроль чертежа детали

- •1.10.3.Технологическая документация

- •1.10.4.Исходные данные для проектирования технологического процесса механической обработки

- •Раздел 2.Методы обработки основных поверхностей

- •2.1.Предварительная обработка заготовок (валов)

- •2.1.1. Правка заготовок

- •2.1.2. Резка заготовок

- •2.1.3. Обработка торцов заготовок

- •2.2.Обработка наружных поверхностей тел вращения на токарных станках

- •2.2.1. Общие положения

- •2.2.2. Точение - токарная обработка.

- •2.2.3. Обработка в центрах

- •2.2.4. Обработка в патронах

- •2.2.5. Обработка на угольниках и оправках

- •2.3. Шлифовальная обработка валов

- •2.3.1.Шлифовальные абразивные круги

- •2.3.2. Шлифовальные станки и схемы шлифования

- •2.3.3. Шлифование абразивными лентами

- •2.4.Отделочные виды обработки наружных поверхностей тел вращения

- •2.4.1. Притирка

- •2.4.2. Суперфиниш - тонкая доводка

- •2.4.3. Полирование

- •2.5.Обработка внутренних поверхностей тел вращения

- •2.5.1. Виды отверстий и способы их обработки

- •2.5.2. Обработка отверстий на сверлильных станках

- •2.5.3. Обработка отверстий на расточных станках

- •2.5.4. Обработка отверстий на протяжных станках

- •2.5.5. Обработка отверстий на шлифовальных станках

- •2.6. Отделочные виды обработки отверстий

- •2.6.1. Тонкое растачивание

- •2.6.2. Хонингование отверстий

- •2.6.3. Притирка и доводка

- •2.6.4. Дорнование - калибрование шариком и оправкой

- •2.7. Обработка плоских поверхностей

- •2.7.1. Обработка плоскостей строганием и долблением

- •2.7.2. Обработка плоских поверхностей на фрезерных станках

- •1) Обрабатываемая деталь;2) цилиндрическая фреза

- •2.7.3. Обработка плоскостей на шлифовальных станках

- •2.7.4. Обработка плоскостей в протяжных станках

- •2.8.2. Нарезание наружной резьбы

- •2.9.4. Нарезание колес методом обкатки

- •2.9.5. Нарезание колес методом копирования

- •2.9.6.Отделочные виды обработки зубчатых колес

- •Литература:

- •Оглавление Введение……………………………………………………….… 3 раздел 1.Основы проектирования технологических процессов….… 5

- •Раздел 2.Методы обработки основных поверхностей………………. 70

- •Основы технологии машиностроения

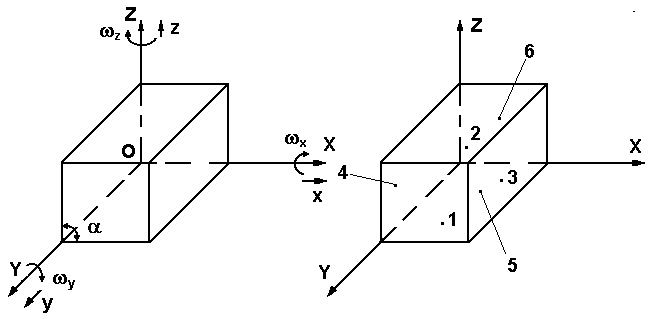

1.7.3. Правило шести точек при базировании деталей

Любое твердое тело имеет шесть степеней свободы: перемещение в направлении трех координатных осей Х, Y, Z и вращение относительно тех же осей- x, y, z.

Рис.17. Степени свободы детали при обработке

Чтобы придать детали при установке в приспособление вполне определенное положение, необходимо лишить ее всех степеней свободы. Осуществить это можно, расставив соответствующим образом опорные точки, которые препятствовали бы перемещению и вращению детали. Для лишения детали любой одной степени свободы необходима одна опорная точка. Чтобы лишить деталь всех шести степеней свободы, необходимы шесть опорных точек. Расположение опорных точек относительно системы координат выбирается сообразно с конфигурацией детали и тем положением, которое ей требуется придать в приспособлении.

Следовательно, для того, чтобы придать детали вполне определенное положение в приспособлении, необходимо и достаточно иметь шесть неподвижных опорных точек, лишающих деталь всех шести степеней свободы. Это правило получило название правила шести точек. Опорные точки создаются различными конструкциями установочных элементов. Больше шести опорных точек применять недопустимо, так как деталь будет опираться не на все опорные точки, и при закреплении деталь под действием усилия закрепления либо изменяет свое положение, либо деформируется. Количество опорных точек определяется числом установочных баз, используемых при установке детали, и их формой. Шесть опорных точек необходимо иметь при установке детали тремя установочными базами. Если же установка детали производится двумя установочными базами, то достаточно пяти опорных точек. При установке детали одной базой, имеющей вид цилиндрической поверхности, достаточно четырех опорных точек, а если база представляет собой плоскость, то требуется всего лишь три опорные точки. Когда для установки детали используется меньше шести опорных точек, т. е. используется не три установочных базы, а меньшее число баз, деталь лишается не всех шести степеней свободы, а ее положение в приспособлении полностью не ориентировано. Количество установочных баз, необходимых для установки детали, определяется требованиями чертежа и условиями выполнения операции.

Необходимо выбрать столько баз, чтобы деталь при установке была лишена всех тех степеней свободы, от которых зависит точность исходных размеров, выдерживаемых на операции.

1.7.4. Выбор баз. Принцип постоянства и совмещения баз

Конструкторские базы назначает конструктор машины при простановке размеров на рабочем чертеже детали. На выбор той или иной схемы простановки размеров на чертеже влияют как конструктивные, так и технологические требования.

Схема простановки размеров предопределяет в значительной степени последовательность обработки и выбор установочных баз, тип режущего инструмента, конструкцию приспособлений и возможность выполнения операции на настроенном станке. А все это влияет на надежность обеспечения заданной точности и производительность обработки. Обычно схемы бывают неравноценны в технологическом отношении. Поэтому конструктор прежде всего должен заботиться о технологичности конструкции, т.е. о том, чтобы на обработку детали затрачивалось меньше времени и выполнялась бы она в простых приспособлениях, а заданная точность обеспечивалась точно и надежно. При разработке технологического процесса технолог выбирает исходные, установочные и измерительные базы для каждой операции. Выбор технологических баз - один из ответственных моментов в разработке технологического процесса, так как он предопределяет точность обработки и конструкцию приспособления. Неправильный выбор баз часто приводит к усложнению конструкции приспособления, появлению брака и увеличению вспомогательного времени на установку и снятие детали. Как правило, технолог определяет начало обработки детали с той поверхности, которая будет служить установочной базой для дальнейших операций. На первой операции в качестве установочной базы обычно принимают необработанную поверхность - черновую базу. В качестве черновой базы желательно принимать ту поверхность, которая в дальнейшем не подлежит обработке и является достаточно чистой, гладкой и ровной. Если нет поверхности, удовлетворяющей указанным требованиям, то у заготовки предусматривают специальные установочные бобышки, которые на первой операции служат установочной базой.

В зависимости от конфигурации и сложности детали обработку ее на последующих операциях ведут с использованием на всех операциях одной и той же установочной базы или различных баз. Если все операции обработки детали выполняются при одной и той же базе, то говорят, что используется принцип постоянства базы. Наибольший эффект принципа постоянства базы достигается при обработке детали с концентрично расположенными поверхностями. Например, при обработке валов на всех операциях используется одна и та же база - центровые отверстия. Принцип постоянства базы принимается иногда и при обработке корпусных и других деталей. Обычно это имеет место на автоматических линиях, где на каждой позиции деталь устанавливается на одной и той же базе. Использование здесь принципа постоянства базы позволяет унифицировать приспособления, получить удобную и надежную установку детали. Но для обработки многих деталей технологу не всегда удается применить принцип постоянства базы. В лучшем случае ему предоставляется возможность одни и те же базы использовать на нескольких операциях.

При выборе как установочных, так и исходных баз технолог должен руководствоваться принципом совмещения баз. Принцип совмещения баз состоит в том, чтобы в качестве технологических баз (исходной, установочной и измерительной) использовать конструкторскую базу. Технологу довольно часто предоставляется возможность совместить все четыре базы (конструкторскую, исходную, установочную и измерительную), т. е. построить операцию, полностью отвечающую требованиям принципа совмещения баз. Встречаются случаи, когда технолог по тем или иным причинам вынужден сделать отступление от принципа совмещения баз. Наиболее характерны два отступления:

1) исходная база не совмещена с конструкторской;

2) установочная база не совмещена с исходной.

Допуская несовмещение баз, технолог вносит погрешность, вызываемую только несовмещением баз. Такая погрешность не связана с процессами обработки, установки или контроля, а зависит только от выбора баз.

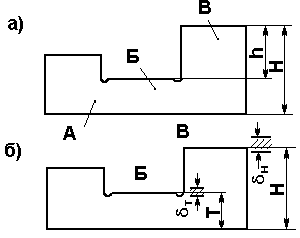

Во всех случаях, когда допускается несовмещение исходной и конструкторской баз, вводят технологический размер.

Правильность выдерживания технологического размера Т проверяют технолог и контролер непосредственно после выполнения операции, а при сдаче готовой детали проверяется конструкторский размер h.

Рис.18. Обработка детали при несовмещении исходной базы с конструкторской: а) чертеж детали; б) операционный эскиз