- •Введение Природа представляет в распоряжение человека очень мало предметов, которые можно было бы использовать непосредственно без переработки.

- •Раздел 1.Основы проектирования технологических процессов

- •1.1. Производственный и технологический процессы

- •1.1.1. Производственный состав машиностроительных заводов

- •1.1.2. Понятия о производственном и технологическом процессах

- •1.1.3. Структура технологического процесса

- •1.1.4.Типы производств

- •1.1.5. Методы организации работ

- •1.2. Технологичность конструкции деталей машин

- •1.2.1. Понятие о технологичности конструкции машины

- •1.3.Способы получения заготовок

- •1.3.1. Виды заготовок

- •1.3.2. Получение заготовок литьем

- •Литье в постоянные формы

- •Центробежное литье

- •1.3.3. Получение заготовок давлением

- •Штамповка на молотках

- •Штамповка на горизонтально-ковочных машинах (гкм)

- •Холодная объемная штамповка (высадка)

- •1.3.4. Получение заготовок из проката

- •1.4. Припуски на обработку

- •1.4.1. Основные понятия и определения

- •1.4.2. Факторы, влияющие на величину припуска

- •1.5.1. Понятие о точности и факторы, определяющие точность обработки

- •1.5.4. Неточность и износ инструмента

- •1.5.5. Неточность и износ приспособлений

- •1.5.6. Деформации обрабатываемой заготовки

- •1.5.7. Жесткость технологической системы спид

- •1.6.1. Понятие о качестве поверхности

- •1.6.2. Критерии оценки и классификация шероховатости поверхностей

- •1.6.3. Влияние шероховатости на эксплуатационные свойства деталей машин

- •1.6.4. Методы и средства оценки шероховатости поверхности

- •1.6.5. Влияние технологических параметров на качество поверхности

- •1.7.1. Понятие о базах, их классификация и назначение

- •1.7.2. Способы установки детали при обработке

- •1.7.3. Правило шести точек при базировании деталей

- •1.7.4. Выбор баз. Принцип постоянства и совмещения баз

- •1.8. Основы технического нормирования

- •1.8.1. Понятие о технической норме

- •1.8.2. Структура нормы времени на обработку

- •1.9. Выбор оборудования, инструментов и режимов резания

- •1.9.1. Выбор оборудования

- •1.9.2. Выбор режущего инструмента

- •1.9.3. Выбор режимов резания

- •1.10.1.Технологический контроль чертежа детали

- •1.10.3.Технологическая документация

- •1.10.4.Исходные данные для проектирования технологического процесса механической обработки

- •Раздел 2.Методы обработки основных поверхностей

- •2.1.Предварительная обработка заготовок (валов)

- •2.1.1. Правка заготовок

- •2.1.2. Резка заготовок

- •2.1.3. Обработка торцов заготовок

- •2.2.Обработка наружных поверхностей тел вращения на токарных станках

- •2.2.1. Общие положения

- •2.2.2. Точение - токарная обработка.

- •2.2.3. Обработка в центрах

- •2.2.4. Обработка в патронах

- •2.2.5. Обработка на угольниках и оправках

- •2.3. Шлифовальная обработка валов

- •2.3.1.Шлифовальные абразивные круги

- •2.3.2. Шлифовальные станки и схемы шлифования

- •2.3.3. Шлифование абразивными лентами

- •2.4.Отделочные виды обработки наружных поверхностей тел вращения

- •2.4.1. Притирка

- •2.4.2. Суперфиниш - тонкая доводка

- •2.4.3. Полирование

- •2.5.Обработка внутренних поверхностей тел вращения

- •2.5.1. Виды отверстий и способы их обработки

- •2.5.2. Обработка отверстий на сверлильных станках

- •2.5.3. Обработка отверстий на расточных станках

- •2.5.4. Обработка отверстий на протяжных станках

- •2.5.5. Обработка отверстий на шлифовальных станках

- •2.6. Отделочные виды обработки отверстий

- •2.6.1. Тонкое растачивание

- •2.6.2. Хонингование отверстий

- •2.6.3. Притирка и доводка

- •2.6.4. Дорнование - калибрование шариком и оправкой

- •2.7. Обработка плоских поверхностей

- •2.7.1. Обработка плоскостей строганием и долблением

- •2.7.2. Обработка плоских поверхностей на фрезерных станках

- •1) Обрабатываемая деталь;2) цилиндрическая фреза

- •2.7.3. Обработка плоскостей на шлифовальных станках

- •2.7.4. Обработка плоскостей в протяжных станках

- •2.8.2. Нарезание наружной резьбы

- •2.9.4. Нарезание колес методом обкатки

- •2.9.5. Нарезание колес методом копирования

- •2.9.6.Отделочные виды обработки зубчатых колес

- •Литература:

- •Оглавление Введение……………………………………………………….… 3 раздел 1.Основы проектирования технологических процессов….… 5

- •Раздел 2.Методы обработки основных поверхностей………………. 70

- •Основы технологии машиностроения

1.7.2. Способы установки детали при обработке

Установка детали для обработки может быть осуществлена различными способами.

1. Установка детали на столе станка по разметке. Такой способ установки требует выполнения разметки, которая представляет собой нанесение на заготовку осей и линий, определяющих положение обрабатываемых поверхностей. Пользуясь разметкой, производят установку детали на станке. Установка по разметке не обеспечивает высокой точности обработки. Поэтому этот способ применяют при

обработке крупных отливок сплошной формы и крупных поковок в единичном и мелкосерийном производстве.

2. Установка детали с выверкой непосредственно на столе станка или в универсальном приспособлении. Этот способ требует много времени, и его применяют в единичном и мелкосерийном производстве, когда экономически нецелесообразно изготовлять специальное приспособление вследствие малой производственной программы.

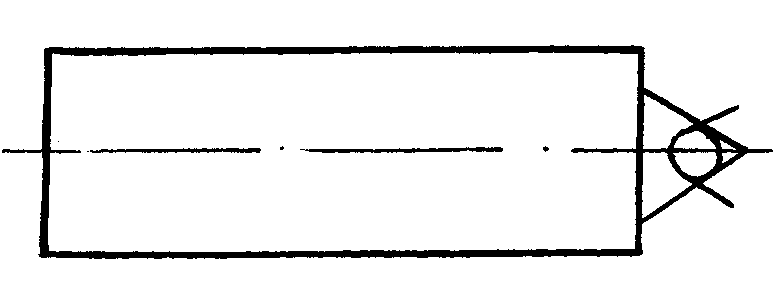

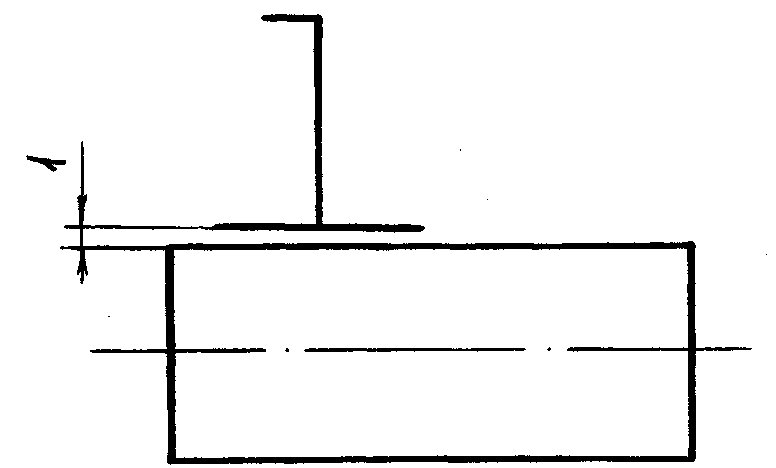

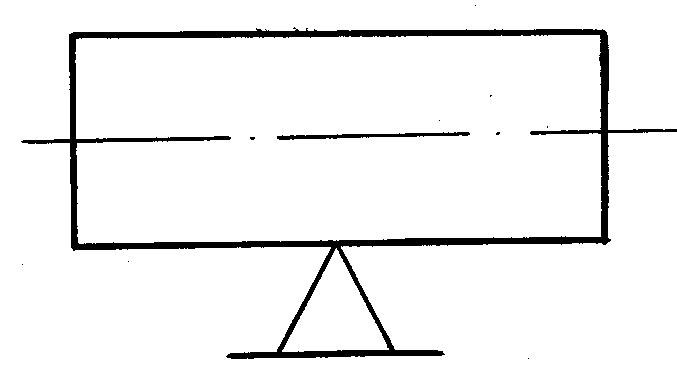

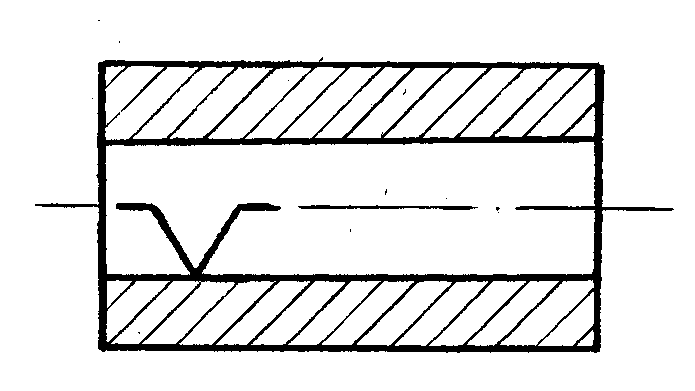

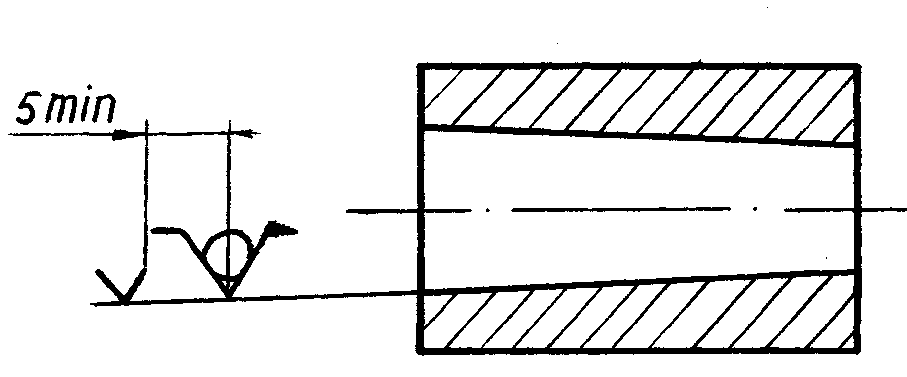

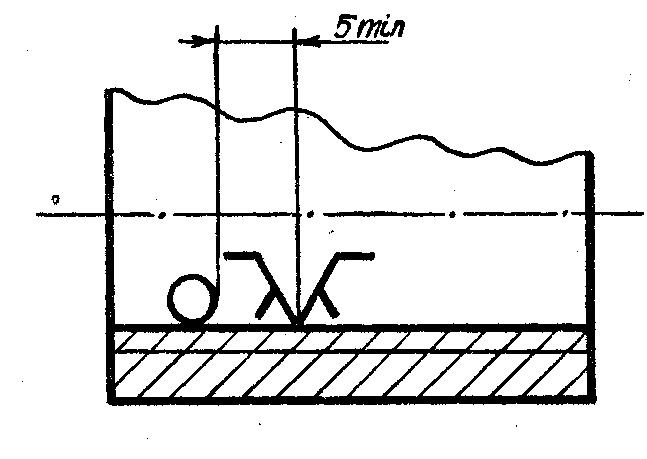

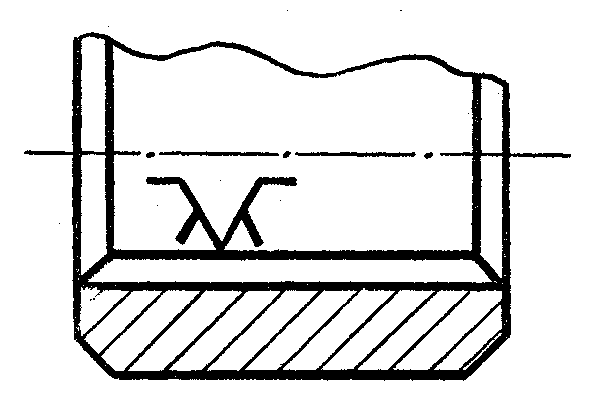

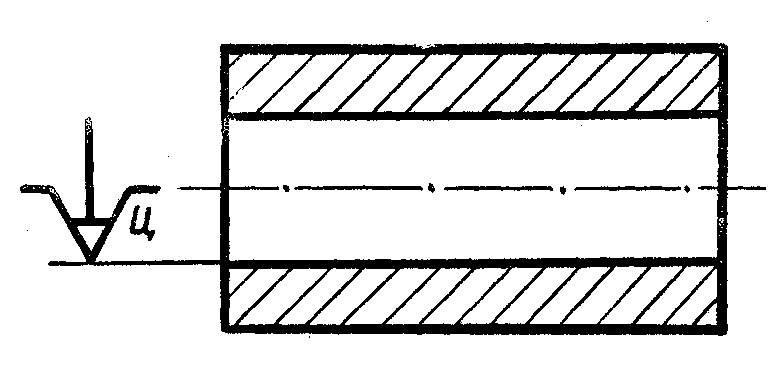

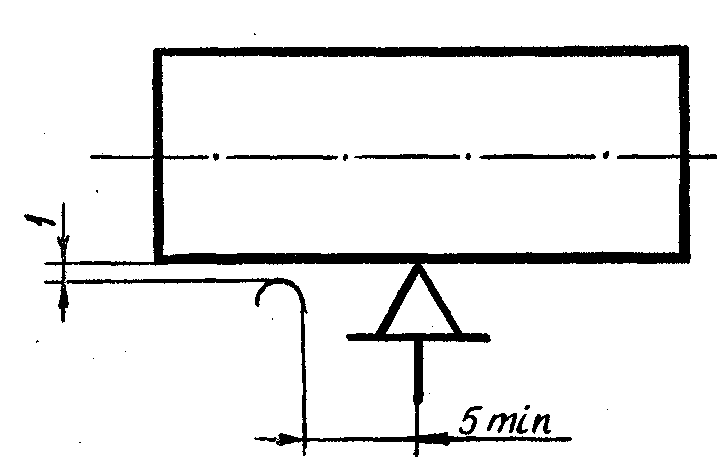

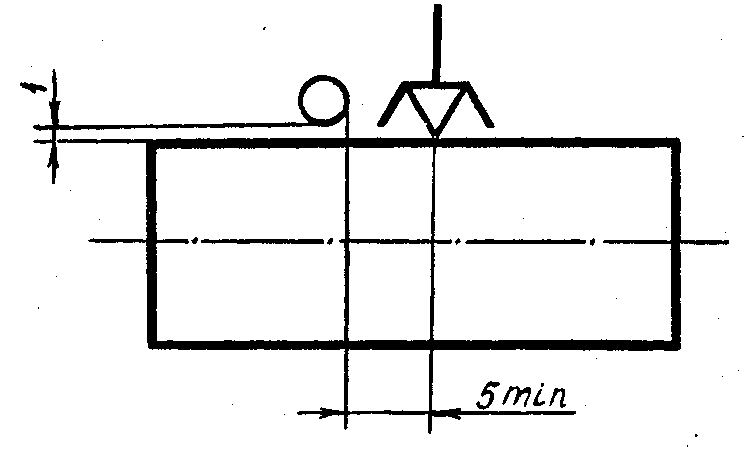

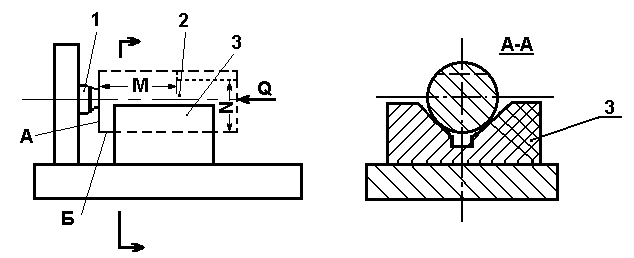

3. Установка детали в специальном приспособлении. В специальном приспособлении установка детали в требуемое положение производится без выверки благодаря наличию в приспособлении соответствующих установочных элементов, которые не только придают обрабатываемой детали требуемое положение, но и не позволяют ей изменять это положение в процессе выполнения операции. Неизменность положения детали в приспособлении достигается не только за счет установочных элементов. Для этого еще используются и зажимные устройства. Они прижимают деталь к установочному элементу, обеспечивая между ними постоянный контакт. Схематически это можно показать рисунком:

Рис.16. Установка детали в специальном приспособлении

Обрабатываемая деталь 2 устанавливается в приспособлении двумя установочными базами: цилиндрической поверхностью на призму 3 и торцом на опору 1. Положение детали в приспособлении в направлении оси Х определяется опорой 1, которая лишает деталь возможности перемещаться по оси Х. С помощью зажимного устройства деталь также можно прижать к опоре 1 с усилием Q.

Будучи закрепленной, она не имеет возможности перемещаться по оси Х в обе стороны: в одну сторону опорой 1, а в противоположном - зажимным устройством.

Четыре опорные точки, расположенные на цилиндрической поверхности вала, образуют двойную направляющую установочную базу. Опорная точка, расположенная на торце вала, определяет поверхность, которая служит упорной базой. Торцовая поверхность вала А, прижатая к упору 1 приспособления, является базой, а шестая степень свободы ограничивается приложенной силой зажима Q.

Таблица 1.4

Примеры нанесения обозначений опор, зажимов и установочных устройств |

НАИМЕНОВАНИЕ |

|

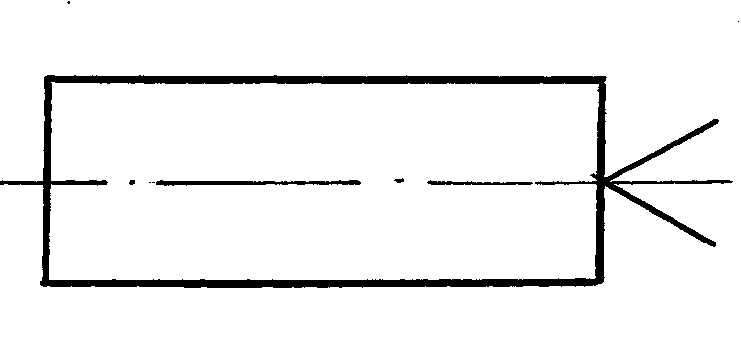

1.Центр неподвижный (гладкий) |

|

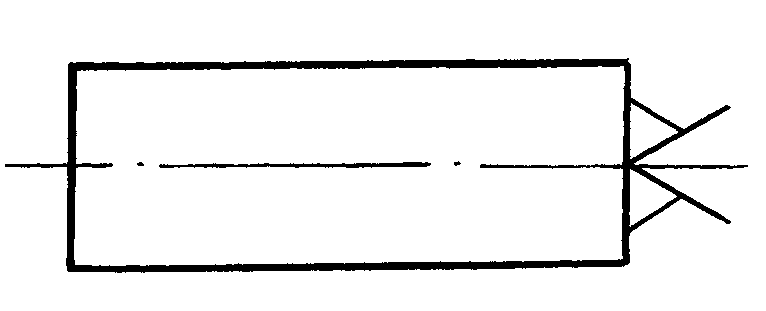

2.Центр рифленый |

|

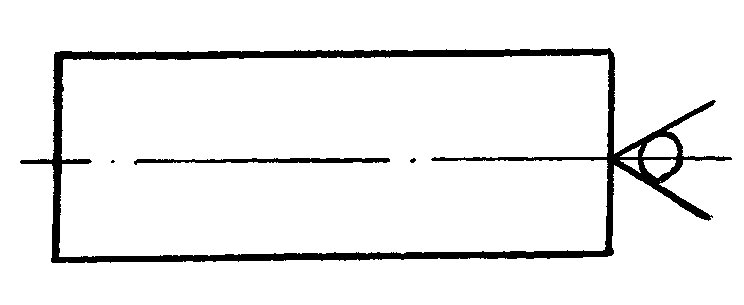

3.Центр вращающийся |

Продолжение табл. 1.4 |

|

|

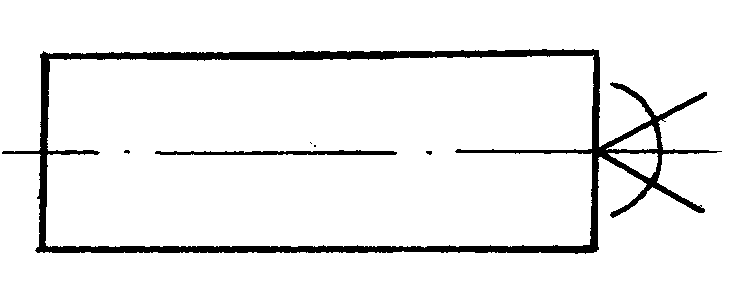

4.Центр плавающий |

|

5.Центр обратный вращающийся с рифленой поверхностью |

|

6.Патрон поводковый |

|

7.Люнет подвижный |

|

8.Люнет неподвижный |

Продолжение табл. 1.4 |

|

|

9.Оправка цилиндрическая |

|

10.Оправка коническая, роликовая |

|

11.Оправка резьбовая, цилиндрическая с наружной резьбой |

|

12.Оправка шлицевая |

|

13.Оправка цанговая

|

Продолжение табл. 1.4 |

|

|

14.Опора регулируемая со сферической выпуклой рабочей поверхностью |

|

15.Зажим пневматический с цилиндрической рифленой поверхностью |