- •Введение Природа представляет в распоряжение человека очень мало предметов, которые можно было бы использовать непосредственно без переработки.

- •Раздел 1.Основы проектирования технологических процессов

- •1.1. Производственный и технологический процессы

- •1.1.1. Производственный состав машиностроительных заводов

- •1.1.2. Понятия о производственном и технологическом процессах

- •1.1.3. Структура технологического процесса

- •1.1.4.Типы производств

- •1.1.5. Методы организации работ

- •1.2. Технологичность конструкции деталей машин

- •1.2.1. Понятие о технологичности конструкции машины

- •1.3.Способы получения заготовок

- •1.3.1. Виды заготовок

- •1.3.2. Получение заготовок литьем

- •Литье в постоянные формы

- •Центробежное литье

- •1.3.3. Получение заготовок давлением

- •Штамповка на молотках

- •Штамповка на горизонтально-ковочных машинах (гкм)

- •Холодная объемная штамповка (высадка)

- •1.3.4. Получение заготовок из проката

- •1.4. Припуски на обработку

- •1.4.1. Основные понятия и определения

- •1.4.2. Факторы, влияющие на величину припуска

- •1.5.1. Понятие о точности и факторы, определяющие точность обработки

- •1.5.4. Неточность и износ инструмента

- •1.5.5. Неточность и износ приспособлений

- •1.5.6. Деформации обрабатываемой заготовки

- •1.5.7. Жесткость технологической системы спид

- •1.6.1. Понятие о качестве поверхности

- •1.6.2. Критерии оценки и классификация шероховатости поверхностей

- •1.6.3. Влияние шероховатости на эксплуатационные свойства деталей машин

- •1.6.4. Методы и средства оценки шероховатости поверхности

- •1.6.5. Влияние технологических параметров на качество поверхности

- •1.7.1. Понятие о базах, их классификация и назначение

- •1.7.2. Способы установки детали при обработке

- •1.7.3. Правило шести точек при базировании деталей

- •1.7.4. Выбор баз. Принцип постоянства и совмещения баз

- •1.8. Основы технического нормирования

- •1.8.1. Понятие о технической норме

- •1.8.2. Структура нормы времени на обработку

- •1.9. Выбор оборудования, инструментов и режимов резания

- •1.9.1. Выбор оборудования

- •1.9.2. Выбор режущего инструмента

- •1.9.3. Выбор режимов резания

- •1.10.1.Технологический контроль чертежа детали

- •1.10.3.Технологическая документация

- •1.10.4.Исходные данные для проектирования технологического процесса механической обработки

- •Раздел 2.Методы обработки основных поверхностей

- •2.1.Предварительная обработка заготовок (валов)

- •2.1.1. Правка заготовок

- •2.1.2. Резка заготовок

- •2.1.3. Обработка торцов заготовок

- •2.2.Обработка наружных поверхностей тел вращения на токарных станках

- •2.2.1. Общие положения

- •2.2.2. Точение - токарная обработка.

- •2.2.3. Обработка в центрах

- •2.2.4. Обработка в патронах

- •2.2.5. Обработка на угольниках и оправках

- •2.3. Шлифовальная обработка валов

- •2.3.1.Шлифовальные абразивные круги

- •2.3.2. Шлифовальные станки и схемы шлифования

- •2.3.3. Шлифование абразивными лентами

- •2.4.Отделочные виды обработки наружных поверхностей тел вращения

- •2.4.1. Притирка

- •2.4.2. Суперфиниш - тонкая доводка

- •2.4.3. Полирование

- •2.5.Обработка внутренних поверхностей тел вращения

- •2.5.1. Виды отверстий и способы их обработки

- •2.5.2. Обработка отверстий на сверлильных станках

- •2.5.3. Обработка отверстий на расточных станках

- •2.5.4. Обработка отверстий на протяжных станках

- •2.5.5. Обработка отверстий на шлифовальных станках

- •2.6. Отделочные виды обработки отверстий

- •2.6.1. Тонкое растачивание

- •2.6.2. Хонингование отверстий

- •2.6.3. Притирка и доводка

- •2.6.4. Дорнование - калибрование шариком и оправкой

- •2.7. Обработка плоских поверхностей

- •2.7.1. Обработка плоскостей строганием и долблением

- •2.7.2. Обработка плоских поверхностей на фрезерных станках

- •1) Обрабатываемая деталь;2) цилиндрическая фреза

- •2.7.3. Обработка плоскостей на шлифовальных станках

- •2.7.4. Обработка плоскостей в протяжных станках

- •2.8.2. Нарезание наружной резьбы

- •2.9.4. Нарезание колес методом обкатки

- •2.9.5. Нарезание колес методом копирования

- •2.9.6.Отделочные виды обработки зубчатых колес

- •Литература:

- •Оглавление Введение……………………………………………………….… 3 раздел 1.Основы проектирования технологических процессов….… 5

- •Раздел 2.Методы обработки основных поверхностей………………. 70

- •Основы технологии машиностроения

1.6.5. Влияние технологических параметров на качество поверхности

На качество поверхности в процессе механической обработки оказывают влияние свойства обрабатываемого материала, режимы резания, геометрические параметры инструмента и другие факторы.

Обрабатываемый материал. Шероховатость поверхности зависит от структуры и деформации обрабатываемого материала, состояния его поверхностного слоя. После обработки у вязких металлов шероховатость при прочих равных условиях получается больше, чем у хрупких металлов. Шероховатость поверхности уменьшается, если стальные заготовки предварительно подвергаются термической обработке. Наклеп на поверхностном слое металла способствует уменьшению шероховатости поверхности. В результате деформаций, возникающих в поверхностном слое металла в процессе резания, дно впадины и вершина выступа после прохода инструмента поднимаются. Это приводит к различной шероховатости поверхности в отдельных местах детали.

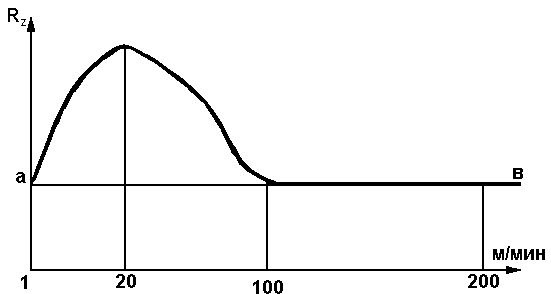

Режимы резания. Шероховатость поверхности и глубина наклепа резко возрастают с увеличением подачи. При точении резцами с широкой режущей кромкой продольная подача не влияет на шероховатость поверхности. При малых подачах уменьшение подачи незначительно сказывается на снижении шероховатости поверхности. Поэтому при чистовом точении практически бесцельно уменьшать подачи ниже 0,050,15 мм/об. Глубина резания не влияет на шероховатость поверхности. На шероховатость поверхности оказывает воздействие скорость резания. При низких скоростях резания нарост отсутствует и шероховатость бывает незначительной. При скоростях резания порядка 20 - 30 м/мин, когда нарост достигает наибольшей величины, шероховатость возрастает. При дальнейшем повышении скоростей резания шероховатость поверхности уменьшается. Она станет стабильной, когда скорость резания достигнет более 100150 м/мин.

На рисунке приведен график зависимости шероховатости поверхности Rz от скорости резания.

Рис.13. Влияние скорости резания на шероховатость

Высота неровностей до линии ab образуется в результате действия других причин, а увеличение шероховатости выше ab происходит из-за наростообразования. Глубина наклепа возрастает с увеличением скорости резания, но при скоростях резания выше 200 м/мин она уменьшается. Шероховатость поверхности увеличивается при сверлении со скоростями резания v = 15 - 25 м/мин, а при зенкеровании - 20 - 30 м/мин. Наименьшая шероховатость поверхности при развертывании получается при 4 - 8 м/мин.

Геометрические параметры режущего инструмента. С увеличением радиуса при вершине резца шероховатость поверхности уменьшается. Эта зависимость наблюдается особенно резко в области малых радиусов (1-4мм). Углы в плане оказывают влияние на шероховатость поверхности в том случае, если резец работает не только закругленной вершиной, но и прямолинейными участками главной и вспомогательной режущих кромок.

При уменьшении вспомогательного угла в плане шероховатость уменьшается, причем при малых углах более резко. Главный угол в плане влияет на шероховатость поверхности аналогично вспомогательному. Широкие резцы даже при подачах 6 мм/об. и более при чистовом точении дают весьма чистую поверхность - не ниже 7-го класса.

Величина переднего угла в небольшой степени влияет на шероховатость поверхности. Но это влияние не связано с геометрическими соображениями, а происходит главным образом за счет изменения условий деформации металла. Задний угол также оказывает некоторое влияние на шероховатость поверхности. При малых значениях заднего угла шероховатость поверхности меньше, чем при больших. Чистота обработанной поверхности зависит от качества доводки резца. Особенно это заметно при чистовой обработке инструментами с широкой режущей кромкой - развертками, протяжками, широкими резцами. Затупление режущего инструмента также неблагоприятно отражается на чистоте обрабатываемой поверхности.

Жесткость технологической системы оказывает существенное влияние на шероховатость поверхности. При недостаточной жесткости системы в процессе резания возникают вибрации, которые усиливают шероховатость поверхности. При неизменной характеристике жесткости станка и инструмента шероховатость поверхности зависит от формы и размеров заготовки, а также от способа ее закрепления. При консольном закреплении шероховатость увеличивается на свободном конце заготовки: при обработке в центрах с вращающимся центром шероховатость поверхности возрастает у заднего центра при длине заготовки l до 15d. А при большей длине заготовки шероховатость поверхности увеличивается от заднего центра к середине ее длины и затем уменьшается по мере приближения к переднему центру. Шероховатость изменяется также при креплении заготовки в патроне с поддержкой задним вращающимся центром.

Смазочно-охлаждающая жидкость. Значительное влияние на процесс образования неровностей поверхности оказывает применяемый при ее обработке состав охлаждающей жидкости. Наилучшие результаты получаются, если в охлаждающей жидкости содержатся минеральные масла и другие вещества, повышающие ее смазочные свойства.

1.7. Базирование деталей