- •Введение Природа представляет в распоряжение человека очень мало предметов, которые можно было бы использовать непосредственно без переработки.

- •Раздел 1.Основы проектирования технологических процессов

- •1.1. Производственный и технологический процессы

- •1.1.1. Производственный состав машиностроительных заводов

- •1.1.2. Понятия о производственном и технологическом процессах

- •1.1.3. Структура технологического процесса

- •1.1.4.Типы производств

- •1.1.5. Методы организации работ

- •1.2. Технологичность конструкции деталей машин

- •1.2.1. Понятие о технологичности конструкции машины

- •1.3.Способы получения заготовок

- •1.3.1. Виды заготовок

- •1.3.2. Получение заготовок литьем

- •Литье в постоянные формы

- •Центробежное литье

- •1.3.3. Получение заготовок давлением

- •Штамповка на молотках

- •Штамповка на горизонтально-ковочных машинах (гкм)

- •Холодная объемная штамповка (высадка)

- •1.3.4. Получение заготовок из проката

- •1.4. Припуски на обработку

- •1.4.1. Основные понятия и определения

- •1.4.2. Факторы, влияющие на величину припуска

- •1.5.1. Понятие о точности и факторы, определяющие точность обработки

- •1.5.4. Неточность и износ инструмента

- •1.5.5. Неточность и износ приспособлений

- •1.5.6. Деформации обрабатываемой заготовки

- •1.5.7. Жесткость технологической системы спид

- •1.6.1. Понятие о качестве поверхности

- •1.6.2. Критерии оценки и классификация шероховатости поверхностей

- •1.6.3. Влияние шероховатости на эксплуатационные свойства деталей машин

- •1.6.4. Методы и средства оценки шероховатости поверхности

- •1.6.5. Влияние технологических параметров на качество поверхности

- •1.7.1. Понятие о базах, их классификация и назначение

- •1.7.2. Способы установки детали при обработке

- •1.7.3. Правило шести точек при базировании деталей

- •1.7.4. Выбор баз. Принцип постоянства и совмещения баз

- •1.8. Основы технического нормирования

- •1.8.1. Понятие о технической норме

- •1.8.2. Структура нормы времени на обработку

- •1.9. Выбор оборудования, инструментов и режимов резания

- •1.9.1. Выбор оборудования

- •1.9.2. Выбор режущего инструмента

- •1.9.3. Выбор режимов резания

- •1.10.1.Технологический контроль чертежа детали

- •1.10.3.Технологическая документация

- •1.10.4.Исходные данные для проектирования технологического процесса механической обработки

- •Раздел 2.Методы обработки основных поверхностей

- •2.1.Предварительная обработка заготовок (валов)

- •2.1.1. Правка заготовок

- •2.1.2. Резка заготовок

- •2.1.3. Обработка торцов заготовок

- •2.2.Обработка наружных поверхностей тел вращения на токарных станках

- •2.2.1. Общие положения

- •2.2.2. Точение - токарная обработка.

- •2.2.3. Обработка в центрах

- •2.2.4. Обработка в патронах

- •2.2.5. Обработка на угольниках и оправках

- •2.3. Шлифовальная обработка валов

- •2.3.1.Шлифовальные абразивные круги

- •2.3.2. Шлифовальные станки и схемы шлифования

- •2.3.3. Шлифование абразивными лентами

- •2.4.Отделочные виды обработки наружных поверхностей тел вращения

- •2.4.1. Притирка

- •2.4.2. Суперфиниш - тонкая доводка

- •2.4.3. Полирование

- •2.5.Обработка внутренних поверхностей тел вращения

- •2.5.1. Виды отверстий и способы их обработки

- •2.5.2. Обработка отверстий на сверлильных станках

- •2.5.3. Обработка отверстий на расточных станках

- •2.5.4. Обработка отверстий на протяжных станках

- •2.5.5. Обработка отверстий на шлифовальных станках

- •2.6. Отделочные виды обработки отверстий

- •2.6.1. Тонкое растачивание

- •2.6.2. Хонингование отверстий

- •2.6.3. Притирка и доводка

- •2.6.4. Дорнование - калибрование шариком и оправкой

- •2.7. Обработка плоских поверхностей

- •2.7.1. Обработка плоскостей строганием и долблением

- •2.7.2. Обработка плоских поверхностей на фрезерных станках

- •1) Обрабатываемая деталь;2) цилиндрическая фреза

- •2.7.3. Обработка плоскостей на шлифовальных станках

- •2.7.4. Обработка плоскостей в протяжных станках

- •2.8.2. Нарезание наружной резьбы

- •2.9.4. Нарезание колес методом обкатки

- •2.9.5. Нарезание колес методом копирования

- •2.9.6.Отделочные виды обработки зубчатых колес

- •Литература:

- •Оглавление Введение……………………………………………………….… 3 раздел 1.Основы проектирования технологических процессов….… 5

- •Раздел 2.Методы обработки основных поверхностей………………. 70

- •Основы технологии машиностроения

1.6.1. Понятие о качестве поверхности

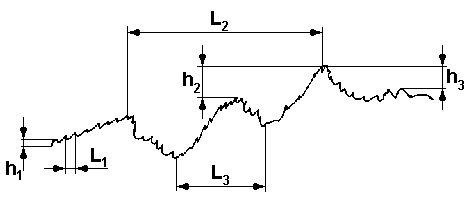

После механической обработки режущий инструмент оставляет на обработанной поверхности неровности в виде гребешков и впадин. Высота и форма, а также характер расположения и направления неровностей обрабатываемых поверхностей зависят от режима обработки, условий охлаждения и смазки, геометрических параметров режущего инструмента, обрабатываемого материала, жесткости технологической системы.

Одновременно с образованием неровностей изменяется и структура поверхностного слоя. Поверхностный слой испытывает пластические деформации и приобретает наклеп, твердость его повышается, возникают внутренние напряжения. Следовательно, качество поверхностей деталей машин характеризуется шероховатостью поверхности (чистотой или гладкостью), а также физико-механическими свойствами поверхностного слоя. Каждая совокупность микронеровностей поверхности, образующих ее рельеф, называется шероховатостью поверхности. Шероховатость поверхности определяется высотой и характером микронеровностей, или так называемой микрогеометрией поверхности. Микрогеометрия и рассматривается как геометрическое представление о форме реальной поверхности на ее малом участке. Для мирогеометрии характерно наличие сравнительно небольших неровностей, расположенных в определенной более или менее закономерной последовательности. Это позволяет на основе результатов измерения небольшого участка поверхности судить о степени шероховатости всей обработанной поверхности.

Ориентировочно можно считать, что отношение шага шероховатости L1 к их высоте h1 не превышает 50.

![]()

Поверхности, обработанные металлорежущим инструментом, имеют продольную шероховатость - в направлении главного движения инструмента и поперечную - в направлении движений подачи.

Рис.11.Микрогеометрия обработанной поверхности

Различные способы обработки образуют различную ориентацию и характер получающихся микронеровностей. Для большинства способов характерно то, что поперечная шероховатость всегда больше продольной. Поэтому поперечная шероховатость и является основным критерием микрогеометрии поверхности. Профиль реальной поверхности характеризуется также макрогеометрическими отклонениями от правильной геометрической формы (овальности, конусности и т. д.). У макрогеометрических отклонений значительна величина соотношения между протяженностью поверхности L2 и соответствующим отклонением h2, определяемая неравенством

![]()

Между погрешностями микро- и макрогеометрического характера промежуточное положение занимает волнистость. Она заключается в наличии на поверхности многократно и закономерно повторяющихся более или менее одинаковых волн. В большинстве случаев эти волны имеют близкий к синусоидальному характер и соотношение между шагом L3 и высотой h3 обычно в пределах

![]() .

.

1.6.2. Критерии оценки и классификация шероховатости поверхностей

Шероховатость поверхности - это совокупность неровностей с относительно малыми шагами, образующими рельеф поверхности и рассматриваемыми в пределах участка, длина которого выбирается в зависимости от характера поверхности и равна базовой длине L. Шероховатость образуется в результате обработки независимо от метода и может представлять собой сочетание наложенных друг на друга неровностей с различными шагами.

Средняя линия профиля m - это линия, имеющая форму геометрического профиля и делящая измеренный профиль таким образом, что в пределах базовой длины сумма квадратов расстояний (y1, y2 . . . yn) точек профиля для этой линии минимальная. Средняя линия профиля служит базовой для определения числовых значений шероховатости.

Для оценки шероховатости поверхности установлены следующие два параметра:

1. Среднее арифметическое отклонение профиля Ra есть среднее значение расстояний (y1, y2 . . . yn) точек измеряемого профиля до его средней линии m-m

![]() ,

,

Рис.12. Оценка шероховатости поверхности

где: yi - абсолютное расстояние до средней линии (без учета алгебраического знака);

n - число измеренных отклонений.

При определении положения средней линии на профилограмме можно использовать следующее условие: средняя линия должна иметь направление измеренного профиля и делить его таким образом, чтобы в пределах базовой длины (l) и площади (F) по обеим сторонам этой линии до линии профиля были равны между собой

F1 + F3 + . . .+ Fn-1 = F2 + F4 + . . .+ Fn.

Высота неровностей Rz характеризует среднее расстояние между находящимися в пределах базовой длины пятью высшими точками впадин, измеренное от линии, параллельной средней линии

![]() мк,

мк,

где h1, h3, . . . h9 - расстояние от высших точек выступов до линии, параллельной средней линии;

h2, h4, . . . h10 - расстояние от низших точек впадин до линии, параллельной средней линии.

ГОСТом 2789-73 установлены следующие значения базовых длин: 0,01, 0,03, 0,08, 0,25, 0,8, 2,5, 8 и 25 мм, а также 14 классов шероховатости поверхности. Классы шероховатости поверхности 6-14 дополнительно разделяются на разряды (а, б, в).

Этим же ГОСТом для всех отраслей машиностроительной промышленности шероховатость поверхности определяется одним из следующих параметров:

1. Ra – среднее арифметическое отклонение профиля.

2. Rz – высота неровностей профиля по 10 точкам.

3. Rmax – наибольшая высота неровностей профиля.

4. Sm – средний шаг неровностей.

5. S - средний шаг неровностей по вершинам.

6. tp – относительная опорная длина профиля.

Шероховатость устанавливается по одному или нескольким параметрам. Для 6-12–го класса основным параметром является шкала Ra, а для 1-5 и 14 классов - шкала Rz. Можно рекомендовать следующие соотношения между средней высотой шероховатости Rz и полями допуска δ на изготовление детали:

при диаметре сопряжения свыше 50 мм

![]() мкм;

мкм;

при диаметре сопряжения от 18 до 50мм

![]() мкм;

мкм;

при диаметре сопряжения менее 18 мм

![]() мкм.

мкм.

В таблице 2 приведены усреднённые данные, характеризующие взаимосвязь между классами точности и шероховатостью поверхности при обработке деталей различными методами.

Таблица 1.2

Виды обработки

|

Класс точности |

Шероховатость поверхности Ra мкм |

Точение и строгание черновое Чистовое точение Тонкое точение Фрезерование черновое Фрезерование чистовое Фрезерование тонкое Сверление и зенкерование Предварительное развёртывание Окончательное развёртывание Протягивание отверстий Шлифование чистовое Шлифование тонкое Хокингование Притирка |

5 3 2-1 5 3 2 4-5 3 2 3 3-2 2 1-2 1 |

10 20 0,32 10 20 0,63-0,32 5-2,5 2,5 0,63 2,5 0,63-0,32 0,32-0,05 0,04-0,02 0,02-0,01 |

Для того, чтобы установить рациональные методы обработки с учётом качества выпускаемой продукции и её надёжности, необходимо проведение расчётов стоимости её изготовления.