- •Введение Природа представляет в распоряжение человека очень мало предметов, которые можно было бы использовать непосредственно без переработки.

- •Раздел 1.Основы проектирования технологических процессов

- •1.1. Производственный и технологический процессы

- •1.1.1. Производственный состав машиностроительных заводов

- •1.1.2. Понятия о производственном и технологическом процессах

- •1.1.3. Структура технологического процесса

- •1.1.4.Типы производств

- •1.1.5. Методы организации работ

- •1.2. Технологичность конструкции деталей машин

- •1.2.1. Понятие о технологичности конструкции машины

- •1.3.Способы получения заготовок

- •1.3.1. Виды заготовок

- •1.3.2. Получение заготовок литьем

- •Литье в постоянные формы

- •Центробежное литье

- •1.3.3. Получение заготовок давлением

- •Штамповка на молотках

- •Штамповка на горизонтально-ковочных машинах (гкм)

- •Холодная объемная штамповка (высадка)

- •1.3.4. Получение заготовок из проката

- •1.4. Припуски на обработку

- •1.4.1. Основные понятия и определения

- •1.4.2. Факторы, влияющие на величину припуска

- •1.5.1. Понятие о точности и факторы, определяющие точность обработки

- •1.5.4. Неточность и износ инструмента

- •1.5.5. Неточность и износ приспособлений

- •1.5.6. Деформации обрабатываемой заготовки

- •1.5.7. Жесткость технологической системы спид

- •1.6.1. Понятие о качестве поверхности

- •1.6.2. Критерии оценки и классификация шероховатости поверхностей

- •1.6.3. Влияние шероховатости на эксплуатационные свойства деталей машин

- •1.6.4. Методы и средства оценки шероховатости поверхности

- •1.6.5. Влияние технологических параметров на качество поверхности

- •1.7.1. Понятие о базах, их классификация и назначение

- •1.7.2. Способы установки детали при обработке

- •1.7.3. Правило шести точек при базировании деталей

- •1.7.4. Выбор баз. Принцип постоянства и совмещения баз

- •1.8. Основы технического нормирования

- •1.8.1. Понятие о технической норме

- •1.8.2. Структура нормы времени на обработку

- •1.9. Выбор оборудования, инструментов и режимов резания

- •1.9.1. Выбор оборудования

- •1.9.2. Выбор режущего инструмента

- •1.9.3. Выбор режимов резания

- •1.10.1.Технологический контроль чертежа детали

- •1.10.3.Технологическая документация

- •1.10.4.Исходные данные для проектирования технологического процесса механической обработки

- •Раздел 2.Методы обработки основных поверхностей

- •2.1.Предварительная обработка заготовок (валов)

- •2.1.1. Правка заготовок

- •2.1.2. Резка заготовок

- •2.1.3. Обработка торцов заготовок

- •2.2.Обработка наружных поверхностей тел вращения на токарных станках

- •2.2.1. Общие положения

- •2.2.2. Точение - токарная обработка.

- •2.2.3. Обработка в центрах

- •2.2.4. Обработка в патронах

- •2.2.5. Обработка на угольниках и оправках

- •2.3. Шлифовальная обработка валов

- •2.3.1.Шлифовальные абразивные круги

- •2.3.2. Шлифовальные станки и схемы шлифования

- •2.3.3. Шлифование абразивными лентами

- •2.4.Отделочные виды обработки наружных поверхностей тел вращения

- •2.4.1. Притирка

- •2.4.2. Суперфиниш - тонкая доводка

- •2.4.3. Полирование

- •2.5.Обработка внутренних поверхностей тел вращения

- •2.5.1. Виды отверстий и способы их обработки

- •2.5.2. Обработка отверстий на сверлильных станках

- •2.5.3. Обработка отверстий на расточных станках

- •2.5.4. Обработка отверстий на протяжных станках

- •2.5.5. Обработка отверстий на шлифовальных станках

- •2.6. Отделочные виды обработки отверстий

- •2.6.1. Тонкое растачивание

- •2.6.2. Хонингование отверстий

- •2.6.3. Притирка и доводка

- •2.6.4. Дорнование - калибрование шариком и оправкой

- •2.7. Обработка плоских поверхностей

- •2.7.1. Обработка плоскостей строганием и долблением

- •2.7.2. Обработка плоских поверхностей на фрезерных станках

- •1) Обрабатываемая деталь;2) цилиндрическая фреза

- •2.7.3. Обработка плоскостей на шлифовальных станках

- •2.7.4. Обработка плоскостей в протяжных станках

- •2.8.2. Нарезание наружной резьбы

- •2.9.4. Нарезание колес методом обкатки

- •2.9.5. Нарезание колес методом копирования

- •2.9.6.Отделочные виды обработки зубчатых колес

- •Литература:

- •Оглавление Введение……………………………………………………….… 3 раздел 1.Основы проектирования технологических процессов….… 5

- •Раздел 2.Методы обработки основных поверхностей………………. 70

- •Основы технологии машиностроения

1.5.6. Деформации обрабатываемой заготовки

Под действием усилий закрепления заготовки и резания, собственного веса, нагрева в процессе обработки и перераспределения внутренних напряжений появляются те или иные деформации детали, вызывающие соответствующие погрешности. При чистовой обработке на точность изготовления в значительной мере влияет усилие закрепления детали. При обработке внутренних поверхностей тонкостенных деталей в трехкулачковом патроне усилие закрепления искажает их цилиндрическую форму. В этом случае лучше применять приспособления, которые обеспечивают более равномерное распределение усилия закрепления по поверхности детали и получение сравнительно небольших удельных давлений. К таким приспособлениям относятся: пневматические зажимные устройства, различные цанговые зажимы, разрезные втулки. Усилие резания больше всего сказывается при обработке деталей с большим отношением длины к диаметру и при малой их жесткости. Они приводят не только к изменению размеров, но и к погрешности формы и относительного положения обрабатываемой поверхности.

При механической обработке детали нагреваются. При равномерном распределении тепла по длине и толщине детали изменяются только размеры детали, а при неравномерном может измениться также и ее форма.

При черновой обработке деталь нагревается до более высокой температуры, чем при чистовой. Если чистовую обработку проводить сразу после черновой, то погрешности будут велики. Поэтому необходимо разделение черновой и чистовой обработки.

На точность обработки существенное влияние оказывает перераспределение внутренних напряжений в материале детали. Внутренние напряжения возникают при горячей обработке заготовок из-за неравномерного охлаждения и структурных изменений в материале, при обработке давлением в холодном состоянии и при обработке резанием. С течением времени внутренние напряжения постепенно выравниваются и исчезают, но при этом заготовка деформируется. Для уменьшения влияния внутренних напряжений на точность обработки литых и кованых заготовок часто применяют термический процесс старения или низкотемпературный отжиг.

1.5.7. Жесткость технологической системы спид

Главным источником погрешностей механической обработки является недостаточная жесткость системы станок-приспособление-инструмент-деталь. Погрешности от упругих деформаций системы СПИД составляют в отдельных случаях до 80% общей погрешности механической обработки. Под влиянием силы резания, приложенной к звеньям упругой системы станок-приспособление-инструмент-деталь, возникает деформация этой технологической системы.

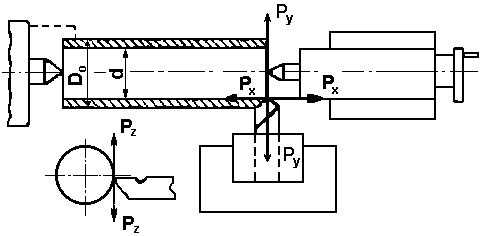

Рис.10. Схема сил, действующих в звеньях системы СПИД

Способность данной системы противостоять действию силы, вызывающей деформации этой системы, характеризует ее жесткость.

На точность обработки влияют преимущественно те деформации системы, которые изменяют расстояния между режущей кромкой инструмента и обрабатываемой поверхностью, т. е. деформации, направленные нормально к обрабатываемой поверхности. Жесткостью системы СПИД называют отношение составляющей силы резания, направленной по нормали к обрабатываемой поверхности, к смещению режущей кромки инструмента относительно обрабатываемой поверхности заготовки в том же направлении. Отсюда жесткость системы равна

![]() кГ/мм,

кГ/мм,

где Py - сила резания, направленная по нормали, кГ;

y - величина смещения режущей кромки инструмента, мм.

Отсюда величина смещения

![]() мм.

мм.

Следует иметь в виду, что составляющая сила резания Pz и Px также влияет на жесткость упругой системы.

Под действием сил Pz, Py и Px упругая система подвергается деформации, в результате чего диаметр заготовки после обработки будет различным по всей ее длине

dx = d + dx,

где dx - характеристика величины погрешности заданного размера d. Величина этой погрешности тем больше, чем больше действующие в процессе обработки силы Pz, Py и Px. В различных точках обрабатываемой поверхности жесткость системы различна так же, как и жесткость станка, инструмента и приспособления в этих точках. Понятие жесткости распространяется и на отдельные звенья системы.

Так, под жесткостью станка понимают способность узлов станка противостоять действию сил деформации, причем заготовку и инструмент в этом случае принимают абсолютно жесткими. Под жесткостью инструмента или приспособления понимают способность того или другого противостоять действию сил деформации при абсолютно жестком станке и заготовке.

Жесткость обрабатываемых заготовок определяется обычно по формулам сопротивления материалов и теории упругости. Достаточная жесткость режущего инструмента является непременным условием применения производительных режимов резания, так как низкая жесткость приводит к необходимости снижать режимы во избежание роста погрешностей обработки. Деформация режущего инструмента особенно сказывается при растачивании глубоких отверстий, где расточные штанги с консольным расположением являются наиболее слабым звеном системы. Жесткость приспособлений также сильно влияет на точность обработки, поэтому, как правило, следует производить расчет приспособлений на деформации по обычной схеме.

Для облегчения расчетов жесткости системы СПИД введено понятие о податливости системы, под которой понимают величину, обратную жесткости,

![]()

![]() или

или

![]()

Тогда величина смещения кромки инструмента составит

![]() мк.

мк.

Если исходить из определения жесткости всех звеньев системы СПИД на основе податливости, общая формула для расчета жесткости будет иметь вид

W = W1 + W2 + W3 + W4 + . . . + Wn.

Заменяя значения податливости значениями жесткости, получаем формулу

![]()

Жесткость станка можно определить статическим методом, т. е. нагружением узлов неработающего станка и производственным методом путем испытания на жесткость работающего станка. Статический метод заключается в постепенном нагружении узлов станка силами, соответствующими тем, которые будут в процессе работы станка, с производством замеров деформаций.

При производственном методе испытания на жесткость проводят в процессе обработки заготовки с разной глубиной резания и неизменными остальными элементами резания. Обработку ведут на коротких участках, после чего измеряют величину уступа на обработанной поверхности. Разница величин уступов является следствием различного отжатия заготовки, обусловленного глубиной резания. Чем меньше отжатие детали, тем меньше погрешность, тем выше жесткость станка или технологической системы.

Таким образом, жесткость системы СПИД является одним из основных условий обеспечения высокой точности обработки.

На точность обработки влияют преимущественно те деформации, которые изменяют расстояние между режущей кромкой инструмента и обрабатывающей поверхностью, т.е. деформации, направленные нормально к обрабатываемой поверхности.

В зависимости от условий работы при расчете деформаций учитывается не только сила резания, но и весовые характеристики обрабатываемой заготовки, влияние веса заготовок и приспособлений при перемещении движущихся частей станка, а также влияние центробежных сил неуравновешенных вращающихся частей станка. При обработке нежестких деталей следует использовать возможности по повышению их жесткости. К таким мероприятиям относятся дополнительные опоры, воспринимающие усилия резания, искусственное увеличение жесткости детали на время ее обработки (технологические приливы, ребра и т.д.). При обработке нежестких валов применяются дополнительные опоры в виде люнетов, которые бывают неподвижными и подвижными, перемещающимися вместе с резцом вдоль обрабатываемой детали.

1.6. Качество поверхности детали