- •Введение Природа представляет в распоряжение человека очень мало предметов, которые можно было бы использовать непосредственно без переработки.

- •Раздел 1.Основы проектирования технологических процессов

- •1.1. Производственный и технологический процессы

- •1.1.1. Производственный состав машиностроительных заводов

- •1.1.2. Понятия о производственном и технологическом процессах

- •1.1.3. Структура технологического процесса

- •1.1.4.Типы производств

- •1.1.5. Методы организации работ

- •1.2. Технологичность конструкции деталей машин

- •1.2.1. Понятие о технологичности конструкции машины

- •1.3.Способы получения заготовок

- •1.3.1. Виды заготовок

- •1.3.2. Получение заготовок литьем

- •Литье в постоянные формы

- •Центробежное литье

- •1.3.3. Получение заготовок давлением

- •Штамповка на молотках

- •Штамповка на горизонтально-ковочных машинах (гкм)

- •Холодная объемная штамповка (высадка)

- •1.3.4. Получение заготовок из проката

- •1.4. Припуски на обработку

- •1.4.1. Основные понятия и определения

- •1.4.2. Факторы, влияющие на величину припуска

- •1.5.1. Понятие о точности и факторы, определяющие точность обработки

- •1.5.4. Неточность и износ инструмента

- •1.5.5. Неточность и износ приспособлений

- •1.5.6. Деформации обрабатываемой заготовки

- •1.5.7. Жесткость технологической системы спид

- •1.6.1. Понятие о качестве поверхности

- •1.6.2. Критерии оценки и классификация шероховатости поверхностей

- •1.6.3. Влияние шероховатости на эксплуатационные свойства деталей машин

- •1.6.4. Методы и средства оценки шероховатости поверхности

- •1.6.5. Влияние технологических параметров на качество поверхности

- •1.7.1. Понятие о базах, их классификация и назначение

- •1.7.2. Способы установки детали при обработке

- •1.7.3. Правило шести точек при базировании деталей

- •1.7.4. Выбор баз. Принцип постоянства и совмещения баз

- •1.8. Основы технического нормирования

- •1.8.1. Понятие о технической норме

- •1.8.2. Структура нормы времени на обработку

- •1.9. Выбор оборудования, инструментов и режимов резания

- •1.9.1. Выбор оборудования

- •1.9.2. Выбор режущего инструмента

- •1.9.3. Выбор режимов резания

- •1.10.1.Технологический контроль чертежа детали

- •1.10.3.Технологическая документация

- •1.10.4.Исходные данные для проектирования технологического процесса механической обработки

- •Раздел 2.Методы обработки основных поверхностей

- •2.1.Предварительная обработка заготовок (валов)

- •2.1.1. Правка заготовок

- •2.1.2. Резка заготовок

- •2.1.3. Обработка торцов заготовок

- •2.2.Обработка наружных поверхностей тел вращения на токарных станках

- •2.2.1. Общие положения

- •2.2.2. Точение - токарная обработка.

- •2.2.3. Обработка в центрах

- •2.2.4. Обработка в патронах

- •2.2.5. Обработка на угольниках и оправках

- •2.3. Шлифовальная обработка валов

- •2.3.1.Шлифовальные абразивные круги

- •2.3.2. Шлифовальные станки и схемы шлифования

- •2.3.3. Шлифование абразивными лентами

- •2.4.Отделочные виды обработки наружных поверхностей тел вращения

- •2.4.1. Притирка

- •2.4.2. Суперфиниш - тонкая доводка

- •2.4.3. Полирование

- •2.5.Обработка внутренних поверхностей тел вращения

- •2.5.1. Виды отверстий и способы их обработки

- •2.5.2. Обработка отверстий на сверлильных станках

- •2.5.3. Обработка отверстий на расточных станках

- •2.5.4. Обработка отверстий на протяжных станках

- •2.5.5. Обработка отверстий на шлифовальных станках

- •2.6. Отделочные виды обработки отверстий

- •2.6.1. Тонкое растачивание

- •2.6.2. Хонингование отверстий

- •2.6.3. Притирка и доводка

- •2.6.4. Дорнование - калибрование шариком и оправкой

- •2.7. Обработка плоских поверхностей

- •2.7.1. Обработка плоскостей строганием и долблением

- •2.7.2. Обработка плоских поверхностей на фрезерных станках

- •1) Обрабатываемая деталь;2) цилиндрическая фреза

- •2.7.3. Обработка плоскостей на шлифовальных станках

- •2.7.4. Обработка плоскостей в протяжных станках

- •2.8.2. Нарезание наружной резьбы

- •2.9.4. Нарезание колес методом обкатки

- •2.9.5. Нарезание колес методом копирования

- •2.9.6.Отделочные виды обработки зубчатых колес

- •Литература:

- •Оглавление Введение……………………………………………………….… 3 раздел 1.Основы проектирования технологических процессов….… 5

- •Раздел 2.Методы обработки основных поверхностей………………. 70

- •Основы технологии машиностроения

1.5.4. Неточность и износ инструмента

Точность обработки непосредственно связана с точностью изготовления режущего инструмента в двух случаях:

1) при работе мерным инструментом, когда размер инструмента непосредственно передается детали (протяжки, развертки, метчики и т. д.).

2) при работе фасонным инструментом, когда его профиль переносится на деталь. В промышленности применяют большое количество немерных режущих инструментов - проходные резцы, торцовые фрезы и т. д.

Погрешности в изготовлении этих инструментов непосредственного влияния на точность обработки не оказывают. Существенно влияет на точность обработки износ режущего инструмента. В процессе обработки режущие инструменты изнашиваются как по задней поверхности, так и по передней.

Рис.8. Износ резца

Следствием износа резца по задней поверхности на величину U является изменение размера детали на величину 2U. Такое изменение получило название размерного износа.

В технологии машиностроения размерный износ инструмента принято выражать в зависимости от пройденного им пути резания L , определяемого по формуле

(м),

(м),

где - L длина пути резания, в м;

D - диаметр обрабатываемой детали, в мм;

l - длина обрабатываемой детали, в мм;

S - подача, в мм/об.

Размерный износ инструмента протекает неравномерно.

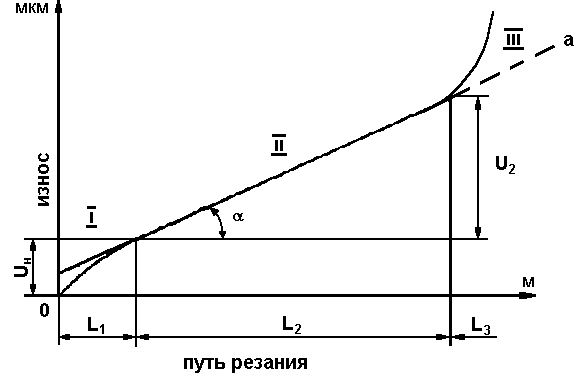

Рис.9.Размерный износ резца

В первый период работы инструмента происходит повышенный износ, называемый первоначальным износом. Время работы на этом участке небольшое, а путь резания L1 не превышает 1000 м.

Во второй период работы инструмента происходит нормальный износ. Путь резания L2 на этом участке достигает 30000м.

Интенсивность размерного износа на участке 2 можно охарактеризовать тангенсом угла наклона этого участка к оси абсцисс. Данную величину принято называть относительным (удельным) износом U0:

![]() мкм/км,

мкм/км,

где U2 - размерный износ, полученный за время второго периода работы инструмента.

Третий период, когда происходит интенсивный износ инструмента, непродолжителен. На протяжении этого периода вершина резца разрушается, поэтому в конце участка 3 прибегают к замене инструмента. Заменив кривую износа прямой а-а, можно упростить расчет для определения размерного износа. Прямая а-а совпадет с кривой на участке 2 и отсекает на оси ординат отрезок Uн, называемый начальным износом. Зная для конкретных условий обработки значения U0 и Uн, можно определить размерный износ и на длине пути резания L по формуле:

![]() мкм.

мкм.

Величина относительного износа U0 зависит от способа обработки и обрабатываемого материала, материала режущего инструмента, режима резания и геометрии режущего инструмента.

1.5.5. Неточность и износ приспособлений

Приспособления, применяемые для установки деталей, также являются источником погрешностей. Дело в том, что сами приспособления имеют неточность изготовления. Кроме того, увеличивается их износ с течением времени и деформацией в процессе обработки. Возникают также погрешности в результате неточного ориентирования обрабатываемой детали в приспособлении. Точность изготовления приспособления должна быть выше точности обрабатываемой детали. При точных работах (2 - 3-й классы) обычно допуски на приспособления берутся равными 1/2 - 1/3 допусков на соответствующие размеры детали. При грубых работах (4-ый класс и ниже) относительная точность приспособлений составляет 1/5 - 1/10 допуска на деталь.