- •5 Система обеспечения надежности. Методы повышения надежности и эффективности систем автоматизации, управления и программно-технических средств

- •5.1 Обеспечение надежности асу тп при разработке

- •5.1.1 Определение требуемого уровня надежности

- •5.1.2 Определение надежности асу тп при проектировании

- •5.2 Обеспечение надежности асу тп при эксплуатации

- •5.2.1 Основные задачи эксплуатации

- •5.2.2 Определение численности эксплуатационного персонала

- •5.2.3 Обеспечение запасными частями

- •5.2.4 Техническое обслуживание

- •5.3 Методы повышения надежности систем автоматизации, управления и программно-технических средств

- •5.3.1 Классификация методов повышения надежности

- •5.3.2 Резервирование как метод повышения надежности

- •5.3.3 Способы уменьшения интенсивности отказов для повышения

- •5.3.4 Сокращение времени непрерывной работы и восстановления с целью повышения надежности системы

- •5.3.5 Влияние периодичности и объема профилактических мероприятий на надежность систем

5.3.4 Сокращение времени непрерывной работы и восстановления с целью повышения надежности системы

При экспоненциальном распределении времени появления отказов в системах в выражениях для основных количественных характеристик надежности значения Λ и t входят в виде произведений. Это означает, что сокращение времени работы системы эквивалентно уменьшению интенсивности отказов. Поэтому, если при проектировании систем имеются возможности сокращения времени непрерывной работы, то с точки зрения повышения надежности указанные возможности необходимо реализовать.

Для подавляющего числа оборудования сложной системы весьма важным является такое их свойство, как готовность к действию. Готовность системы к выполнению своих функций, как известно, характеризуется коэффициентом готовности

(5.17)

(5.17)

Уменьшение времени восстановления Тв при прочих равных условиях позволяет увеличить вероятность исправного состояния изделия в любой момент времени (Кт), т.е. повысить готовность системы.

Время восстановления Тв работоспособности объекта после отказа зависит от множества факторов. Уменьшение каждой из составляющих времени восстановления достигается широким комплексом мероприятий, применяемых как в процессе создания системы, так и при ее эксплуатации.

Мероприятия по улучшению восстанавливаемости систем на этапе их создания в основном сводятся к следующим:

– автоматизация трудоемкого процесса обнаружения неисправностей;

– автоматизация контроля основных параметров и режимов работы системы;

– резервирование;

– рациональное конструирование (блочная конструкция, доступность и удобство монтажа и т. п.);

– разработка рациональной эксплуатационной документации.

Эти факторы влияют на следующие показатели:

– среднее время пребывания объекта в ожидании ремонта и его проведения;

– среднее время доставки запасных элементов;

– среднее время удовлетворения рекламаций;

– потребное количество запасных элементов, которое необходимо иметь в ЗИПе и др.

Усилия обслуживающего персонала должны быть направлены на проведение наиболее эффективных мероприятий по повышению восстанавливаемости систем, основными из которых являются:

– повышение квалификации обслуживающего персонала и приобретение ими устойчивых навыков поиска и замены отказавших элементов;

– обоснование рациональной периодичности и объема профилактических мероприятий;

– определение оптимального состава ЗИП;

– обоснование и разработка оперативной системы снабжения;

– совершенствование методов эксплуатации и систем учета и отчетности;

– усовершенствование эксплуатационной документации.

5.3.5 Влияние периодичности и объема профилактических мероприятий на надежность систем

Поддержание требуемого уровня надежности элементов и систем — это одна из основных задач по обеспечению высокой безопасности и живучести сложных систем. Среди мероприятий по повышению надежности при эксплуатации оборудования сложных систем важное место отводится техническому обслуживанию.

Под техническим обслуживанием понимается комплекс организационных и технических мероприятий, направленных на предупреждение отказов. К основным задачам технического обслуживания (ТО) относятся предупреждение ускоренного износа, коррозии и старения; поддержание основных технических характеристик оборудования на заданном уровне; продление межремонтных сроков эксплуатации оборудования.

Основу ТО составляют профилактические работы и регламентные проверки. Профилактические работы (профилактика) проводятся периодически с целью выявления ненадежных, отказавших или неисправных элементов, а также для установления причин, способствующих возникновению отказов. Содержанием профилактических работ является чистка, механические, смазочные, контрольно-регулировочные работы.

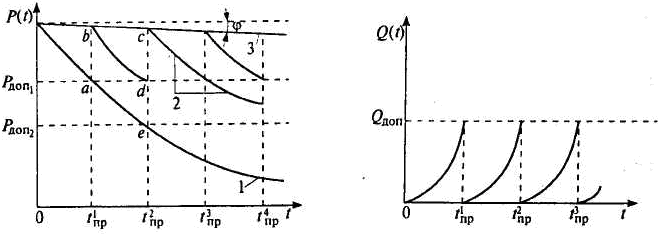

В энергетике профилактические работы носят название планово-предупредительных ремонтов (ППР), периодичность проведения которых обычно совпадает с перегрузкой топлива. Сущность влияния профилактики на надежность оборудования можно пояснить с помощью кривых (рисунки 5.13 –5.15). Кривая I (рисунок 5.13) выражает изменение вероятности P(t) имеет безотказной работы системы в предположении отсутствия профилактики. Так как реально на оборудовании проводятся профилактические работы, при которых выявленные неисправности устраняются, то кривая P(t) имеет пилообразный вид (кривая 2). В моменты t1 на оборудовании выполняются профилактические работы, и в дальнейшем кривая P(t) имеет начало на линии, близкой к максимальному значению вероятности исправной работы. Из-за воздействия на оборудование при эксплуатации факторов внешней среды надежность их постепенно ухудшается. Кроме того после выполнения профилактики могут остаться неисправные элементы, которые не были обнаружены обслуживающим персоналом в ходе проверки работоспособности объектов.

Следовательно, и количественно это должно отражаться наклоном линии относительно прямой, соответствующей максимуму вероятности P(t) в момент времени t = 0 (угол φ). Назовем эту линию линией ухудшения (прямая 3 на рисунке 5.13). Принципиально линия ухудшения может быть не прямой и иметь начало на оси ординат не обязательно в точке, соответствующей P(t = 0) = 1, ибо сложные объекты по статистике отказов, покидая завод-изготовитель, не имеют вероятности безотказной работы, равной единице.

Участок аb кривой 2 (рисунок 5.13) показывает, насколько восстанавливается надежность оборудования при проведении профилактики. Не-довосстановление надежности до начальной величины с течением времени эксплуатации, как правило, растет, а следовательно, может наступить такой момент, когда надежность оборудования не будет восстанавливаться за счет профилактики. Этот момент времени указывает на то, что необходимо проводить более эффективные работы (средний или капитальный ремонт).

Снижение надежности в недопустимых пределах (на рисунке 5.13 ниже значений Рдоп1 и Рдоп2) может привести к частым отказам в работе систем. Значение допустимой вероятности Рдоп выбирается на основании анализа эффективности данного оборудования.

Из рисунка 5.13 видно, что периодичность выполнения профилактики существенным образом влияет на значение вероятности безотказной работы P(t). Так, если периодичность профилактики на объектах равна промежутку времени от момента t=0 до t=t2 и т.д. до t=t2m, то значение вероятности безотказной работы описывается «зубом пилы» 1,0-е-с. С уменьшением времени между профилактическими работами в два раза вероятность безотказной работы систем повышается и определяется «зубом пилы» 1,0-a-b, b-d-c и т.д.

Таким образом, при назначении периодичности профилактики необходимо промежутки времени между циклами работ выбирать так, чтобы обеспечить требуемое значение вероятности безотказной работы.

Планирование профилактики зависит от того, насколько вероятны ожидаемые отказы различной природы. Если отказы – редкие события и носят характер внезапных отказов, то не имеет смысла проводить частые плановые замены элементов системы, поскольку заменяемый элемент не будет менее надежен, чем новый, и замена его может привести не к повышению, а к снижению надежности. При постепенных отказах плановая замена элементов может существенно повысить надежность системы, если замена своевременна, – преждевременная замена экономически невыгодна, а запаздывание в замене не предупреждает отказа. Таким образом, разработка стратегии профилактических работ (выбор сроков, объема, последовательности, глубины и тщательности) зависит от характера потока отказов и восстановления, вида отказов, требований к надежности и экономической целесообразности.

Кроме безотказности на выбор длительности промежутка времени между циклами профилактических работ оказывают влияние следующие факторы: период эксплуатации и характер применения оборудования; долговечность элементов; стоимость; характер возможных последствий отказов.

Время профилактической проверки работоспособности оборудования назначается, исходя из следующих соображений.

1 При нормальном периоде эксплуатации, когда Λ(t) = const и известно значение допустимого снижения надежности Рдоп или Qяоп, время профилактики выбирается с учетом того, чтобы вероятность появления отказа не превышала допустимого значения (рисунок 5.14):

![]()

![]() (5.18)

(5.18)

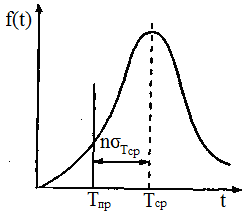

2 Для определения времени календарного обслуживания оборудования, работающего длительно в непрерывном режиме и ориентированного на замену элементов, выработавших ресурс, предварительно оценивается средняя наработка до постепенного отказа Тср и среднее квадратическое отклонение наработки σТср(t) (рисунок 5.15).

Рисунок 5.15 – Выбор периодичности профилактики при постепенных отказах

Тогда

![]() (5.19)

(5.19)

где число n выбирается таким, чтобы вероятность отказа была меньше допустимой вероятности.

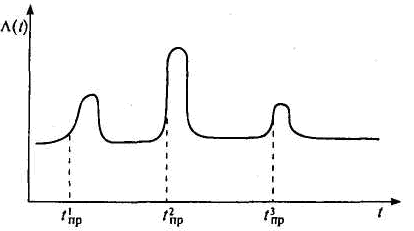

3 На λ-характеристиках оборудования в различные моменты времени могут появляться «горбы» (рисунок 5.16), характеризующие различный ресурс элементов (в системе могут быть элементы с различной механической и электрической прочностью). Естественно, что в моменты t1пр,t2пр,t3пр целесообразно проведение профилактики соответствующего объема (глубины).

Рисунок 5.16 – Вид интенсивности отказов оборудования с заменой критических элементов

4 Для систем, работающих в дежурном режиме (системы управления и защиты, системы безопасности), весьма важно, чтобы профилактика не снижала обобщенный показатель надежности:

![]() (5.20)

(5.20)

где Кт = tсум/(tсум + tnp + tрем) — коэффициент технического использования; tсум — суммарная наработка; tрем — время ремонта; tпр — время, затрачиваемое на профилактику.

5 Работы по техническому обслуживанию сложных систем в процессе эксплуатации можно осуществлять двумя способами: проводить регулярно, через заранее выбранные промежутки времени (в том числе рассчитанные оптимально) по моделям типа (5.14) – (5.15) или сначала измерять некоторые параметры системы, которые изменяются в результате действия внешних факторов и старения, а затем решать вопрос о проведении того или иного вида работ по ТО системы, т.е. организовывать это ТО в зависимости от фактического состояния системы. Организация такого ТО получила название эксплуатации по состоянию. При эксплуатации оборудования по состоянию используется более глубокая информация о техническом состоянии системы, чем при календарном ТО, при котором в основу эксплуатации системы закладывается информация только о моментах отказов системы.

При организации эксплуатации по состоянию возникают следующие задачи:

– выбор минимального необходимого числа контролируемых параметров, несущих достаточную информацию о состоянии системы в любой момент времени;

– обоснование допустимых областей изменения выбранных для контроля параметров;

– разработка алгоритмов математического обеспечения для обоснования программ эксплуатации по состоянию;

– создание технических средств контроля и диагностирования, регистрации и оперативной обработки измеряемой информации.