- •И.А.Савин, д.Т.Сафаров, а.Г.Схиртладзе, н.А.Чемборисов физические и тепловые процессы в технологических системах

- •И.А.,Савин д.Т.Сафаров, а.Г.Схиртладзе, н.А. Чемборисов

- •Содержание

- •Введение

- •1. Физические основы резания Сведения из физики твердого тела

- •Механизм пластической деформации

- •Виды деформированного состояния

- •Пластическая деформация металла в процессе резания Гипотеза Тиме

- •Современные представления о деформации в зоне резания

- •Типы образующихся стружек

- •Усадка стружки

- •Методы оценки степени деформации

- •Весы лабораторные равноплечие влр 200

- •Порядок работы на весах влр 200

- •Контрольные вопросы

- •2. Силы резания

- •Влияние факторов на силу резания

- •Методы измерения сил резания

- •3. Тепловые явления при резании материалов Роль теплоты в процессах резания

- •Причины образования теплоты

- •Распределение теплоты. Уравнение теплового баланса

- •Температурные поля

- •Методы измерения температур в зоне резания

- •Влияние различных факторов на температуру в зоне резания

- •4. Износ и стойкость инструмента Общие сведения

- •Виды трения. Особенности трения при резании

- •Механизмы износа

- •Износ инструмента

- •Методы исследования износа режущих инструментов

- •Размерный износ инструмента

- •Определение стойкости и критерии затупления инструмента

- •Восстановление режущей способности инструмента

- •Методы повышения стойкости режущего инструмента

- •Механизмы износа и разрушения инструментов с покрытиями

- •5. Качество обработанной поверхности

- •Шероховатость обработанной поверхности

- •Методы определения параметров шероховатости

- •Влияние факторов на величину шероховатости

- •Контрольные вопросы

- •Упрочнение (наклеп) микроструктуры поверхностного слоя

- •Влияние факторов на поверхностные свойства обработанной поверхности

- •Остаточные напряжения в обработанной поверхности

- •Влияние факторов на остаточные напряжения

- •6. Математическая обработка данных экспериментов Метод оптимального планирования

- •Оценка параметров

- •Упрощенный вывод зависимостей

- •Список литературы

Влияние факторов на остаточные напряжения

Влияние скорости резания

С ростом скорости повышается температура резания, уменьшается или исчезает нарост, что приводит к уменьшению пластического течения металла в сторону задней поверхности и снижению действия силового фактора при одновременном усилении действия фактора теплового. Повышение скорости резания до некоторого значения способствует образованию растягивающих напряжений, сужает пластическую зону и вызывает увеличение угла скалывания (что равнозначно изменению переднего угла). В этом случае углы между направлением осей максимального удлинения отдельных зерен поверхностного слоя и вектором скорости увеличиваются, что также способствует возникновению напряжений растяжения. Благоприятные условия для образования напряжений растяжения при увеличении скоростей резания создаются вследствие уменьшения коэффициента трения по задней поверхности.

Таким образом, одним из главных факторов, определяющих остаточные напряжения в поверхностном слое при резании является температура резания. Износ инструмента по задней поверхности повышает остаточные напряжения и глубину их появления. Наиболее стабильные значения наблюдаются при работе на оптимальных скоростях резания.

Влияние радиуса при вершине резца в плане

Влияние радиуса при вершине резца в плане на остаточные напряжения связано с изменением температуры резания. Повышение г при V = const снижает температуру резания и напряжения.

Влияние характеристик обрабатываемого материала

Влияние физико-механических свойств сплавов на остаточные напряжения зависит от скорости и температуры резания. При работе на низких скоростях (температурах) резания в поверхностном слое более пластичных сплавов (менее легированных) формируются большие по величине остаточные напряжения как в осевом, так и в тангенциальном направлении. При резании на высоких скоростях в деталях из формируются и большие остаточные напряжения.

Контрольные вопросы:

1. Каково влияние факторов на остаточные напряжения обработанной поверхности?

2. Каково влияние параметров режима резания на остаточные напряжения в обработанной поверхности?

6. Математическая обработка данных экспериментов Метод оптимального планирования

Этот статистический метод включает следующие этапы исследования [3].

Создается математическая модель, описывающая поведение системы. Модель может не иметь силы закона как некоторой абсолютной истины, присущей точным наукам; она может давать лишь какое-то представление о поведении неорганизованной системы с изменением ряда факторов и составляется на основе имеющихся исследований.

Математическая модель не описывает систему в целом, а лишь определенный комплекс факторов, наиболее интересующих исследователя, стремящегося создать по возможности более простую модель.

Так изменение стойкости инструмента Т в зависимости от скорости резания V, подачи S и глубины резания t описывается математической моделью:

![]() , (6.1)

, (6.1)

где Т – зависимая и V, S, t – независимые переменные.

В логарифмическом масштабе уравнение будет полиномом первой степени

![]() (6.2)

(6.2)

Или,

учитывая ошибки эксперимента

![]() ,

,

![]() . (6.3)

. (6.3)

Эксперименты

планируются на основе многофакторного

анализа, т.е. одновременного варьирования

всех переменных факторов

![]() ,

,

![]() ,

,

![]() .

Необходимо определить постоянную

.

Необходимо определить постоянную

![]() ,

,

![]() ,

,

![]() .

Каждая из трех переменных варьируется

на двух или трех уровнях (

.

Каждая из трех переменных варьируется

на двух или трех уровнях (![]() и

и

![]() ),

где к – число переменных. Принимается

вариант первый.

),

где к – число переменных. Принимается

вариант первый.

План двенадцати опытов, предусматривающий две серии по шесть опытов в каждой – четыре основных и два дополнительных.

Выбор режимов резания производится таким образом, чтобы упростить кодирование с учетом возможностей станка и предельных режимов резания, как это показано в таблице 6.1.

Режимы резания и кодовые обозначения

Таблица 6.1

Уровень |

Режимы резания |

Кодовые обозначения |

||||

V |

S |

T |

X1 |

X2 |

X3 |

|

м/мин |

мм/об |

мм |

|

|

|

|

Верхний |

210 |

0,50 |

2,50 |

1 |

1 |

1 |

Средний |

145 |

0,37 |

1,75 |

0 |

0 |

0 |

Нижний |

100 |

0,25 |

1,25 |

-1 |

-1 |

-1 |

Эти уровни закодированы при помощи уравнений преобразования таким образом, чтобы верхний уровень соответствовал +1, а нижний –1;

![]()

![]() (6.4)

(6.4)

![]() .

.

Здесь

в плане эксперимента, например, за

единицу скорости резания принята

величина

![]() .

Таким образом, скорость резания V

преобразуется путем деления ее на

принятую единицу. Аналогично поступают

с подачей S

и глубиной резания t.

.

Таким образом, скорость резания V

преобразуется путем деления ее на

принятую единицу. Аналогично поступают

с подачей S

и глубиной резания t.

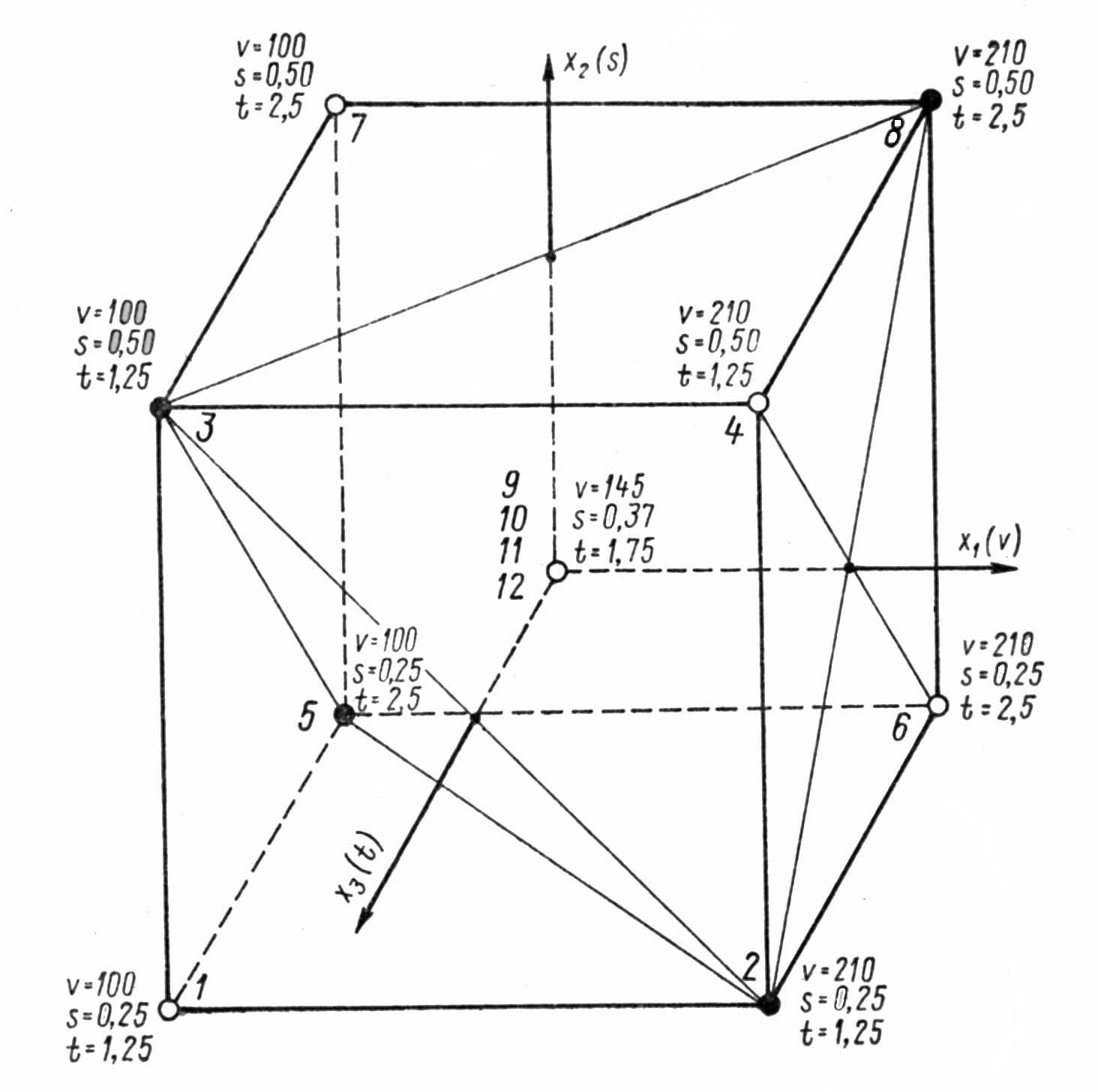

Для упрощения расчетов композиционный план строится согласно так называемому «итальянскому кубу», построенному на трех ортогональных координатах с началом координат в центре куба (рис. 6.1).

Рис. 6.1. Композиционный план исследований согласно «итальянскому кубу» (на вершинах куба обозначены номера опытов и режимов резания (1-12))

Опытные точки задаются вершинами правильного симплекса. На рисунке 6.1. они обозначены зачерненными кружками, согласно первым четырем опытам. Далее если результаты двух дополнительных опытов, проставленные в центре куба для проверки гипотезы адекватности не соответствуют требования, выполняется еще шесть опытов: достраиваются вершины куба (обозначены кружками) и еще два опыта в центре.

Условия резания, обозначения и стойкость резцов

Таблица 6.2

№ опыта |

№ серии |

Режимы резания |

Кодовые обозначения |

Т |

y=lnT |

||||

V |

S |

t |

X1 |

X2 |

X3 |

||||

м/мин |

мм/об |

мм |

мин |

|

|||||

1 |

2 |

100 |

0,25 |

1,25 |

-1 |

-1 |

-1 |

160 |

5,08 |

2 |

1 |

210 |

0,25 |

1,25 |

1 |

-1 |

-1 |

37 |

3,61 |

3 |

1 |

100 |

0,50 |

1,25 |

-1 |

1 |

-1 |

165 |

5,11 |

4 |

2 |

210 |

0,50 |

1,25 |

1 |

1 |

-1 |

27 |

3,30 |

5 |

1 |

100 |

0,25 |

2,5 |

-1 |

-1 |

1 |

172 |

5,15 |

6 |

2 |

210 |

0,25 |

2,5 |

1 |

-1 |

1 |

35 |

3,56 |

7 |

2 |

100 |

0,50 |

2,5 |

-1 |

1 |

1 |

120 |

4,79 |

8 |

1 |

210 |

0,50 |

2,5 |

1 |

1 |

1 |

18 |

2,89 |

9 |

1 |

145 |

0,37 |

1,75 |

0 |

0 |

0 |

66 |

4,19 |

10 |

1 |

145 |

0,37 |

1,75 |

0 |

0 |

0 |

83 |

4,42 |

11 |

2 |

145 |

0,37 |

1,75 |

0 |

0 |

0 |

71 |

4,26 |

12 |

2 |

145 |

0,37 |

1,75 |

0 |

0 |

0 |

82 |

4,41 |

В

табл.6.2 приводятся результаты 12 опытов

по резанию углеродистой стали

твердосплавным резцом. За критерий

затупления резца принята фаска износа

по задней поверхности резца

![]() мм.

мм.